一种回转压紧机构的制作方法

本技术涉及压紧机构,具体讲是指一种回转压紧机构。

背景技术:

1、回转压紧机构一般包括底座和回转夹紧气缸,目前市场上的回转夹紧气缸,特定缸径所配的悬臂都有指定长度,以匹配气缸的承载能力并满足气缸合适的寿命要求。悬臂与气缸的活塞杆之间固定连接,在使用过程中,通过在悬臂上设置压头,利用活塞杆驱动压头压紧在产品上,此时产品会对压头产生一个反作用力,该反作用力通过悬臂会在活塞杆上产生一个径向力,使得活塞杆上产生弯矩。例如,中国专利cn203335517u公开了一种零回转行程的回转夹紧气缸,该气缸中的摇臂便与气缸活塞杆固定连接;使用中,如果因空间或产品尺寸所限,不能选择较大型号气缸但却需要加长悬臂,则会使得反作用力作用在气缸活塞杆上时的弯矩更大,恶化气缸的承载状况,严重降低气缸寿命,常见情况为活塞杆变形以致失效。

技术实现思路

1、针对现有技术的不足,本实用新型的目的在于提供一种能够减小产品的反作用力在回转夹紧气缸上的弯矩,优化气缸承载状况从而延长气缸寿命的回转压紧机构,以解决现有技术中的回转压紧机构在受限于空间或产品尺寸,不能选用大型号气缸却要加长悬臂时,气缸活塞杆寿命降低,容易变形而失效的技术问题。

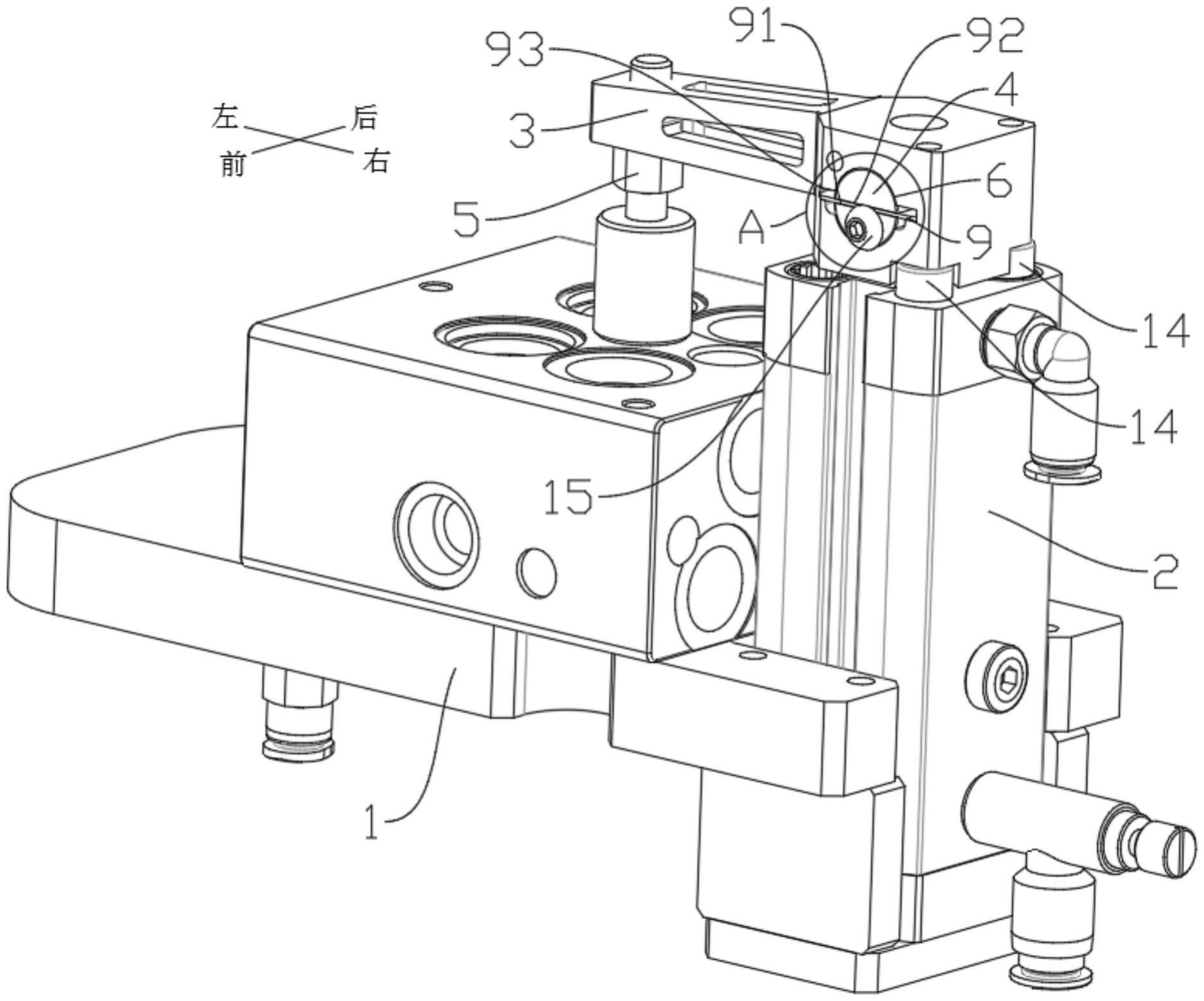

2、为解决上述技术问题,本实用新型提供了一种回转压紧机构,包括底座、回转夹紧气缸、悬臂、转轴和压头,回转夹紧气缸包括活塞杆,回转夹紧气缸竖直设置在底座上且活塞杆朝上设置,转轴固定连接在活塞杆上端,转轴的轴线沿前后方向设置,悬臂右端设有第一安装孔和第二安装孔,第一安装孔轴线沿前后设置,第二安装孔轴线沿竖直设置,第一安装孔连通第二安装孔,转轴位于第一安装孔内且悬臂通过第一安装孔与转轴转动连接,活塞杆位于第二安装孔内且活塞杆外壁与第二安装孔内壁之间留有间隙,悬臂左端连接有压头,压头朝下设置,回转夹紧气缸上还连接有限位机构,当悬臂沿顺时针方向转动时,限位机构使得悬臂无法与活塞杆接触,悬臂上连接有用于在悬臂转动后使得悬臂复位的复位机构。

3、采用上述结构后,本实用新型一种回转压紧机构具有以下优点:底座上放置产品,回转夹紧气缸的活塞杆缩回时带动悬臂和压头,并使得压头压紧在产品上,此时产品对压头产生一个反作用力,该反作用力方向向上并作用在悬臂的左端,并在悬臂上产生扭矩,使得悬臂以转轴为轴发生转动,即可将原本作用在活塞杆上的弯矩转变为驱动悬臂转动的扭矩,并且由限位机构对悬臂进行限位,使得悬臂和压头仍能正常压紧产品,并通过复位机构将悬臂复位,整个过程中,活塞杆均只受到轴向力而不受到径向力,优化了气缸的承载情况,延长气缸的使用寿命,即使是在因空间或产品受限,无法选用大型号气缸却需要加长悬臂时,仍能防止反作用力破坏气缸活塞杆。

4、作为改进,第二安装孔沿竖向贯穿悬臂,转轴上沿竖向设有第三安装孔和第四安装孔,第三安装孔和第四安装孔同轴设置,第三安装孔位于第四安装孔上方,且第三安装孔上端贯穿转轴,第三安装孔下端连通第四安装孔,第四安装孔下端贯穿转轴,活塞杆插接在第四安装孔内且活塞杆上端面与第四安装孔顶面相抵,第二安装孔内设有锁紧螺钉,锁紧螺钉端部与转轴上端相抵且锁紧螺钉螺纹部穿过第三安装孔后与活塞杆螺纹连接;采用此种结构,通过第四安装孔顶面与活塞杆上端面相抵,并且利用锁紧螺钉与活塞杆固定,使得转轴与活塞杆之间的连接结构稳定。

5、作为改进,转轴上端设有抵接槽,抵接槽底面水平设置,锁紧螺钉端部与抵接槽相抵;采用此种结构,通过抵接槽增大锁紧螺钉与转轴上端之间的接触面积,使得转轴与活塞杆之间的连接结构更加稳定。

6、作为改进,限位机构包括支撑螺钉,支撑螺钉螺纹连接在回转夹紧气缸上端面,转轴在回转夹紧气缸上端面上的投影位于支撑螺钉的左侧,当悬臂沿顺时针方向转动一定角度后,悬臂右端的底面与支撑螺钉相抵;采用此种结构,悬臂转动一定角度后,悬臂右端底面与支撑螺钉相抵,因此悬臂对支撑螺钉施加向下的轴向力,亦能防止活塞杆和回转夹紧气缸受到径向力。

7、作为改进,复位机构包括弹片、第一安装槽和第二安装槽,第一安装槽沿左右方向设置在转轴上且第一安装槽沿转轴径向设置,第二安装槽沿左右方向设置在悬臂上,弹片中部插接在第一安装槽内,弹片左右两端分别位于第二安装槽左右两端内,弹片下端面与第二安装槽底面相贴;采用此种结构,在悬臂转动时,第二安装槽的底面使得弹片变形而产生弹力,待压头与产品分离之后,该弹力使得悬臂复位。

8、作为改进,转轴前后两端均设有第一安装槽,位于前侧的第一安装槽贯穿转轴前端,位于后侧的第一安装槽贯穿转轴后端,第一安装孔沿前后方向贯穿悬臂,第二安装槽沿前后方向贯穿悬臂,每个第一安装槽内均插接有弹片;采用此种结构,通过设置前后两个弹片,使得悬臂受力更加均匀,复位更加稳定。

9、作为改进,转轴前后两端面上均螺纹连接有限位螺钉,位于前侧的限位螺钉的端部与转轴前端、位于前端的弹片和悬臂前端相贴,位于后侧的限位螺钉的端部与转轴后端、位于后端的弹片和悬臂后端相贴;采用此种结构,通过设置两个限位螺钉,防止弹片发生前后方向的位移。

技术特征:

1.一种回转压紧机构,其特征在于,包括底座(1)、回转夹紧气缸(2)、悬臂(3)、转轴(4)和压头(5),所述回转夹紧气缸(2)包括活塞杆(200),所述回转夹紧气缸(2)竖直设置在所述底座(1)上且所述活塞杆(200)朝上设置,所述转轴(4)固定连接在所述活塞杆(200)上端,所述转轴(4)的轴线沿前后方向设置,所述悬臂(3)右端设有第一安装孔(6)和第二安装孔(7),所述第一安装孔(6)轴线沿前后设置,所述第二安装孔(7)轴线沿竖直设置,所述第一安装孔(6)连通所述第二安装孔(7),所述转轴(4)位于所述第一安装孔(6)内且所述悬臂(3)通过所述第一安装孔(6)与所述转轴(4)转动连接,所述活塞杆(200)位于所述第二安装孔(7)内且所述活塞杆(200)外壁与所述第二安装孔(7)内壁之间留有间隙(8),所述悬臂(3)左端连接有所述压头(5),所述压头(5)朝下设置,所述回转夹紧气缸(2)上还连接有限位机构,当所述悬臂(3)沿顺时针方向转动时,所述限位机构使得所述悬臂(3)无法与所述活塞杆(200)接触,所述悬臂(3)上连接有用于在所述悬臂(3)转动后使得所述悬臂(3)复位的复位机构(9)。

2.根据权利要求1所述的一种回转压紧机构,其特征在于,所述第二安装孔(7)沿竖向贯穿所述悬臂(3),所述转轴(4)上沿竖向设有第三安装孔(10)和第四安装孔(11),所述第三安装孔(10)和所述第四安装孔(11)同轴设置,所述第三安装孔(10)位于所述第四安装孔(11)上方且所述第三安装孔(10)内径小于所述第四安装孔(11),且所述第三安装孔(10)上端贯穿所述转轴(4),所述第三安装孔(10)下端连通所述第四安装孔(11),所述第四安装孔(11)下端贯穿所述转轴(4),所述活塞杆(200)插接在所述第四安装孔(11)内且所述活塞杆(200)上端面与所述第四安装孔(11)顶面相抵,所述第二安装孔(7)内设有锁紧螺钉(12),所述锁紧螺钉(12)端部与所述转轴(4)上端相抵且所述锁紧螺钉(12)螺纹部穿过所述第三安装孔(10)后与所述活塞杆(200)螺纹连接。

3.根据权利要求2所述的一种回转压紧机构,其特征在于,所述转轴(4)上端设有抵接槽(13),所述抵接槽(13)底面水平设置,所述锁紧螺钉(12)端部与所述抵接槽(13)相抵。

4.根据权利要求1所述的一种回转压紧机构,其特征在于,所述限位机构包括支撑螺钉(14),所述支撑螺钉(14)螺纹连接在所述回转夹紧气缸(2)上端面,所述转轴(4)在所述回转夹紧气缸(2)上端面上的投影位于所述支撑螺钉(14)的左侧,当所述悬臂(3)沿顺时针方向转动一定角度后,所述悬臂(3)右端的底面与所述支撑螺钉(14)相抵。

5.根据权利要求1至4任意一项所述的一种回转压紧机构,其特征在于,所述复位机构(9)包括弹片(91)、第一安装槽(92)和第二安装槽(93),所述第一安装槽(92)沿左右方向设置在所述转轴(4)上且所述第一安装槽(92)沿所述转轴(4)径向设置,所述第二安装槽(93)沿左右方向设置在所述悬臂(3)上,所述弹片(91)中部插接在所述第一安装槽(92)内,所述弹片(91)左右两端分别位于所述第二安装槽(93)左右两端内,所述弹片(91)下端面与所述第二安装槽(93)底面相贴。

6.根据权利要求5所述的一种回转压紧机构,其特征在于,所述转轴(4)前后两端均设有所述第一安装槽(92),位于前侧的所述第一安装槽(92)贯穿所述转轴(4)前端,位于后侧的所述第一安装槽(92)贯穿所述转轴(4)后端,所述第一安装孔(6)沿前后方向贯穿所述悬臂(3),所述第二安装槽(93)沿前后方向贯穿所述悬臂(3),每个所述第一安装槽(92)内均插接有所述弹片(91)。

7.根据权利要求6所述的一种回转压紧机构,其特征在于,所述转轴(4)前后两端面上均螺纹连接有限位螺钉(15),位于前侧的所述限位螺钉(15)的端部与所述转轴(4)前端、位于前端的所述弹片(91)和所述悬臂(3)前端相贴,位于后侧的所述限位螺钉(15)的端部与所述转轴(4)后端、位于后端的所述弹片(91)和所述悬臂(3)后端相贴。

技术总结

本技术涉及一种回转压紧机构,包括底座、回转夹紧气缸、悬臂、转轴和压头,回转夹紧气缸包括活塞杆,转轴固定连接在活塞杆上端,转轴的轴线沿前后方向设置,悬臂右端设有第一安装孔和第二安装孔,悬臂通过第一安装孔与转轴转动连接,活塞杆位于第二安装孔内且活塞杆外壁与第二安装孔内壁之间留有供悬臂转动的间隙,悬臂左端连接有压头,回转夹紧气缸上还连接有限位机构,当悬臂沿顺时针方向转动时,限位机构使得悬臂无法与活塞杆接触,悬臂上连接有复位机构;以解决现有技术中的回转压紧机构在受限于空间或产品尺寸,不能选用大型号气缸却要加长悬臂时,气缸活塞杆寿命降低,容易变形而失效的技术问题。

技术研发人员:胡石平

受保护的技术使用者:宁波赛福汽车制动有限公司

技术研发日:20221228

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!