机器人的故障检测方法、装置、存储介质和机器人与流程

本发明涉及机器人,具体而言,涉及一种机器人的故障检测方法、装置、存储介质和机器人。

背景技术:

1、相关技术中,机器人的关节在出现运转故障时会发出异响,理论上根据异响可以判断出关节所出现的故障问题。目前通用噪音分析方法以及软件难以实现故障的精确定位,尤其是对于机器人关节这种复杂结构的运动,没有很好的诊断方法。

2、因此,如何克服上述技术缺陷,成为了亟待解决的技术问题。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。

2、为此,本发明的第一方面提出了一种机器人的故障检测方法。

3、本发明的第二方面提出了一种机器人的故障检测装置。

4、本发明的第三方面提出了一种机器人的故障检测装置。

5、本发明的第四方面提出了一种可读存储介质。

6、本发明的第五方面提出了一种机器人。

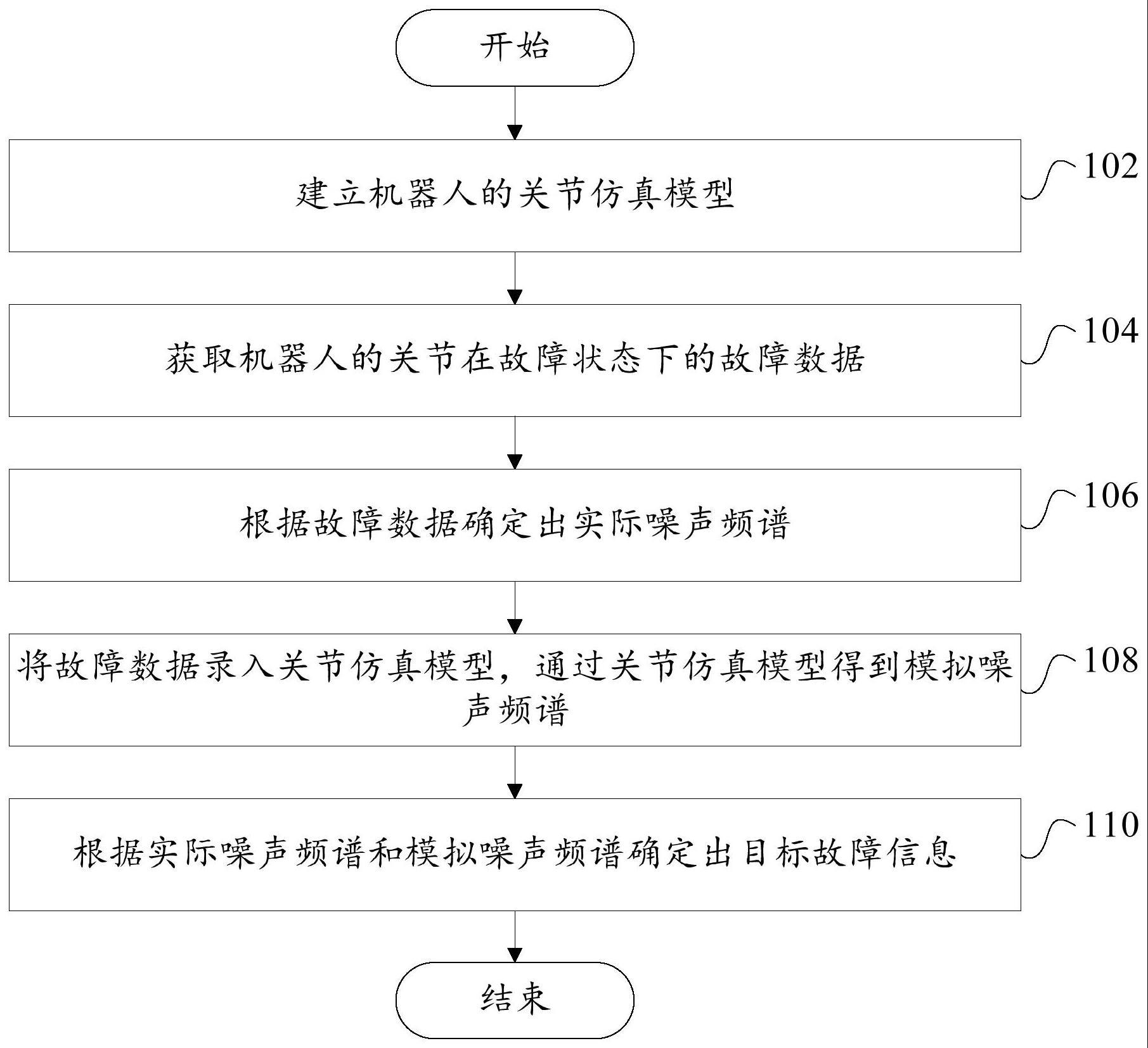

7、有鉴于此,本发明第一方面提供了一种机器人的故障检测方法,故障检测方法包括:建立机器人的关节仿真模型;获取机器人的关节在故障状态下的故障数据;根据故障数据确定出实际噪声频谱;将故障数据录入关节仿真模型,通过关节仿真模型得到模拟噪声频谱;根据实际噪声频谱和模拟噪声频谱确定出目标故障信息。

8、本技术提出了一种故障检测方法,该故障检测方法配合机器人使用,机器人包括多个关节,故障检测方法用于检测关节所出现的故障信息。

9、具体对,故障检测方法如下:先根据机器人的结构信息建立机器人的关节仿真模型,该关节仿真模型可以通过数学公式模拟出关节的工作状态,具体可通过录入工作数据模拟出关节的工作噪声。在机器人的关节出现故障时,采集机器人在故障状态下运行的故障数据,并在故障数据中提取出对应的实际噪声频谱。其后,将故障数据录入关节仿真模型,以通过关节仿真模型得到模拟噪声频谱,该模拟噪声频谱对应关节出现常见可能故障时所产生的噪声。最终,比对实际噪声频谱和模拟噪声频谱,以通过比对关系配合故障仿真模型分析出实际噪声频谱所匹配的目标故障信息,从而完成机器人关节的故障检测。

10、相关技术中,存在通过直接分析噪音得出关节故障问题的技术方案。但机器人的使用工况较为复杂,且结构复杂、零件众多,以至于异响成因复杂,直接分析噪音无法将噪音分析结果与机器人硬件的工作状态有效关联,以至于最终分析结果出现偏差。对此,本技术通过引入关节仿真模型,使机器人的关节故障分析过程可以通过关节仿真模型与机器人硬件的工作状态有效关联,将故障数据导入关节仿真模型以模拟出模拟噪声频谱的这一环节即是配合机器人的硬件工作状态筛选故障原因,最后通过分析实际噪声频谱和模拟噪声频谱的匹配度即可在该工况下可能出现的故障类型中确定出实际故障类型,并得到对应的故障信息。

11、例如,当机器人的关节可能出现故障a和故障b,且关节一和关节二的实际工况不同、故障噪音相似,此时直接分析噪音很难精准区分故障a和故障b,出现误判的概率较高。而本技术所限定的技术方案中,关节仿真模型可以通过采集到的关节数据将关节的实际工况和模拟噪声频谱有效关联,从而预先排除与故障数据不匹配的故障a或故障b,其后再通过比对实际噪声频谱和模拟噪声频谱精分析出与实际工况匹配的故障信息。

12、由此可见,本技术通过引入关节仿真模型,解决了相关技术中所存在的故障排查结果脱离实际工况,故障定位精度差的技术问题。进而实现了优化故障检测方法,提升故障检测精度和可靠性,降低机器人维护难度的技术效果。

13、另外,本发明提供的上述机器人的故障检测方法还可以具有如下附加技术特征:

14、在上述技术方案中,关节仿真模型包括多种不同的故障模式,以及每种故障模式所对应的故障信息,通过关节仿真模型得到模拟噪声频谱的步骤,包括:控制关节仿真模型在第一故障模式下运行,得到与第一故障模式对应的模拟噪声频谱。

15、在该技术方案中,关节仿真模型中包含有多种不同的常见故障模式,其中每种故障模式均预设有其对应的故障信息。在关节出现运转故障并将故障数据录入关节仿真模型后,关节仿真模型在多个故障模式中选择一种故障模式作为第一故障模式,并控制关节仿真模型在第一故障模式下以故障数据运行,从而得到对应于故障数据和第一故障模式的模拟噪声频谱。其后,若该模拟噪声频谱和实际噪声频谱的匹配度较高,则说明关节当前出现的故障对应于第一故障模式,否则说明当前故障对应于第一故障模式以外的其他故障模式。

16、通过预设故障模式,一方面可以使关节仿真模型的故障检测范围覆盖长江故障种类,另一方面有利于提升关节故障分析的精度和准确度,降低关节故障误判、漏判的可能性。

17、在上述任一技术方案中,根据实际噪声频谱和模拟噪声频谱确定出故障信息的步骤,包括:确定实际噪声频谱和模拟噪声频谱的相似度;基于相似度大于等于阈值,将第一故障模式所对应的故障信息作为目标故障信息;基于相似度小于阈值,控制关节仿真模型切换至第二故障模式下运行。

18、在该技术方案中,展开说明根据实际噪声频谱和模拟噪声频谱确定出故障信息这一步骤。具体地,在关节仿真模型输出模拟噪声频谱后,分析实际噪声频谱和模拟噪声频谱的相似度,其中实际噪声频谱包含第一时域特征和第一频域特征,模拟噪声频谱中包含第二时域特征和第二频谱特征,分别确定第一时域特征和第二时域特征的时域匹配度,以及第一频域特征和第二频域特征的频域匹配度,后综合时域匹配度和频域匹配度得到相似度。

19、在确定出相似度后,比对相似度和预设的阈值之间的大小关系,若相似度大于或等于阈值,则证明第一故障模式下生成的模拟噪声频谱匹配实际噪声频谱,该关节当前所存在的故障对应于第一故障模式,随即将第一故障模式所对应的故障信息作为目标关节信息,以将其推送至客户侧,为客户排查故障提便利条件。反之,若相似度小于阈值,则证明第一故障模式下生成的模拟噪声频谱不匹配实际噪声频谱,随即控制关节仿真模型切换至第二故障模式下工作,并以此循环,从而逐个排查关节仿真模式所预设的多种故障模式。

20、该控制流程实现了故障类型的逐一排查,相较于批量排查的技术方案,逐一排查不受其他故障数据的影响,精度和可靠性相对较高。同时,逐一排查过程可以在判断结果为匹配时完成判断任务,有利于降低系统的数据处理负担,进而提升故障检测方法的实用性。

21、其中,目标故障信息包括出现故障的位置、故障原因、故障类别、故障等级等信息,对此该技术方案不对目标故障信息的具体组分做硬性限定,能够为用户排查故障提供便利条件即可。

22、在上述任一技术方案中,控制关节仿真模型在第一故障模式下运行,得到与第一故障模式对应的模拟噪声频谱的步骤,包括:确定与第一故障模式对应的零部件特征频率;根据故障数据确定出故障频率;通过故障频率调制特征频率,得到模拟噪声频谱。

23、在该技术方案中,对关节仿真模型生成模拟噪声频谱的过程进行描述。具体地,在控制关节仿真模型以第一故障模式运行后,确定第一故障模式所对应的零部件特征频率,并根据故障数据确定出对应的故障频率。其后以故障频率作为载波信号,以故障频率作为调制信号,调制生成模拟噪声频谱。

24、通过引入故障频率调制过程,可以将故障分析过程与关节的实际工况有效关联,确保关节故障检测过程不脱离实际工况,进而实现提升故障检测方法精度和可靠性的技术效果。

25、具体地,在得到模拟噪声频谱后,可以将模拟噪声频谱合成为声音信号,并将声音信号推送至用户侧。用户可通过比对声音信号和关节实际噪声来对关节故障进行初步排查,进而提升故障检测方法的实用性,降低关节维护难度。

26、在上述任一技术方案中,故障数据包括关节的:静态数据、动态数据和负载数据。

27、在该技术方案中,故障数据中包括静态数据,静态数据中含有各零部件的姿态数据、关节的位置数据等。故障数据还包括动态数据,动态数据包括关节的速度、各零部件的转速等。故障数据还包括关节的负载数据。

28、通过引入上述数据类型,可以提升关节仿真模型的仿真精度,降低关节仿真模式所输出的模拟噪声频谱的误差,且能够将故障检测过程与实际工况数据有效关联,进而实现提升故障检测精度和可靠性的技术效果。

29、在上述任一技术方案中,建立机器人的关节仿真模型的步骤,包括:根据关节的零部件种类信息和零部件连接信息建立频谱模型;获取关节在非故障状态下的振动数据和噪音频谱数据;根据振动数据和噪音频谱数据校准频谱模型,得到关节仿真模型。

30、在该技术方案中,对建立关节仿真模型的步骤进行说明。具体地,先获取机器人中个关节的零部件种类信息和零部件连接信息,不同的关节对应不同的零部件种类信息和不同的零部件连接信息,其后根据零部件连接关系建立各零部件之间的转速阶次关系,并根据转速阶次关系确定出对应的频谱模型。其后,获取关节在非故障状态下匀速运行时的振动数据和噪音频谱数据,并通过振动数据和噪音频谱数据校准频谱模型中的频谱阶次和幅值,以得到可以精确模拟关节工况的关节仿真模型。

31、通过引入零部件信息,可以将故障检测方法与关节的固有结构紧密关联,确保分析过程匹配关节属性。通过引入关节稳态工作数据校准频谱模型,可以消除外部因素所带来的误差。例如,关节仿真模型无法兼顾关节所处场景中的温度、湿度等环境特征,引入稳态数据即可降低此类外部因素所带来的精度误差,从而使关节仿真模型所输出的模拟噪声频谱可以贴近实际工况。进而实现提升关节仿真精度,提升故障检测方法实用性和可靠性的技术效果。

32、具体地,机器人中具备多个不同种类的关节,因此每个机器人包含多个关节仿真模型,在机器人出现故障时,提取到的故障数据中包对应此部分数据的关节型号数据,以通过关节型号数据在多个关节仿真模型中筛选出所要使用的关节故障模型。

33、在上述任一技术方案中,故障检测方法还包括:获取关节的常见故障数据;将常见故障数据导入关节仿真模型,生成多种故障模式。

34、在该技术方案中,根据零部件种类信息、零部件连接信息和稳态数据初步建立关节仿真模型后,获取该关节的常见故障数据,常见故障数据为相同型号关节的历史数据,其对应该型号关节普遍出现的各类故障。关节仿真模型根据常见故障数据建立对应的故障模型,以在关节仿真模型中生成对应于常见故障种类的故障模式。

35、通过引入常见故障数据生成故障模式,使关节仿真模型的故障检测范围可以有效覆盖关节的常见故障问题,进而降低故障检测方法出现错判、漏判的可能性,提升故障检测方法的实用性。

36、在上述任一技术方案中,故障数据包括第一噪声数据。

37、在该技术方案中,当关节出现故障时,采集关节所发出的异响,得到第一噪声数据。其后通过第一噪声数据得到对应的实际噪声频谱,以便于对比模拟噪声频谱检测故障。

38、在上述任一技术方案中,根据故障数据确定出实际噪声频谱的步骤,包括:对第一噪声数据进行滤波处理,得到第二噪声数据;提第二噪声数据中的时域特征和频域特征;根据时域特征和频域特征确定出实际噪声频谱。

39、在该技术方案中,根据故障数据确定出实际噪声频谱的过程中,先对第一噪声数据进行带通滤波处理,消除第一噪声数据中的杂声,以得到第二噪声数据。其后提取出第二噪声数据中的时域特征和频域特征,并通过时域特征和频域特征确定出实际噪声频谱,其中提取出的时域特征对应于前述第一时域特征,提取出的频域特征对应于前述第一频域特征,从而完成对第一噪声数据的预处理,以便于配合模拟噪声频谱检测故障。

40、该预处理过程可以剔除第一噪声数据中的干扰成分,通过提取主要特征来降低故障检测过程中的数据处理负担,提升故障检测效率。

41、在上述任一技术方案中,故障数据包括关节的型号数据。

42、在该技术方案中,故障数据还包括关节型号数据,不同型号的关节中零部件种类、数量和连接关系存在差别,通过关节型号数据可以有效区分不同种类的关节,降低错用关节仿真模型的可能性。

43、在上述任一技术方案中,机器人包括多个关节仿真模型,将故障数据录入关节仿真模型的步骤,包括:根据型号数据在多个关节仿真模型中确定出目标关节仿真模型;将故障数据录入目标关节仿真模型。

44、在该技术方案中,机器人中具备多个不同种类的关节,因此每个机器人包含多个关节仿真模型,在机器人出现故障时,提取到的故障数据中包对应此部分数据的关节型号数据,以通过关节型号数据在多个关节仿真模型中筛选出对应的目标关节仿真模型,并将此部分故障数据录入筛选出的目标关节仿真模型。进而避免出现关节仿真模型错用的问题,提升故障检测方法的精度和可靠性。

45、本发明第二方面提供了一种机器人的故障检测装置,故障检测装置包括:建立模块,用于建立机器人的关节仿真模型;获取模块,用于获取机器人的关节在故障状态下的故障数据;第一确定模块,根据故障数据确定出实际噪声频谱;仿真模块,用于将故障数据录入关节仿真模型,通过关节仿真模型得到模拟噪声频谱;第二确定模块,用于根据实际噪声频谱和模拟噪声频谱确定出目标故障信息。

46、本技术提出了一种故障检测装置,该故障检测装置配合机器人使用,机器人包括多个关节,故障检测装置用于检测关节所出现的故障信息,故障检测装置包括建立模块、获取模块、第一确定模块、仿真模块和第二确定模块。

47、具体对,建立模块先根据机器人的结构信息建立机器人的关节仿真模型,该关节仿真模型可以通过数学公式模拟出关节的工作状态,具体可通过录入工作数据模拟出关节的工作噪声。在机器人的关节出现故障时,采集模块采集机器人在故障状态下运行的故障数据,第一确定模块在故障数据中提取出对应的实际噪声频谱。其后,仿真模块将故障数据录入关节仿真模型,以通过关节仿真模型得到模拟噪声频谱,该模拟噪声频谱对应关节出现常见可能故障时所产生的噪声。最终,第二确定模块比对实际噪声频谱和模拟噪声频谱,以通过比对关系配合故障仿真模型分析出实际噪声频谱所匹配的目标故障信息,从而完成机器人关节的故障检测。

48、相关技术中,存在通过直接分析噪音得出关节故障问题的技术方案。但机器人的使用工况较为复杂,且结构复杂、零件众多,以至于异响成因复杂,直接分析噪音无法将噪音分析结果与机器人硬件的工作状态有效关联,以至于最终分析结果出现偏差。对此,本技术通过引入关节仿真模型,使机器人的关节故障分析过程可以通过关节仿真模型与机器人硬件的工作状态有效关联,将故障数据导入关节仿真模型以模拟出模拟噪声频谱的这一环节即是配合机器人的硬件工作状态筛选故障原因,最后通过分析实际噪声频谱和模拟噪声频谱的匹配度即可在该工况下可能出现的故障类型中确定出实际故障类型,并得到对应的故障信息。

49、例如,当机器人的关节可能出现故障a和故障b,且关节一和关节二的实际工况不同、故障噪音相似,此时直接分析噪音很难精准区分故障a和故障b,出现误判的概率较高。而本技术所限定的技术方案中,关节仿真模型可以通过采集到的关节数据将关节的实际工况和模拟噪声频谱有效关联,从而预先排除与故障数据不匹配的故障a或故障b,其后再通过比对实际噪声频谱和模拟噪声频谱精确分析出与实际工况匹配的故障信息。

50、由此可见,本技术通过引入关节仿真模型,解决了相关技术中所存在的故障排查结果脱离实际工况,故障定位精度差的技术问题。进而实现了优化故障检测装置,提升故障检测精度和可靠性,降低机器人维护难度的技术效果。

51、本发明第三方面提供了一种机器人的故障检测装置,故障检测装置包括:存储器,其上存储有程序或指令;处理器,配置为执行程序或指令时实现如上述任一技术方案中的检测方法的步骤。

52、在该技术方案中,提出了一种故障检测装置,该故障检测装置包括存储器和处理器,处理器执行存储器所存储的程序或指令即可实现上述任一技术方案中的检测方法。因此该故障检测装置具备上述任一技术方案中的故障检测方法的优点,能够实现上述任一技术方案中的故障检测方法所能实现的技术效果,为避免重复,此处不再赘述。

53、本发明第四方面提供了一种可读存储介质,其上存储有程序或指令,程序或指令被处理器执行时实现如上述任一技术方案中的检测方法的步骤。

54、在该技术方案中,提出了一种可读存储介质,可读存储介质存储有程序或指令,程序或指令被处理器执行即可实现上述任一技术方案中的检测方法的步骤。因此该可读存储介质具备上述任一技术方案中的故障检测方法的优点,能够实现上述任一技术方案中的故障检测方法所能实现的技术效果,为避免重复,此处不再赘述。

55、本发明第五方面提供了一种机器人,机器人包括:如上述任一技术方案中的检测装置;或如上述任一技术方案中的可读存储介质。

56、在该技术方案中,提出了一种包括上述任一技术方案中的检测装置或上述任一技术方案终端可读存储介质的机器人,因此该机器人具备上述任一技术方案中的检测装置的优点,能够实现上述任一技术方案中的检测装置所能实现的技术效果,或机器人具备上述任一技术方案中的可读存储介质所具备的优点,能够实现上述任一技术方案中的可读存储介质所能实现的技术效果。为避免重复,此处不再赘述。

57、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!