导弹舱体装配系统的制作方法

本发明涉及导弹舱体装配,具体而言,涉及一种导弹舱体装配系统。

背景技术:

1、随着工业技术水平和国防科技水平技术的提高,传统的军工生产模式已经不能够满足国防科技的要求,尤其在导弹的生产中,高自动化的生产模式成为目前的主要研究方向。

2、现有的导弹的生产模式都是靠人工或者是半自动的模式进行,人工生产模式主要应用于小型导弹的生产,所有操作流程全部由人工完成,在导弹舱体装配由眼睛识别定位,装配一致性差,合格率及效率低;半自动生产模式主要是应用于大型导弹的生产,由操作人员使用辅助的吊具和夹具对导弹舱体进行装配,这样虽然能够保证了装配的一致性,但是自动化及智能化水平较低,装配效率低下,且人工方面并没有减少。

技术实现思路

1、本发明的目的在于提供一种导弹舱体装配系统,以缓解现有技术中的导弹生产模式存在的装配效率低、耗费人力的技术问题。

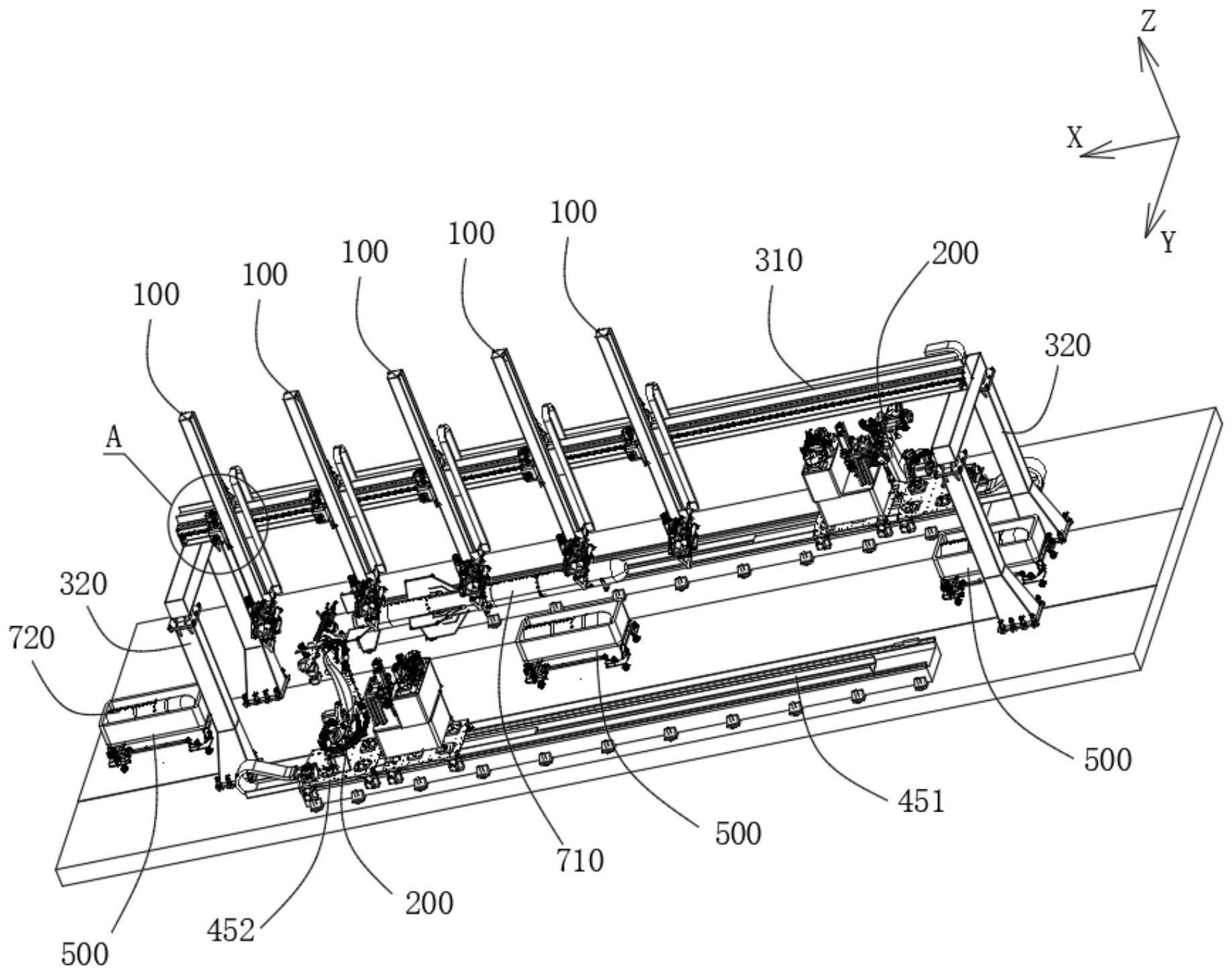

2、本发明提供的导弹舱体装配系统,包括位姿调整机器人、拧钉机器人和视觉系统。

3、所述位姿调整机器人和所述拧钉机器人均与所述视觉系统通讯连接,所述视觉系统用于控制所述位姿调整机器人和所述拧钉机器人调整末端位姿;所述位姿调整机器人的末端夹持器用于抓取导弹舱体的各个舱段,所述拧钉机器人的末端拧钉器能够拧紧相邻两个所述舱段之间的螺纹连接件。

4、优选地,作为一种可实施方式,所述位姿调整机器人包括多组,每组所述位姿调整机器人包括两台所述位姿调整机器人;同组中的两台所述位姿调整机器人能够抓取同一所述舱段沿轴线间隔分布的两个部位,并协同运动调整所抓取的所述舱段的位姿;多组所述位姿调整机器人分别用于抓取多个所述舱段。

5、优选地,作为一种可实施方式,所述位姿调整机器人能够驱动所述末端夹持器沿x轴、y轴和z轴移动,且能够驱动所述末端夹持器绕x轴和z轴旋转,所述x轴平行于舱体轴线,且所述x轴、所述y轴与所述z轴两两垂直。

6、优选地,作为一种可实施方式,所述导弹舱体装配系统还包括桁架,所述桁架具有沿所述x轴水平延伸设置的横梁;所述位姿调整机器人包括基座和x向调整模组,所述x向调整模组连接于所述基座与所述横梁之间,用于驱动所述基座沿所述x轴移动。

7、优选地,作为一种可实施方式,所述位姿调整机器人还包括z向移动架和z向调整模组,所述末端夹持器连接于所述z向移动架,所述z向调整模组连接于所述基座与所述z向移动架之间,用于驱动所述z向移动架沿所述z轴移动。

8、优选地,作为一种可实施方式,所述位姿调整机器人还包括y向调整模组、rz角度调整模组和ry角度调整模组,所述y向调整模组安装于所述z向移动架,所述y向调整模组的移动部与所述rz角度调整模组相连,用于驱动所述rz角度调整模组沿所述y轴移动;所述rz角度调整模组的旋转部与所述ry角度调整模组相连,用于驱动所述ry角度调整模组绕所述z轴旋转;所述ry角度调整模组的旋转部与所述末端夹持器相连,用于驱动所述末端夹持部绕y轴旋转。

9、优选地,作为一种可实施方式,所述横梁与所述基座之间设有x轴导向结构,所述x轴导向结构用于导引所述基座沿所述x轴移动;所述x向调整模组包括x向驱动器、x向齿轮组和x向齿条,所述x向齿条沿所述x轴设于所述横梁;所述x向齿轮组安装于所述基座,所述x向驱动器与所述x向齿轮组的输入端齿轮连接,用于驱动所述x向齿轮组运转;所述x向齿轮组的输出端齿轮与所述x向齿条配合;

10、和/或,所述基座与所述z向移动架之间设有z轴导向结构,所述z轴导向结构用于导引所述z向移动架沿所述z轴移动;所述z向调整模组包括z向驱动器、z向齿轮组和z向齿条,所述z向齿条沿所述z轴设于所述z向移动架;所述z向齿轮组安装于所述基座,所述z向驱动器与所述z向齿轮组的输出端齿轮连接,用于驱动所述z向齿轮组运转;所述z向齿轮组的输出端齿轮与所述z向齿条配合。

11、优选地,作为一种可实施方式,所述y向调整模组包括y向安装座、y向驱动器、丝杠和螺母,所述rz角度调整模组包括rz安装座、rz驱动器和rz齿轮组,所述ry角度调整模组包括ry安装座、ry驱动器、ry齿轮组和弧形齿条。

12、所述y向安装座固接于所述z向移动架,所述y向安装座与所述rz安装座通过y轴导向结构连接,所述y轴导向结构用于导引所述rz安装座沿所述y轴移动;所述丝杠转动连接于所述y向安装架,所述螺母固接于所述rz安装座,所述y向驱动器与所述丝杠连接,用于驱动所述丝杠转动;所述螺母与所述丝杠配合。

13、所述rz安装座与所述ry安装座转动配合,且所述ry安装座的旋转轴线平行于所述z轴;所述rz齿轮组安装于所述rz安装座,所述rz驱动器与所述rz齿轮组的输入端齿轮连接,用于驱动所述rz齿轮组运转;所述rz齿轮组的输出端齿轮的轴线平行于所述z轴,且与所述ry安装座固接;所述rz齿轮组的输出端齿轮与所述ry安装座固接。

14、所述ry安装座与所述末端夹持器通过弧形导向结构连接,所述弧形导向结构用于导引所述末端夹持器绕所述y轴转动;所述rz齿轮组安装于所述ry安装座,所述ry驱动器与所述ry齿轮组的输入端齿轮连接,用于驱动所述ry齿轮组运转;所述ry齿轮组的输出端齿轮的轴线平行于所述y轴,且与所述弧形齿条啮合;所述弧形齿条与所述末端夹持器固接。

15、优选地,作为一种可实施方式,所述导弹舱体装配系统还包括拧钉导向结构,所述拧钉导向结构与所述拧钉机器人配合,用于导引所述拧钉机器人沿所述x轴移动。

16、优选地,作为一种可实施方式,所述末端夹持器包括电动夹爪;

17、和/或,所述导弹舱体装配系统还包括转运车,所述转运车用于将所述舱段由存储区转运至所述待装工位。

18、与现有技术相比,本发明的有益效果在于:

19、在装配导弹舱体时,视觉系统能够根据导弹舱体的待对接舱段的位姿,生成相应的抓取调整指令,位姿调整机器人能够根据视觉系统生成的抓取调整指令动作,以调整自身的末端位姿,使末端夹持器能够顺利抓取待对接舱段;末端夹持器完成对待对接舱段的抓取后,视觉系统能够根据已对接舱段的末端对接端面的位姿和待对接舱段的首端对接端面的位姿,生成相应的对接调整指令,位姿调整机器人能够根据视觉系统生成的对接调整指令动作,以调整自身的末端位姿,实现对末端夹持器夹持的待对接舱段的位姿调整,使待对接舱段满足对接要求;然后,控制位姿调整机器人带动待对接舱段靠近已对接舱段,使待对接舱段的首端对接端面上的各个连接孔与已对接舱段的末端对接端面上的各个连接孔分别重合,即待对接舱段上的连接孔与已对接舱段上的连接孔一一对应,且相对应的两个连接孔共轴线且端部贴合;之后,在视觉系统的引导下控制拧钉机器人的末端拧钉器将各个螺纹连接件依次拧入对应的连接孔内,使待对接舱段上的各个连接孔与已对接舱段的各个连接孔在螺纹连接件的锁紧下相互固定,完成一个待对接舱段与已对接舱段的装配,满足拧紧精度和柔性化需求,如此,依次将导弹舱体的各个舱段进行对接装配,即可完成导弹舱体的装配。

20、因此,本发明提供的导弹舱体装配系统,可实现导弹舱体装配的机器人化作业,具有较高的自动化及智能化水平,可实现不间断作业,不但保证了装配一致性及装配质量,提高了装配效率,而且还节省了人力成本,降低了安全风险,并可保证生产过程全程可控。

- 还没有人留言评论。精彩留言会获得点赞!