一种插管零件保护圈安装方法与流程

本发明涉及液压密封件装配领域,涉及一种保护圈安装方法,具体涉及一种插管零件保护圈安装方法。

背景技术:

1、舵机是为飞机飞行控制系统配套的核心产品,其先进性和可靠性直接影响飞机的飞行品质及任务完成,插管零件是舵机产品中沟通小舵机组件与舵机壳体组件液压油路的关键零件,插管零件密封性的好坏直接影响到舵机产品的性能,甚至影响飞机装备的安全。

2、保护圈作为插管密封件的一部分,由sfsb加热可恢复原尺寸的聚四氟乙烯材料加工而成,用于防止密封圈被高压油挤压破坏,稳定密封效果。由于其加工方法导致保护圈会出现(0~5)°的锥角,使保护圈呈现出正反(大小)两个端面。

3、插管保护圈安装工艺要求正面(大端面)朝向高压油方向,因此在保护圈安装过程中需分辨出保护圈正反(大小)面。传统安装方法通过肉眼分辨、识别正反(大小)面,经常出现无法识别或识别错误的问题。保护圈安装在识别正反(大小)面的前提下,需通过扩张装入插管对应的各个沟槽中,后通过170℃高温加热恢复到原尺寸。

4、传统安装方法存在保护圈扩张速率不稳定、保护圈易翻边、保护圈安装位置及安装数量易出错、安装效率低等问题。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种有效的插管保护圈安装方法,用于解决舵机产品中插管零件保护圈安装过程中扩张困难、保护圈易翻边、保护圈安装正反面易出错、保护圈安装位置及安装数量易出错、安装效率低等问题。

2、为了实现上述目的,本发明所用的技术方案是:

3、一种插管零件保护圈安装方法,包括以下步骤:

4、步骤一,将插管零件放置在插管定位夹具中,并用真空吸附;将保护圈放置在保护圈定位夹具中;

5、步骤二,plc程序控制插管零件和插管定位夹具,将插管零件和插管定位夹具气动移载至电缸推送装置正下方;plc程序控制保护圈和保护圈定位夹具,将保护圈和保护圈定位夹具气动移载至气动翻转夹爪及视觉识别设备下方;

6、步骤三,气动翻转夹爪将保护圈夹起,通过视觉识别设备对保护圈正反面进行识别,若当前保护圈不符合程序设定要求,则通过气动翻转夹爪将保护圈旋转180°;

7、步骤四,气动翻转夹爪将视觉识别后的保护圈移载至保护圈扩张装置正下方;

8、步骤五,通过气动升降夹爪将保护圈送入保护圈扩张装置,对保护圈进行扩张;

9、步骤六,通过旋转气缸装置将扩张后的保护圈移载至插管零件正上方;

10、步骤七,电缸推送装置按一定速度将保护圈送入插管零件对应沟槽中;当保护圈到达指定沟槽位置时,电缸推送装置按一定速度退回到程序设定初始位置,依次完成插管所有保护圈的安装。

11、优选的,步骤一中,将插管零件手动垂直穿入插管定位夹具中,定位夹具表面粗糙度为0.4,材料选用qal10-3-1.5铜合金;定位夹具从与插管周向间隙为0.2mm~0.5mm。

12、优选的,步骤二中,通过plc程序控制移载行程,将定位夹具及插管零件与电缸推送装置对中,期间始终对插管零件采用真空吸附以防止插管零件移载过程中晃动。

13、优选的,定位夹具及插管零件移载后,插管零件与电缸推送装置同轴度不大于0.01mm。

14、优选的,步骤一中,将保护圈手动水平放置在保护圈定位夹具中,向下轻按压并确保保护圈放到底端;定位夹具表面粗糙度为ra0.4,材料选用qal10-3-1.5铜合金;定位夹具与保护圈周向间隙不大于1mm。

15、优选的,步骤二中,保护圈与保护圈定位夹具移载后的位置处于视觉识别设备的识别范围内,保护圈定位夹具与气动翻转夹爪同轴度不大于0.01mm。

16、优选的,步骤三中,气动翻转夹爪是环槽形式的夹爪,闭合后的夹爪夹持直径为9.51mm~9.55mm。

17、优选的,视觉识别设备的程序设置为“正-反-反-正-正-反”。

18、优选的,步骤四中,气动翻转夹爪移载后与保护圈扩张装置同轴度不大于0.01mm;步骤五中,保护圈扩张装置材料为s43110不锈钢,表面粗糙度为0.4,扩张锥度为20°,扩张长度为10~12mm,气动升降夹爪速率为8mm/s~10mm/s。

19、优选的,步骤六中,旋转气缸装置移载后的保护圈与插管零件同轴度不大于0.01mm,旋转气缸装置外径为7.300mm~7.335mm,内径为6.50mm~6.52mm,表面粗糙度为0.4。

20、优选的,步骤七中,电缸推送装置推送保护圈的行程依次设置为17.1mm~20.4mm、17.1mm~19.3mm、13.2mm~15.3mm、7mm~9mm、1.9mm~5.1mm、1.9mm~4mm,电缸推送速率10mm/s~15mm/s,气缸退回速率50mm/s。

21、本发明的有益效果在于:

22、1.传统保护圈安装方法存在保护圈扩张速率不稳定、保护圈易翻边等问题,通过设计专用定位夹具、专用保护圈扩张装置,结合plc程序控制,稳定保护圈扩张速率,且保护圈扩张过程中受力均匀,不易发生保护圈翻边。

23、2.采用视觉识别设备对保护圈正反面进行识别,避免了肉眼观察出现无法识别或识别错误的问题。

24、3.通过plc程序控制将保护圈送入插管对应安装沟槽,避免了保护圈安装位置、安装数量易出错的问题。

25、4.通过设计专用夹具,配合plc程序控制,选取合理的扩张速率、保护圈推送行程等参数,解决了插管零件保护圈安装易出错、安装效率低的问题。

26、5.上述参数完整解决了插管零件保护圈的安装问题,保护圈安装过程中不会出现翻边、正反面错误、安装位置及数量错误,保护圈安装合格率高,所选用的参数均非本领域普通技术人员能够轻易得到的参数,并且只有采用本发明所提供的参数才能得到本发明的技术效果。

技术特征:

1.一种插管零件保护圈安装方法,其特征在于,包括以下步骤:

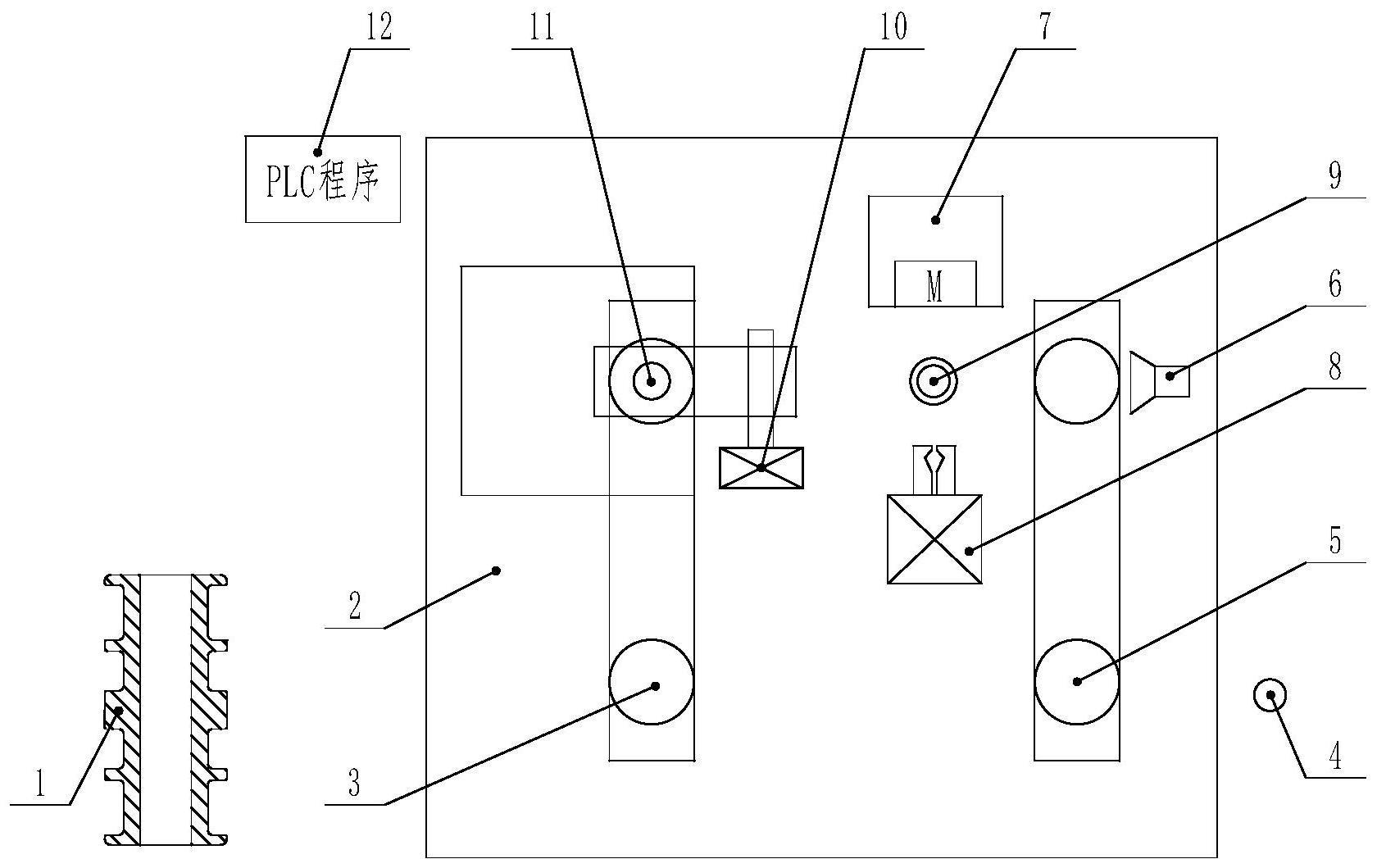

2.根据权利要求1所述的一种插管零件保护圈安装方法,其特征在于,步骤一中,将插管零件(1)手动垂直穿入插管定位夹具(3)中,定位夹具(3)表面粗糙度为0.4,材料选用qal10-3-1.5铜合金;定位夹具(3)从与插管(1)周向间隙为0.2mm~0.5mm。

3.根据权利要求1所述的一种插管零件保护圈安装方法,其特征在于,步骤二中,通过plc程序(12)控制移载行程,将定位夹具(3)及插管零件(1)与电缸推送装置(11)对中,期间始终对插管零件(1)采用真空吸附以防止插管零件(1)移载过程中晃动。

4.根据权利要求1所述的一种插管零件保护圈安装方法,其特征在于,步骤一中,将保护圈(4)手动水平放置在保护圈定位夹具(5)中,向下轻按压并确保保护圈(4)放到底端;定位夹具(5)表面粗糙度为ra0.4,材料选用qal10-3-1.5铜合金;定位夹具(5)与保护圈(4)周向间隙不大于1mm。

5.根据权利要求1所述的一种插管零件保护圈安装方法,其特征在于,步骤二中,保护圈(4)与保护圈定位夹具(5)移载后的位置处于视觉识别设备(6)的识别范围内,保护圈定位夹具(5)与气动翻转夹爪同轴度不大于0.01mm。

6.根据权利要求1所述的一种插管零件保护圈安装方法,其特征在于,步骤三中,气动翻转夹爪(7)是环槽形式的夹爪,闭合后的夹爪夹持直径为9.51mm~9.55mm。

7.根据权利要求1所述的一种插管零件保护圈安装方法,其特征在于,视觉识别设备(6)的程序设置为“正-反-反-正-正-反”。

8.根据权利要求1所述的一种插管零件保护圈安装方法,其特征在于,步骤四中,气动翻转夹爪(7)移载后与保护圈扩张装置(9)同轴度不大于0.01mm;步骤五中,保护圈扩张装置(9)材料为s43110不锈钢,表面粗糙度为0.4,扩张锥度为20°,扩张长度为10~12mm,气动升降夹爪(8)速率为8mm/s~10mm/s。

9.根据权利要求1所述的一种插管零件保护圈安装方法,其特征在于,步骤六中,旋转气缸装置(10)移载后的保护圈(4)与插管零件(1)同轴度不大于0.01mm,旋转气缸装置(10)外径为7.300mm~7.335mm,内径为6.50mm~6.52mm,表面粗糙度为0.4。

10.根据权利要求1所述的一种插管零件保护圈安装方法,其特征在于,步骤七中,电缸推送装置(11)推送保护圈(4)的行程依次设置为17.1mm~20.4mm、17.1mm~19.3mm、13.2mm~15.3mm、7mm~9mm、1.9mm~5.1mm、1.9mm~4mm,电缸推送速率10mm/s~15mm/s,气缸退回速率50mm/s。

技术总结

本发明公开了一种插管零件保护圈安装方法,将插管零件放置在定位夹具中并用真空吸附,将保护圈放置在定位夹具中,用视觉识别设备对保护圈正反面进行识别,若当前保护圈正反面不符合程序设定要求,则通过气动翻转夹爪将保护圈旋转180°,通过气动升降夹爪将识别后的保护圈送入扩张装置,对保护圈进行扩张,通过电缸推送装置按一定速度将保护圈送入插管零件对应沟槽中。根据插管沟槽不同位置设定电缸推送保护圈的行程,当保护圈到达指定沟槽位置时,电缸按一定速度退回到程序设定初始位置。本发明解决了插管零件保护圈安装过程中扩张困难、保护圈易翻边、保护圈安装正反面易出错、保护圈安装位置及安装数量易出错、安装效率低的问题。

技术研发人员:张运东,姬伟,刘玉龙,王硕,吴学勤,赵云峰

受保护的技术使用者:中国航空工业集团公司金城南京机电液压工程研究中心

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!