一种多通道整体成型复合材料特种作业箱及其制作方法与流程

本发明属于复合材料,具体涉及一种多通道整体成型复合材料特种作业箱及其制作方法。

背景技术:

1、特种作业箱主要功能为:1.作为贮存箱,箱内布置充气及检测设备,充有干燥空气或氮气,经密封后可延长箱内特种装备使用年限;2.作为运输箱,特种装备装配于箱内支撑或吊挂导轨上,利用闭锁限位装置,防止特种装备在运输中因冲击、振动等外部因素而受损;3.作为特种作业箱,箱内布置作业导轨、闭锁限位装置和电缆脱落机构,经电缆与作业设备连接,具备作业前检查和特种作业功能。传统的特种作业箱大多采用钢、铝合金等金属材料制成,存在重量大、强度低等缺点。

2、公开号为cn116231163a的中国发明专利公开了一种轻量化保温电池箱体,包括玻璃纤维内面板以及设置在所述玻璃纤维内面板周侧的玻璃纤维外面板,所述玻璃纤维内面板与所述玻璃纤维外面板之间设置有夹心板。还包括一种轻量化保温电池箱体的制备工艺和预制系统。发明提高箱体的保温抗冲击效果,同时对夹层泡沫材料的采用预成型工艺,使得发泡材料具有简单的结构,不仅减少对发泡材料的浪费,且简化了在切割发泡材料时的精度,具有更好的产品一致性,且通过预型模具与输送装置的双线移动,通过简单的转动移动动作实现了对纤维复合材料的铺设。该箱体采用复合材料进行制作,但是该工艺对结构复杂的特种作业箱不适用。

技术实现思路

1、为了解决上述问题,本发明旨在提供一种多通道整体成型复合材料特种作业箱及其制作方法。

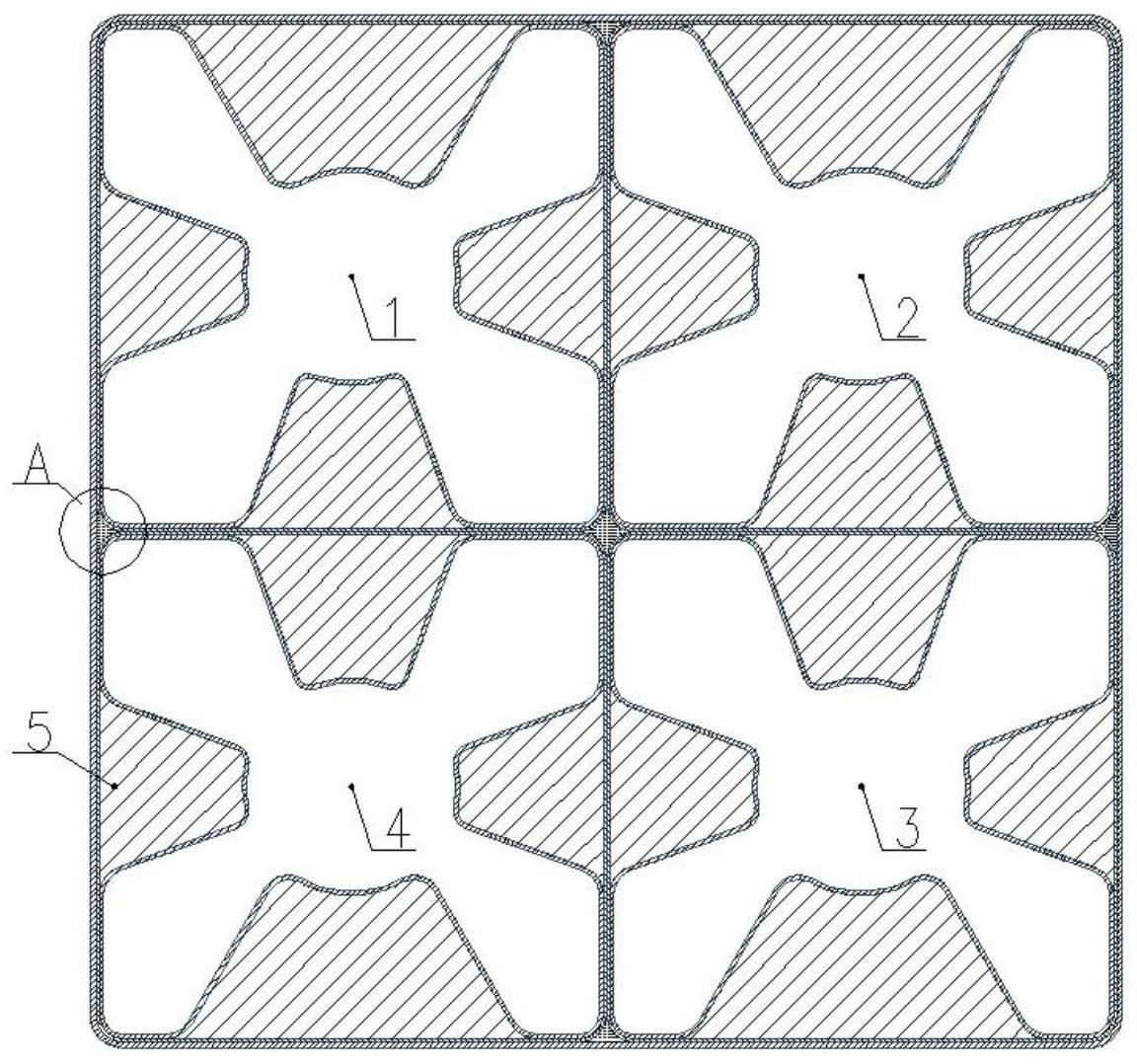

2、为了实现上述目的,本发明采用以下技术方案:一种多通道整体成型复合材料特种作业箱,包括若干个组合排列的箱体,箱体的四个侧面均设置有凸块,凸块为不规则的梯形状,梯形的下底边贴合箱体的侧面设置。

3、优选的,所述箱体的四个凸块在箱体内构成通道,若干个箱体组合后构成多通道作业箱。

4、一种多通道整体成型复合材料特种作业箱的制作方法,其特征在于:包括以下步骤:

5、步骤1:将第一层编织纤维布铺覆于模具内表面,使用模压工装将第一层编织纤维布压实,然后真空辅助成型,获得复合材料第一层;

6、步骤2:将聚氨酯泡沫原料填充于模具凹槽处,聚氨酯泡沫位于复合材料第一层上,使之发泡,待成型后将多余凸起进行去除,只保留凹槽内聚氨酯泡沫;

7、步骤3:将第二层纤维纱分别缠绕于复合材料第一层及聚氨酯泡沫上,获得复合材料第二层;

8、步骤4:将四个箱体使用工装组合为两层两列的多通道组合结构,使通道间接触面贴合,在复合材料第二层上缠绕第三层纤维纱后,套上真空袋并抽真空压实,然后将复合材料第二层与第三层纤维纱共同固化成型,获得复合材料第三层;

9、步骤5:将复合材料第三层与模具脱离,得到复合材料特种作业箱。

10、优选的,所述步骤1中模压工装将第一层编织纤维布与模具进行预压实,反复操作不低于三次后再进行真空压实并固化。

11、优选的,所述步骤2中的聚氨酯泡沫发泡温度为20~40℃。

12、优选的,所述步骤3和步骤4中的第二层纤维纱和第三层纤维纱缠绕前都要涂覆环氧树脂材料,且第二层纤维纱为环向缠绕,第三层纤维纱绕通道进行交替缠绕。

13、优选的,所述步骤4中的工装根据组合的箱体尺寸进行调节。

14、优选的,所述步骤4中进行通道组合成型过程时,在顶角贴合处的空隙填充树脂材料,树脂材料为中温固化环氧树脂。

15、优选的,所述步骤4中的四个箱体组合构成的多通道组合包括但不限于四个箱体构成的四条通道、六个箱体构成的六通道、八个箱体构成的八通道。

16、优选的,所述步骤1、步骤4中固化成型工艺为:70℃~150℃下固化3~8小时。

17、与现有技术相比,本发明具有以下优势:

18、1.采用复合材料制作的特种作业箱具有重量轻、强度高、透波性能优良、保温隔热性能优异等特点,且在特种装备作业时,发动机产生的高温燃气会对箱内壁造成高温冲刷烧蚀,故其内层设置的耐高温纤维布能对箱体进行防护。

19、2.该制作方法对于制作多通道、小口径、大长径比、薄壁的复合材料特种作业箱,方法简单,且制作的箱体复合材料层间粘接效果强,气密性好。

技术特征:

1.一种多通道整体成型复合材料特种作业箱,其特征在于:包括若干个组合排列的箱体,箱体的四个侧面均设置有凸块,凸块为不规则的梯形状,梯形的下底边贴合箱体的侧面设置。

2.根据权利要求1所述的多通道整体成型复合材料特种作业箱,其特征在于:所述箱体的四个凸块在箱体内构成通道,若干个箱体组合后构成多通道作业箱。

3.一种如权利要求1或2所述的多通道整体成型复合材料特种作业箱的制作方法,其特征在于:包括以下步骤:

4.根据权利要求3所述的多通道整体成型复合材料特种作业箱的制作方法,其特征在于:所述步骤1中模压工装将第一层编织纤维布(6)与模具进行预压实,反复操作不低于三次后再进行真空压实并固化。

5.根据权利要求3所述的多通道整体成型复合材料特种作业箱的制作方法,其特征在于:所述步骤2中的聚氨酯泡沫(5)发泡温度为20~40℃。

6.根据权利要求3所述的多通道整体成型复合材料特种作业箱的制作方法,其特征在于:所述步骤3和步骤4中的第二层纤维纱(7)和第三层纤维纱(8)缠绕前都要涂覆环氧树脂材料,且第二层纤维纱(7)为环向缠绕,第三层纤维纱(8)绕通道进行交替缠绕。

7.根据权利要求3所述的多通道整体成型复合材料特种作业箱的制作方法,其特征在于:所述步骤4中的工装根据组合的箱体尺寸进行调节。

8.根据权利要求3所述的多通道整体成型复合材料特种作业箱的制作方法,其特征在于:所述步骤4中进行通道组合成型过程时,在顶角贴合处的空隙填充树脂材料(9),树脂材料(9)为中温固化环氧树脂。

9.根据权利要求3所述的多通道整体成型复合材料特种作业箱的制作方法,其特征在于:所述步骤4中的四个箱体组合构成的多通道组合包括但不限于四个箱体构成的四条通道、六个箱体构成的六通道、八个箱体构成的八通道。

10.根据权利要求3所述的多通道整体成型复合材料特种作业箱的制作方法,其特征在于:所述步骤1、步骤4中固化成型工艺为:70℃~150℃下固化3~8小时。

技术总结

本发明公开了一种多通道整体成型复合材料特种作业箱,包括若干个组合排列的箱体,箱体的四个面均设置有凸块,梯形的下底边贴合箱体的侧面设置。制作方法包括以下步骤:将第一层编织纤维布铺覆于模具内表面并压实成型→将聚氨酯泡沫原料填充于模具凹槽处→将第二层纤维纱分别缠绕于复合材料第一层及聚氨酯泡沫上→使用工装组合获得两层两列的多通道组合结构并抽真空压实固化成型→脱模得到复合材料特种作业箱。该特种作业箱具有重量轻、强度高、透波性能优良、保温隔热性能优异等特点,且制作方法对于制作多通道、小口径、大长径比、薄壁的复合材料特种作业箱施工方法简单,且制作的箱体复合材料层间粘接效果强,气密性好。

技术研发人员:李颖,李强,王华权,马波,陈建平

受保护的技术使用者:贵州航天天马机电科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!