一种工业机器人的集成自动控制方法、系统及存储介质

本发明涉及工业机器人,具体为一种工业机器人的集成自动控制方法、系统及存储介质。

背景技术:

1、随着工业自动化的迅速发展,工业机器人在生产制造领域中扮演着越来越重要的角色。传统的工业机器人系统主要通过预先编程的路径和任务来执行特定的工作,这在某些应用中已经取得了显著的成功。然而,随着制造环境的变化和产品需求的多样化,对工业机器人系统的要求也在不断提高,传统的工业机器人系统通常缺乏灵活性和智能性,不能适应动态和复杂的生产环境,为了提高工业机器人的自主性和适应性,近年来,研究人员和工程师们开始关注集成自动控制方法的开发。这些方法旨在使工业机器人能够根据实时环境信息和任务要求做出智能决策,实现更灵活、高效和精确的生产操作。

技术实现思路

1、针对现有技术的不足,本发明提供了一种工业机器人的集成自动控制方法、系统及存储介质,解决了传统工业机器人在运行中难以实时监测和检测末端执行器的状态异常、缺乏自动优化力度和速度参数的能力、可能引发安全隐患的异常状态难以及对设备寿命和维护的预测能力不足的问题。

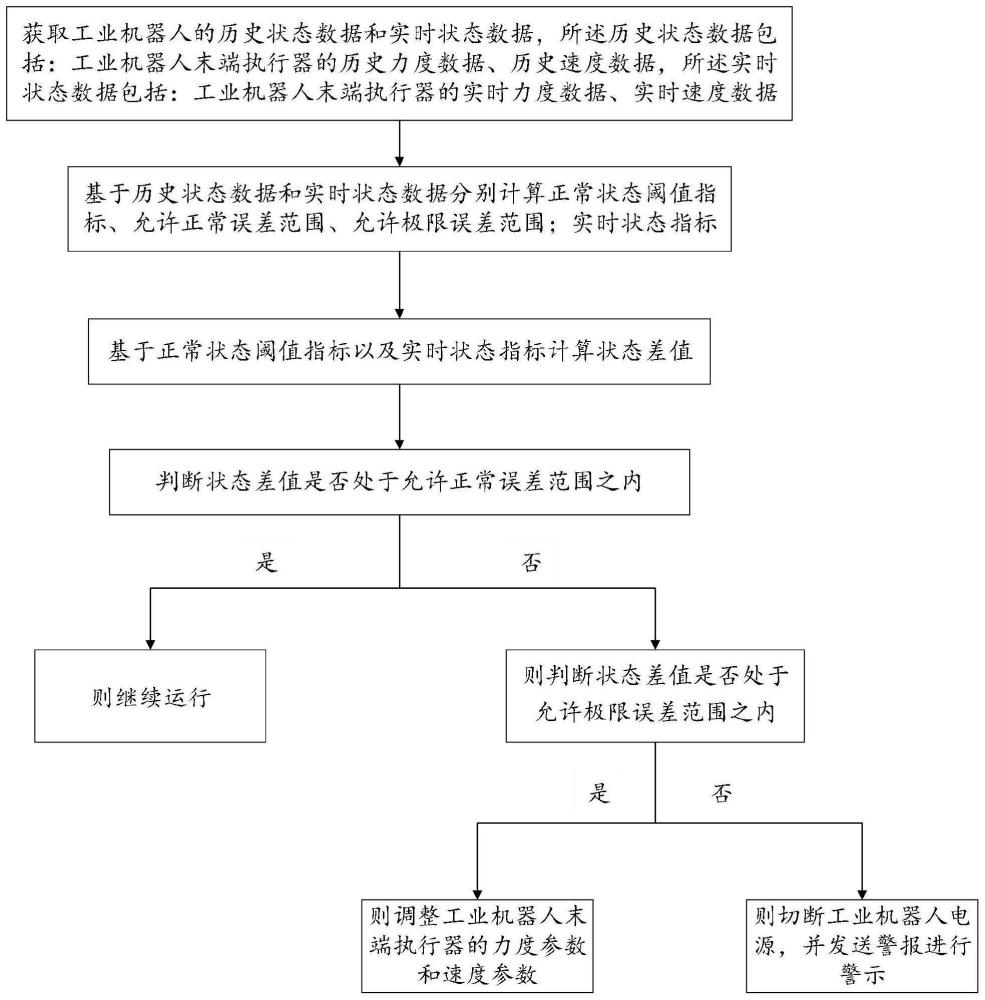

2、为实现以上目的,本发明通过以下技术方案予以实现:一种工业机器人的集成自动控制方法,包括以下步骤:通过连接到工业机器人的传感器、控制系统、数据记录设备,获取末端执行器的历史力度数据和历史速度数据,同样通过连接到工业机器人的传感器、控制系统、实时数据接口、实时通信协议获取工业机器人末端执行器的实时力度数据和实时速度数据,所述历史状态数据包括:工业机器人末端执行器的历史力度数据、历史速度数据,所述实时状态数据包括:工业机器人末端执行器的实时力度数据、实时速度数据;基于历史状态数据和实时状态数据分别计算正常状态阈值指标、允许正常误差范围、允许极限误差范围;实时状态指标;基于正常状态阈值指标以及实时状态指标计算状态差值;判断状态差值是否处于允许正常误差范围之内;若是,则继续运行;若否,则判断状态差值是否处于允许极限误差范围之内;若是,则调整工业机器人末端执行器的力度参数和速度参数;若否,则切断工业机器人电源,并发送警报进行警示。

3、进一步地,基于历史状态数据和实时状态数据分别计算正常状态阈值指标、实时状态指标的公式如下:其中,zcz阈为正常状态阈值指标,ld历为历史力度数据均值,sd历为历史速度数据均值,α1、α2分别为ld历、sd历的权重值,e为自然常数;其中,ssz实为实时状态指标,ld实为实时力度数据值,sd实为实时速度数据值,α3、α4分别为ld实、sd实的权重值,e为自然常数。

4、进一步地,计算历史力度数据均值的具体步骤如下:读取工业机器人末端执行器的历史力度数据,并选取历史若干天的力度数据;按照相同的时间间隔对历史若干天的力度数据进行划分,获得历史每天的每个时间点的历史力度数据值;基于历史每天的每个时间点的历史力度数据值计算历史力度数据均值,其计算公式如下:其中,lduk为历史第u天的第k个时间点的历史力度数据值,u=1,2,3,…,u,u为选取的历史的天数,k=1,2,3,…,k,k为划分的时间点的总数量。

5、进一步地,计算历史力度数据均值的具体步骤如下:读取工业机器人末端执行器的历史速度数据,并选取历史若干天的速度数据;按照相同的时间间隔对历史若干天的速度数据进行划分,获得历史每天的每个时间点的历史速度数据值,并将其进行预处理;为预处理之后的历史每天的每个时间点的历史速度数据值分别分配权重值;基于预处理之后的历史每天的每个时间点的历史速度数据值以及权重值计算历史速度数据均值,其计算公式如下:其中,sduk为预处理之后的历史第u天的第k个时间点的历史速度数据值,wuk为预处理之后的历史第u天的第k个时间点的历史速度数据值的权重值,π为圆周率。

6、进一步地,判断状态差值是否处于允许正常误差范围之内,其中,具体判断公式如下:其中,ssz实-zcz阈为状态差值。

7、进一步地,则判断状态差值是否处于允许极限误差范围之内,其中,具体判断公式如下:其中,ssz实-zcz阈为状态差值,为历史第u天的历史力度数据最大值,为历史第u天的历史速度数据最大值,π为圆周率,e为自然常数。

8、进一步地,若是,则调整工业机器人末端执行器的力度参数和速度参数的具体步骤如下:读取状态差值,并基于pid算法分别计算状态差值的比例项、积分项、微分项;基于状态差值的比例项、积分项、微分项计算工业机器人末端执行器调整量;根据正常状态阈值指标、实时状态指标中工业机器人末端执行器的力度数据和速度数据的权重为力度参数和速度参数分配调整值;并将分配的调整值分别应用至工业机器人末端执行器的力度参数和速度参数中;其中,计算工业机器人末端执行器调整量的公式如下:其中,tz为工业机器人末端执行器调整量,ψ为状态差值,ψ=ssz实-zcz阈,κp*ψ为工业机器人末端执行器调整的比例项,κp为比例增益,κi*∫ψdt为工业机器人末端执行器调整的积分项,∫ψdt为状态差值的积分,κi为积分增益,为工业机器人末端执行器调整的微分项,为状态差值的倒数,κd为微分增益。

9、一种工业机器人的集成自动控制系统,包括:数据采集子系统、数据处理子系统、状态差值计算和判断子系统、调整和报警子系统、中央控制平台;所述数据采集子系统,用于获取工业机器人的历史状态数据和实时状态数据,包括末端执行器的历史力度数据、历史速度数据,以及实时力度数据、实时速度数据;所述数据处理子系统,用于基于历史状态数据和实时状态数据分别计算正常状态阈值指标、允许正常误差范围、允许极限误差范围;实时状态指标;所述状态差值计算和判断子系统,用于计算正常状态阈值和实时状态指标之间的状态差值,并判断状态差值是否在允许的正常误差范围内,以决定是否继续运行;所述调整和报警子系统,用于状态差值是否处于允许的正常误差范围内,若是,则继续运行,若否,则进一步判断是否在允许的极限误差范围内,若是,则使用pid算法计算调整量,并将调整量分配给工业机器人末端执行器的力度参数和速度参数,若否,则切断工业机器人电源,并发送警报进行警示;所述中央控制平台,用于控制整个系统的运行,并协调各子系统之间的运行。

10、进一步地,所述数据处理子系统包括:历史数据处理模块、阈值计算模块、允许正常误差范围计算模块、允许极限误差范围计算模块、实时状态指标计算模块;所述历史数据处理模块,用于处理历史力度数据和历史速度数据,计算历史力度数据均值、历史力度数据最大值、历史速度数据均值、历史速度数据最大值;所述阈值计算模块,用于基于历史力度数据均值和历史速度数据均值计算正常状态阈值指标;所述允许正常误差范围计算模块,用于基于历史力度数据和历史速度数据以及历史力度数据均值和历史速度数据均值计算允许正常误差范围;所述允许极限误差范围计算模块,用于基于历史力度数据和历史速度数据以及历史力度数据最大值和历史速度数据最大值计算允许极限误差范围;所述实时状态指标计算模块,用于处理实时力度数据和实时速度数据,计算实时状态指标。

11、一种计算机可读存储介质,用于存储程序,所述程序被处理器执行时实现如上所述的工业机器人的集成自动控制方法。

12、本发明具有以下有益效果:

13、(1)、该工业机器人的集成自动控制方法,通过充分利用历史和实时状态数据,实现了对末端执行器的全面监测与调整,有效提升了机器人的自动控制性能,确保其在正常误差范围内稳定运行,从而优化了工业生产流程。

14、(2)、该工业机器人的集成自动控制系统,通过数据采集、综合处理、状态差值计算、调整与报警等子系统的有机组合,实现了对工业机器人末端执行器状态的全面监控和智能调整,有效提升了系统的自动控制性能,确保了工业机器人在正常误差范围内稳定运行,进一步提高了工业生产效率和安全性。

15、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!