一种管件夹持转移机构的制作方法

本技术涉及机械手领域,尤其是涉及一种管件夹持转移机构。

背景技术:

1、机械手作为一种代替人手的器件,其广泛应用于抓取、搬运等工作领域。

2、目前,大多数机械手的输出端安装有至少两个夹爪,两个夹爪相对布设,且两个夹爪之间形成一个夹持腔,两个夹爪可沿相互靠近或远离的方向移动,从而使得夹爪能够抓取不同尺寸的管件。

3、然上述技术中,夹爪只能够适应不同直径的管件,在抓取不同长度的管件时,由于其长度方向的固定,管件在整体上的受力并不均匀,使得管件容易从夹持腔内滑出而导致损坏,或者管件因受力不均而变形。

技术实现思路

1、为了尽量使得管件的受力均匀,从而降低管件损坏的概率,本技术提供一种管件夹持转移机构。

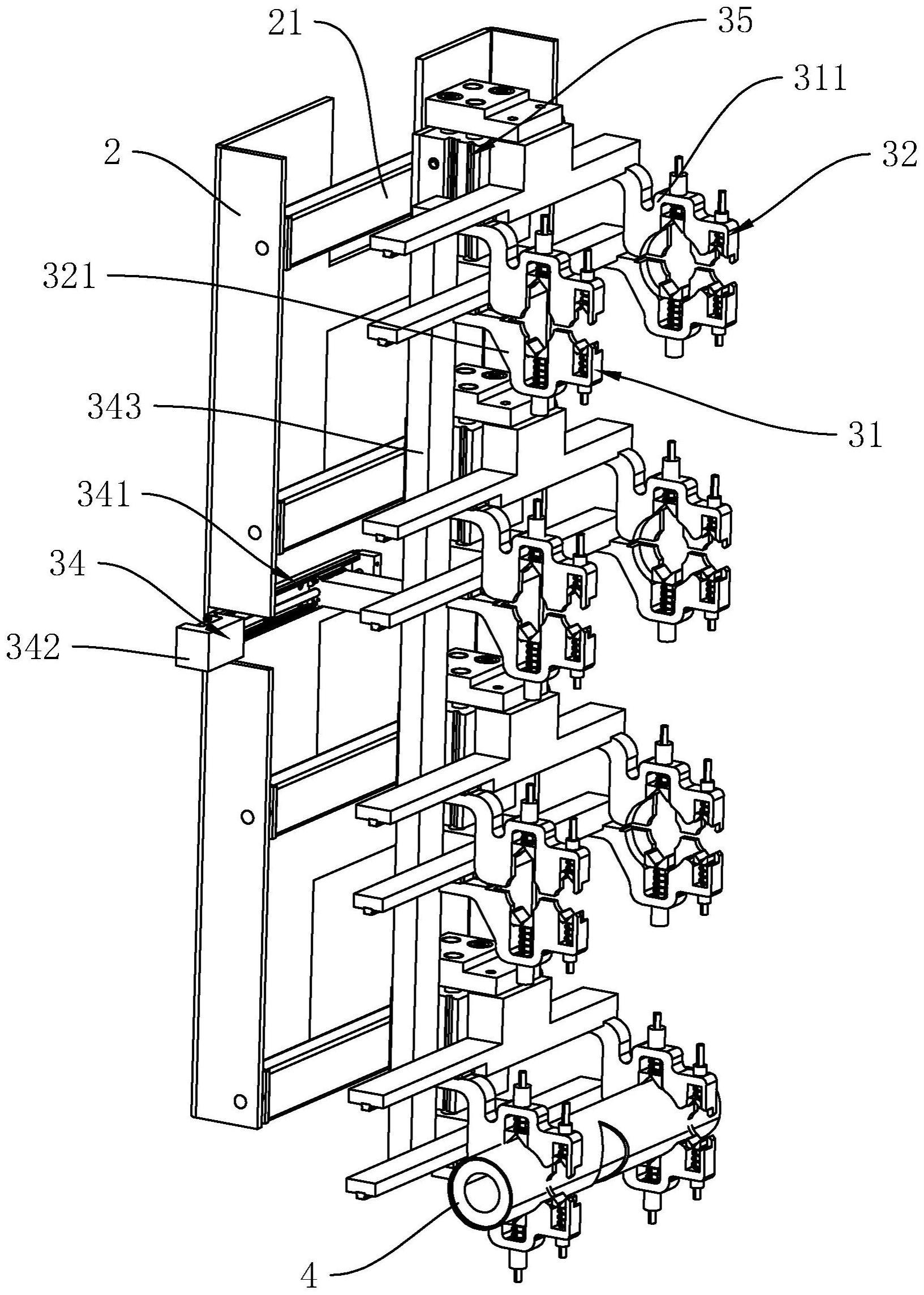

2、本技术提供的一种管件夹持转移机构采用如下的技术方案:

3、一种管件夹持转移机构,包括

4、安装座;

5、夹持组件,所述夹持组件包括第一夹持部和第二夹持部,所述第一夹持部和所述第二夹持部相对布设,所述第一夹持部和第二夹持部至少有一个与所述安装座滑动连接,所述安装座上设置有第一驱动件,所述第一驱动件用于驱动所述第一夹持部和所述第二夹持部沿相互靠近或远离的方向移动;

6、所述第一夹持部和所述第二夹持部均设置有大小可调节的夹持腔,所述夹持腔用于夹持管道,所述夹持腔内设置有用于调节所述夹持腔大小的调节件。

7、通过采用上述技术方案,当需要夹持管件时,首先根据管件的直径将夹持腔的大小调节至合适的尺寸,然后根据管件的长度,通过第一驱动件调节第一夹持部和第二夹持部之间的距离,然后通过第一夹持部和第二夹持部将管件夹住,由于夹持腔的大小与管件直径的大小相适应,因此,管件不容易被过度挤压,而导致损坏;同时,第一夹持部和第二夹持部能够分别对管件的两端起到支撑力和挤压力,从而尽量使得管件在整体上受力均匀,尽量避免了管件因受力不均而变形的情况发生,降低了管件损坏的概率。

8、可选的,所述第一夹持部包括两个第一夹爪,两个所述第一夹爪相对布设,且两个所述第一夹爪正对的端面均开设有凹槽,两个所述凹槽形成所述夹持腔;

9、所述第二夹持部包括第二夹爪,所述第一夹持部和第二夹持部的结构相同;

10、所述安装座上设置有驱动两个第一夹爪沿相互靠近或远离方向移动的第二驱动件。

11、通过采用上述技术方案,当需要第一夹持部和第二夹持部对管件进行夹持时,通过第二驱动件驱动两个第一夹爪沿相互远离的方向移动、两个第二夹爪沿相互远离的方向移动,然后使得管件位于夹持腔内,接着通过驱动件驱动两个第一夹爪沿相互靠近的方向移动、两个第二夹爪沿相互靠近的方向移动,直至夹持腔的腔壁抵紧于管件,从而实现第一夹持部和第二夹持部对管件的夹持。

12、可选的,所述第二驱动件包括双向气缸、第一连接架和第二连接架,所述双向气缸安装在所述安装座上,所述第一连接架和第二连接架相对布设且分别安装于所述双向气缸的两端,两个所述第一夹爪分别与所述第一连接架和第二连接架一一滑动连接,两个所述第二夹爪分别与所述第一连接架和第二连接架一一固定连接。

13、通过采用上述技术方案,当需要驱动两个第一夹爪或两个第二夹爪沿相互远离或靠近的方向移动时,启动双向气缸,使得双向气缸的两个输出轴伸长,从而带动第一连接架和第二连接架沿相互远离的方向移动,从而带动两个第一夹爪或两个第二夹爪沿相互远离的方向移动;反之,使得双向气缸的两个输出轴收缩,从而带动第一连接架和第二连接架沿相互靠近的方向移动,从而带动两个第一夹爪或两个第二夹爪沿相互靠近的方向移动,最终在整体上实现第二驱动件对两个第一夹爪或两个第二夹爪沿相互靠近或远离的方向移动的效果。

14、可选的,所述第一驱动件包括丝杆螺母副组件、电机和联动杆,所述丝杆螺母副组件和电机均安装在所述安装座上,所述电机的输出轴与所述丝杆螺母副组件中的丝杆同轴连接,所述联动杆的一端与所述丝杆螺母副组件中的螺母固定连接,联动杆的另一端与所述第一夹持部或第二夹持部连接。

15、通过采用上述技术方案,当需要驱动第一夹持部和第二夹持部沿相互靠近或远离的方向移动时,通过电机带动丝杆螺母副组件中的丝杆正转或反转,从而丝杆螺母副组件中的螺母移动,然后通过联动杆带动第一夹持部或第二夹持部沿相互远离或靠近的方向移动,从而实现第一驱动件对第一夹持部或第二夹持部的驱动效果。

16、可选的,所述第一夹爪和第二夹爪上背离所述安装座的端面均设置有第三夹爪,第一夹爪和第二夹爪上的两个第三夹爪相对布设,且所述第三夹爪的结构与所述第一夹爪或第二夹爪的结构相同。

17、通过采用上述技术方案,第三夹爪的设置不仅增加了夹持组件每次能够夹持管件的数量,从而提高此装置的工作效率;而且,第三夹爪上的夹持腔的尺寸可以与第一夹爪或第二夹爪的尺寸不相同,使得夹持组件所能适应更多不同尺寸的管件,从而提高了此装置的通用性。

18、可选的,所述调节件包括紧固螺丝、复位弹簧和抵接块,所述第一夹爪上开设有与所述凹槽连通的滑槽,所述滑槽的槽壁与所述抵接块滑动抵接,所述第一夹爪上还开设有供所述紧固螺丝穿设的螺丝孔,所述螺丝孔与所述滑槽连通,所述紧固螺丝的一端与所述抵接块连接,所述紧固螺丝的另一端连接有紧固螺母,所述复位弹簧套接于紧固螺丝,且复位弹簧的一端与所述地接块连接,另一端连接于所述滑槽槽壁。

19、通过采用上述技术方案,当需要对夹持腔的大小进行调节时,正向转动紧固螺丝,使得两个第一夹爪或两个第二夹爪上的抵接块沿相互靠近的方向移动,从而减小了夹持腔的空间;反之,反向转动紧固螺丝,从而增大了夹持腔的大小,从而在整体上实现对夹持腔的大小进行调节的效果,而且当夹持腔的大小确定后,可以通过紧固螺母固定住紧固螺丝,以尽量避免紧固螺丝松动的现象发生;而当需要对夹持腔的大小重新调节时,复位弹簧能够对抵接块进行复位,以便进行重新调节。

20、可选的,所述抵接块为v型。

21、通过采用上述技术方案,当抵接块抵紧管件时,v型的抵接块在与管件的周壁抵接时,基本都是v型抵接块的斜壁与管件抵接,v型抵接块棱角部分不容易碰到管件,从而降低了抵接块对管件损坏的概率。

22、可选的,所述夹持腔的腔壁和抵接块上靠近所述夹持腔的端面上均设置有保护垫。

23、通过采用上述技术方案,保护垫能将管件与其他部件的刚性抵接换成弹性抵接,从而进一步降低了管件损坏的概率。

24、优选的,所述安装座上设置有多个夹持组件,所述联动杆与多个所述夹持组件中的第一夹持部或第二夹持部均连接,且所述联动杆同时带动多个第一夹持部和第二夹持部沿相互远离或靠近的方向移动。

25、通过采用上述技术方案,多个夹持组件可以同时工作,从而提高了本装置的工作效率。

26、优选的,所述安装座背离所述夹持组件的端面连接有机械臂。

27、通过采用上述技术方案,从而实现本装置能够对管件在空间中位置进行转移的效果。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、1.根据管件的长度,通过第一驱动件驱动第一夹持部和第二夹持部沿相互靠近或远离的方向移动,从而调节第一夹持部和第二夹持部之间的距离,从而尽量使得管件在整体上受力均匀,尽量避免了管件因受力不均而变形的情况发生,降低了管件损坏的概率;另外,配合调节件的使用,使得本装置能够适用不同直径的管件,从而提高了本装置的通用性;

30、2.第三夹爪的设置不仅提高了本装置的工作效率,而且第三夹爪的尺寸可以根据实际情况设计,以便可以对不同尺寸的管件进行夹持,进一步提高了本装置的通用性;

31、3.固定座上可以安装多个夹持组件,多个夹持组件可以同步进行工作,从而进一步提高了本装置的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!