冲压模具试研合控制方法、装置、电子设备及存储介质与流程

本发明涉及模具研合,具体而言,涉及一种冲压模具试研合控制方法、装置、电子设备及存储介质。

背景技术:

1、由于加工误差和装配误差的存在,模具在加工和装配完成后所得到的型面难免会与理想的型面存在一定差异,特别是曲率变化较大的型面,因此模具往往需要进行试研合,现有技术中试研合的方法一般是通过在冲压件表面涂上颜料然后对比合模前后冲压件表面颜料的附着情况针对性地对模具进行打磨,而颜料的附着情况一般是由工程人员凭借经验进行分析,因此受人为因素影响较大且分析过程需要反复确认,以致试研合过程往往需要耗费较长时间,效率较低。

2、针对上述问题,目前尚未有有效的技术解决方案。

技术实现思路

1、本发明的目的在于提供一种冲压模具试研合控制方法、装置、电子设备及存储介质,能够减少人为因素在试研合过程中的影响,有效缩短试研合的周期,大大提高试研合的效率。

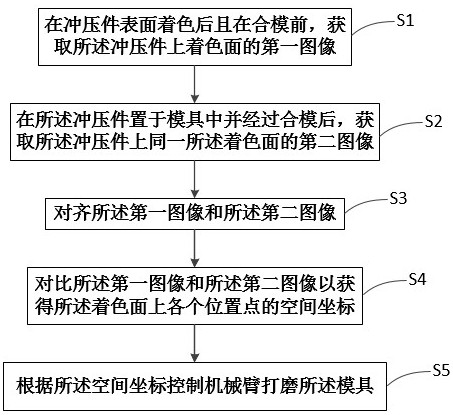

2、第一方面,本发明提供了一种冲压模具试研合控制方法,包括以下步骤:

3、s1.在冲压件表面着色后且在合模前,获取所述冲压件上着色面的第一图像;

4、s2.在所述冲压件置于模具中并经过合模后,获取所述冲压件上同一所述着色面的第二图像;

5、s3.对齐所述第一图像和所述第二图像;

6、s4.对比所述第一图像和所述第二图像以获得所述着色面上各个位置点的空间坐标;

7、s5.根据所述空间坐标控制机械臂打磨所述模具。

8、本发明的冲压模具试研合控制方法利用图像识别技术取代人为经验对冲压件的颜料附着情况进行分析,有效减少人为因素对分析结果的影响,有利于使分析结果保持准确且可靠,同时能够缩短试研合周期,大大提高试研合效率。

9、进一步的,步骤s3中的具体步骤包括:

10、s31.基于特征匹配算法,对所述第二图像与所述第一图像进行匹配,以使相同位置的像素点相互对齐。

11、对齐第一图像和第二图像上相同位置的像素点有利于快速分析出冲压件各个位置上的颜料附着情况。

12、进一步的,步骤s4中的具体步骤包括:

13、s41.将所述第一图像转换到hsv颜色空间中以获得第一s通道灰度图;

14、s42.将所述第二图像转换到hsv颜色空间中以获得第二s通道灰度图;

15、s43.根据所述第一s通道灰度图和所述第二s通道灰度图,获取相同位置的像素点的灰度差值;

16、s44.将所述灰度差值以及所述灰度差值对应的像素点的位置坐标映射为所述空间坐标。

17、空间坐标能够直接输入作为机械臂运动的位姿数据,从而实现控制机械臂对模具进行精确打磨。

18、进一步的,步骤s43中的具体步骤包括:

19、s431.分别对所述第一s通道灰度图和所述第二s通道灰度图执行以下步骤a1和步骤a2,以得到所述第一s通道灰度图中各个位置的像素点对应的第一灰度值和所述第二s通道灰度图中各个位置的像素点对应的第一灰度值:

20、a1.将各个位置的像素点作为目标像素点,分别以所述目标像素点为中心划定预设大小的方形范围;

21、a2.根据各个所述方形范围内包含的所有像素点的灰度值,计算各个所述方形范围对应的灰度均值,并将所述灰度均值作为对应的目标像素点的所述第一灰度值;

22、s432.根据所述第一s通道灰度图中各个位置的像素点对应的第一灰度值和所述第二s通道灰度图中相同位置的像素点对应的第一灰度值,计算各个位置的像素点对应的灰度差值。

23、能够有效减少图像噪声对分析结果的影响,达到提高分析精度的效果,进而提高后续对模具的打磨精度,有利于进一步提高模具试研合效率并进一步缩短试研合周期。

24、第二方面,本发明提供了一种冲压模具试研合控制装置,包括:

25、第一获取模块,用于在冲压件表面着色后且在合模前,获取所述冲压件上着色面的第一图像;

26、第二获取模块,用于在所述冲压件置于模具中并经过合模后,获取所述冲压件上同一所述着色面的第二图像;

27、对齐模块,用于对齐所述第一图像和所述第二图像;

28、第三获取模块,用于对比所述第一图像和所述第二图像以获得所述着色面上各个位置点的空间坐标;

29、控制模块,用于根据所述空间坐标控制机械臂打磨所述模具。

30、本发明提供的冲压模具试研合控制装置可以通过图像处理和识别即可分析出冲压件上颜料的附着情况,全程无需人工分析和反复确认,因此有效减少人为因素的影响并有效提高试研合效率,以此缩短试研合的周期。

31、进一步的,所述对齐模块在用于对齐所述第一图像和所述第二图像的时候执行:

32、s31.基于特征匹配算法,对所述第二图像与所述第一图像进行匹配,以使相同位置的像素点相互对齐。

33、进一步的,所述第三获取模块在用于对比所述第一图像和所述第二图像以获得所述着色面上各个位置点的空间坐标的时候执行:

34、s41.将所述第一图像转换到hsv颜色空间中以获得第一s通道灰度图;

35、s42.将所述第二图像转换到hsv颜色空间中以获得第二s通道灰度图;

36、s43.根据所述第一s通道灰度图和所述第二s通道灰度图,获取相同位置的像素点的灰度差值;

37、s44.将所述灰度差值以及所述灰度差值对应的像素点的位置坐标映射为所述空间坐标。

38、进一步的,所述第三获取模块在用于根据所述第一s通道灰度图和所述第二s通道灰度图,获取相同位置的像素点的灰度差值的时候执行:

39、s431.分别对所述第一s通道灰度图和所述第二s通道灰度图执行以下步骤a1和步骤a2,以得到所述第一s通道灰度图中各个位置的像素点对应的第一灰度值和所述第二s通道灰度图中各个位置的像素点对应的第一灰度值:

40、a1.将各个位置的像素点作为目标像素点,分别以所述目标像素点为中心划定预设大小的方形范围;

41、a2.根据各个所述方形范围内包含的所有像素点的灰度值,计算各个所述方形范围对应的灰度均值,并将所述灰度均值作为对应的目标像素点的所述第一灰度值;

42、s432.根据所述第一s通道灰度图中各个位置的像素点对应的第一灰度值和所述第二s通道灰度图中相同位置的像素点对应的第一灰度值,计算各个位置的像素点对应的灰度差值。

43、第三方面,本发明提供一种电子设备,包括处理器以及存储器,所述存储器存储有计算机可读取指令,当所述计算机可读取指令由所述处理器执行时,运行如上述第一方面提供的所述冲压模具试研合控制方法中的步骤。

44、第四方面,本发明提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时运行如上述第一方面提供的所述冲压模具试研合控制方法中的步骤。

45、由上可知,本发明提供的冲压模具试研合控制方法,通过对比冲压件合模前后的图像准确分析颜料的附着情况,使得分析过程不依赖于工程人员的经验,有效减少人为因素的影响,而准确的分析结果减少了反复确认的次数,根据分析结果可以得到所需打磨位置的准确空间坐标,由此直接控制机械臂对模具进行打磨,显著提高试研合过程的工作效率。

46、本发明的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明实施例了解。本发明的目的和其他优点可通过在所写的说明书、以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!