基于轴向加速度的机器人离散控制系统及方法与流程

本技术涉机器人速度控制,尤其涉及一种基于轴向加速度的机器人离散控制系统及方法。

背景技术:

1、无缝钢管是一种广泛使用的工业材料,其质量对于许多关键应用(如石油、天然气传输,锅炉和压力容器制造等)至关重要。为了确保无缝钢管的质量,内检测机器人被引入以检测钢管内部的缺陷。然而,这些机器人在无缝钢管内的行走控制面临许多挑战。

2、现有的技术控制系统通常采用控制补偿的方式调整控制系统,而非直接的速度控制,不能针对速度控制进行优化,精度的控制提升效果差,效率低。且传统的基于编码器、里程轮或gps的速度控制系统在钢管内部的应用中,常常因为环境条件(如光照、gps信号遮挡等)和机械结构限制(如里程轮打滑,编码器精度问题等),导致控制精度低、稳定性差。

技术实现思路

1、为解决上述现有的控制系统通常采用补偿的方式调整控制系统,而非直接的速度控制,不能针对速度控制进行优化,精度的控制提升效果差,效率低的问题。

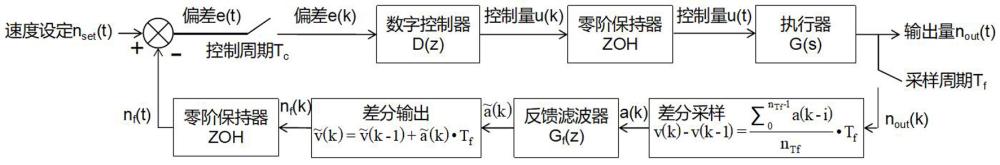

2、本技术一方面,提供一种基于轴向加速度的机器人离散控制系统,包括:由比较元件、控制器、执行器相连构成的前向通道,以及由采样器和反馈环节相连构成的反馈通道;

3、所述比较元件的输出端与所述控制器的输入端连接,所述控制器的输出端与所述执行器的输入端连接,所述执行器的输出端与机器人的驱动轮通信连接,所述执行器为直流电机伺服系统,所述执行器的输出端通过串口与所述机器人的驱动轮通信连接;

4、所述采样器的输入端与所述机器人本体上的加速度传感器通信连接,所述采样器的输出端与所述反馈环节的输入端连接,所述反馈环节的输出端与所述比较元件的输入端连接;

5、其中,所述采样器用于采集所述机器人本体的轴向瞬时加速度信号,处理得到采样信号,并将所述采样信号由连续信号转变为离散信号;

6、所述反馈环节用于将所述采样信号处理后得到反馈信号,并将所述反馈信号反馈到所述比较元件,以使所述比较元件根据所述反馈信号得到误差信号;

7、所述比较元件用于获取反馈信号,并根据所述反馈信号与预设速度信号,得到误差信号,将所述误差信号传递给所述控制器进行处理;

8、所述控制器用于根据所述误差信号,处理得出控制信号;

9、所述执行器用于根据所述控制信号得到输出量,再根据所述输出量调整所述机器人的驱动轮变速。

10、在一种可行的实现方式中,所述前向通道还包括控制开关,所述控制开关设在所述控制器和所述比较元件之间,所述控制开关用于调整所述控制器的控制周期。

11、在一种可行的实现方式中,所述反馈通道还包括采样开关,所述采样开关设在所述采样器的输入端之前;

12、所述采样开关用于调整所述采样器的采样周期;当所述采样开关闭合时,所述采样器开始采集所述轴向瞬时加速度信号;当所述采样开关断开时,所述采样器停止采集所述轴向瞬时加速度信号;所述采样开关从闭合到断开的时长为所述采样周期的长度。

13、在一种可行的实现方式中,所述前向通道还包括第一零阶保持器,所述第一零阶保持器设在所述控制器和执行器之间,所述第一零阶保持器用于将所述控制信号从离散信号处理为连续信号;

14、所述反馈环节还包括第二零阶保持器,所述第二零阶保持器设在所述反馈环节末端,所述第二零阶保持器用于将所述反馈信号从离散信号处理为连续信号。

15、在一种可行的实现方式中,所述反馈环节包括反馈滤波器,所述反馈滤波器用于从采样信号中提取有用的信息得到反馈信号。

16、本技术另一方面,提供一种基于轴向加速度的机器人离散控制方法,包括步骤:

17、在simulink软件中建立基于轴向加速度的机器人离散控制系统模型;

18、设置模型参数,对系统模型进行调试,调试后,将部分模型参数设置为常数,并给定轴向加速度的机器人离散控制系统模型中预设速度信号的值;

19、通过比较元件得到误差信号,其中,初次反馈信号的值为0,误差信号的值与预设速度信号的值相同;

20、通过控制器对误差信号采用脉冲传递函数及差分方程表进行计算,得到控制信号;

21、通过执行器根据所述控制信号得到输出量,根据所述输出量调整控制驱动轮变速;

22、通过采样器采集调整后的驱动轮的轴向瞬时加速度信号,处理得到采样信号,并将所述采样信号由连续信号转变为离散信号;

23、通过反馈环节将所述采样信号处理后得到反馈信号,将反馈信号再次通过比较元件进行处理并重复上述步骤。

24、在一种可行的实现方式中,部分模型参数包括控制周期、数字控制器系数、直流电机机械时间常数、采样周期、差分采样计算次数、反馈滤波器记忆因子。

25、在一种可行的实现方式中,还包括:通过系统脉冲传函h(z)、稳态误差传函e(z)及不同输入模式下的动态响应得到系统动特性分析结构;

26、根据所述系统脉冲传函h(z)、稳态误差传函e(z)得到的离散控制系统中误差的稳态值;

27、其中,系统脉冲传函h(z)、稳态误差传函e(z)为:

28、;

29、;

30、式中,z是复数变量,表示离散时间点的移位,gmain(z)表示主系统的脉冲传递函数;gs(z)表示执行器的脉冲传递函数;gf(z)表示反馈滤波器的脉冲传递函数;gd(z)表示控制器的脉冲传递函数。

31、在一种可行的实现方式中,所述通过控制器对误差信号采用脉冲传递函数及差分方程进行计算,得到控制信号的步骤中,所述差分方程如下:

32、;

33、;

34、表示pid控制器的传递函数;u(k)表示pid控制器的输出函数,其中z是复数变量,表示离散时间点的移位;u(k)表示当前时间步的控制器输出;表示前一个时间步的控制器输出;

35、e(k)表示当前时间步的误差信号;kp表示比例增益;ki表示积分增益;kd表示微分增益;表示离散时间点的移位,即时间向前推移一个单位;表示离散时间点的移位,即时间向前推移两个单位。

36、在一种可行的实现方式中,根据所述脉冲传递函数得到的离散控制系统中误差的稳态值如下式:

37、;

38、;

39、ep(∞)表示离散控制系统中误差的位置误差稳态值,ev(∞)离散控制系统中误差的速度误差稳态值;式中,e(z)是离散控制系统中误差系统的脉冲传递函数,rp(z)是给定位置参考信号的脉冲传递函数,rv(z)是给定速度参考信号的脉冲传递函数,kp是位置误差系统的增益,kv是速度误差系统的增益。

40、由上述内容可知,本技术提供一种基于轴向加速度的机器人离散控制系统及方法,系统包括:由比较元件、控制器、执行器相连构成的前向通道,以及由采样器和反馈环节相连构成的反馈通道;执行器为直流电机伺服系统,所述执行器的输出端通过串口与所述机器人的驱动轮通信连接;所述采样器的输入端与所述机器人本体上的加速度传感器通信连接,所述比较元件获取反馈信号,并根据所述反馈信号与预设速度信号,得到误差信号,将所述误差信号传递给所述控制器进行处理;所述控制器用于根据所述误差信号,处理得出控制信号;所述执行器用于根据所述控制信号得到输出量,再根据所述输出量调整所述机器人的驱动轮变速。本技术将通过加速度传感器采样无缝钢管轴向的瞬时加速度作为反馈通道的输入信号,实现机器人轴向速度的精准反馈,可抵抗管内行走过程的瞬时振动现象,并通过与现有直流伺服系统融合的方案,在驱动轮发生转矩波动时能保持系统动态稳定,同时解决了驱动轮转速与机器人在无缝钢管内轴向行走速度不一致问题。

- 还没有人留言评论。精彩留言会获得点赞!