可降解皮芯型聚合物、高熔融指数可降解聚合物、可降解复合纤维网织物及制备方法和应用与流程

1.本发明属于熔体直接纺丝及多组分多层可降解复合纤维网织物高分子材料领域,本发明涉及可降解皮芯型聚合物及其制备方法和应用、高熔融指数可降解聚合物及其制备方法和应用、可降解复合纤维网织物及其制备方法和应用。

背景技术:

2.聚合物复合纤维是指同一根纤维截面上存在两种或两种以上不相混合的聚合物纤维,其是二十世纪六十年代发展起来的物理改性纤维。利用复合纤维制造技术可以获得兼具两种聚合物特性的双组分纤维,主要有皮芯型、并列型、海岛型。皮芯型复合纤维由两种组分层层相互包覆、并沿纤维轴向复合而成,通常指同心型,此外还有偏心型、异形、多层皮芯型等。

3.现有可降解聚合物复合纤维,皮层和芯层大多采用单一材料。其中,芯层材料一般熔点高、强度大,但是存在比较脆且不容易结晶的问题。皮层材料一般要求熔点较低,但是不易实现生产,对企业生产技术有较高要求。

4.随着非织造布的发展,其对可降解聚合物的加工性能提出了更高的要求,纺粘工艺、熔喷工艺、高速纺、超细纤维都要求可降解聚合物具有良好的熔融流动性能。一些不耐高温的颜料、助剂更需要加工温度低的可降解聚合物作为载体。这些都需要可降解聚合物材料在较低温度下具有超高熔融指数。

5.cn107805856b公开了一种聚乳酸复合纤维及其制备方法,其利用聚乳酸和聚己内酯共混物做皮层、聚丙烯做芯层来制备复合纤维,该方法制备的复合纤维中聚丙烯组分是不能降解的,失去了可降解材料的意义,而且该方法中聚丙烯与聚乳酸不相容,熔体在喷丝板拉伸时会因粘度差异、流动指数差异、结晶速率差异等因素导致复合纺丝纤维强度低、伸长短、可纺性差,不适合纤维后加工工序。

6.cn101851830a公开了一种全降解聚乳酸纤维sms复合非织造布及其制造方法,该方法所制造的材料因熔融指数较低,部分熔体细丝未完全牵伸,会出现团块物、流动性差、纤维脆性大,且断裂伸长率最大仅达到12%,无法实现高伸长率和高韧性的技术效果。

7.cn107304287a公开了一种高耐热高流动性聚乳酸树脂组合物,所述组合物包括聚乳酸树脂、润滑剂、抗氧剂、流动改性剂、无机填充材料。通过向配方中添加流动改性剂的方式增加其流动性,所得聚乳酸树脂聚合物熔融指数可以达到85g/10min。此外,全球最大的聚乳酸树脂供应商美国natureworks公司,工业化生产中聚乳酸熔融指数(如牌号3251d、6252d、6361d)通常最高也只能达到85g/10min(210℃、2.16kg)。上述聚乳酸树脂可应用于缝纫、纺织、地毯背衬、针刺毡等领域,但是仍不能满足本发明的高熔融指数的要求。

技术实现要素:

8.针对现有技术存在的上述问题,本发明提供了可降解皮芯型聚合物、高熔融指数

可降解聚合物、可降解复合纤维网织物及其制备方法和应用,尤其是在环保技术领域中的应用。本发明制备的可降解皮芯型聚合物和高熔融指数可降解聚合物,采用多组分原料进行制备,能够利用各不同原料之间的相容性,弥补了单一组分的缺陷,通过返混式反应器中进行各熔融过程,使得各原料混合地更加均匀,无需经过切粒干燥,可直接进行纺丝喷出,降低了能耗。

9.本发明第一方面提供了一种可降解皮芯型聚合物,包括芯层聚合物和包覆于芯层聚合物表面的皮层聚合物,所述皮层聚合物的制备原料包括第一聚乳酸、聚已内酯(pcl)和聚己二酸丁二酸丁二醇酯(pbsa),所述芯层聚合物的制备原料包括第二聚乳酸、聚羟基脂肪酸酯(pha)和聚对苯二甲酸己二酸丁二醇酯(pbat)。

10.根据本发明所述的可降解皮芯型聚合物的一些实施方式,以可降解皮芯型聚合物的总重量为基准,所述皮层聚合物的含量为20~50重量%,所述芯层聚合物的含量为50~80重量%。并且,所述皮芯型聚合物可以是为双组分或多组分制成。

11.根据本发明所述的可降解皮芯型聚合物的具体实施方式,以可降解皮芯型聚合物的总重量为基准,皮层聚合物的含量为29重量%,芯层聚合物的含量为71重量%。

12.根据本发明所述的可降解皮芯型聚合物的具体实施方式,以可降解皮芯型聚合物的总重量为基准,皮层聚合物的含量为40重量%,芯层聚合物的含量为60重量%。

13.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述皮层聚合物的制备原料包括50~60重量%的第一聚乳酸、10~20重量%的聚已内酯和20~30重量%的聚己二酸丁二酸丁二醇酯。

14.根据本发明所述的可降解皮芯型聚合物的具体实施方式,皮层聚合物的制备原料包括50重量%的第一聚乳酸、20重量%的聚已内酯和30重量%的聚己二酸丁二酸丁二醇酯。

15.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述芯层聚合物的制备原料包括60~70重量%的第二聚乳酸、20~30重量%的聚羟基脂肪酸酯和5~15重量%的聚对苯二甲酸己二酸丁二醇酯。

16.根据本发明所述的可降解皮芯型聚合物的优选实施方式,所述芯层聚合物的制备原料包括60~70重量%的第二聚乳酸、20~30重量%的聚羟基脂肪酸酯和10重量%的聚对苯二甲酸己二酸丁二醇酯。

17.根据本发明所述的可降解皮芯型聚合物的具体实施方式,芯层聚合物的制备原料包括70重量%的第二聚乳酸、20重量%的聚羟基脂肪酸酯和10重量%的聚对苯二甲酸己二酸丁二醇酯。

18.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述第一聚乳酸为低熔点聚乳酸,所述第二聚乳酸为高熔点聚乳酸。其中,所述低熔点聚乳酸为低熔点非结晶态聚乳酸(copla),所述高熔点聚乳酸为任意结晶形态聚乳酸(pla)。例如,本发明中的第一聚乳酸购自nature works公司的6260d型号,芯层中的第二聚乳酸购自nature works公司的6201d型号。

19.根据本发明所述的可降解皮芯型聚合物的优选实施方式,所述低熔点聚乳酸的熔点为125~135℃,所述高熔点聚乳酸的熔点为155~170℃。

20.根据本发明所述的可降解皮芯型聚合物的优选实施方式,所述聚羟基脂肪酸酯采

用聚羟基丁酸酯(phb)。

21.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述聚已内酯的熔点为59~64℃,玻璃化转变温度为

‑

60℃至

‑

40℃。例如,本发明中的聚己内酯购自solvey公司的6500型号。

22.根据本发明所述的可降解皮芯型聚合物的优选实施方式,所述聚已内酯的熔点为60℃,玻璃化转变温度为

‑

60℃。

23.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述皮层聚合物中,聚己内酯与第一聚乳酸的重量配比为0.5~1:2.5~3。例如1:2.5、0.5:2.5、1:3,以及它们之间的任意值。

24.由于聚已内酯熔点比较低,若作为单一组分聚合物加工窗口比较窄,且纤维强度低。但是,聚己内酯与聚乳酸共混后再制备成纤维后,就可以有效改善聚乳酸的脆性、韧性和疏水性,将其复配后得到的皮层聚合物能够提高强度和柔韧性。

25.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述聚己二酸丁二酸丁二醇酯的熔点为110~115℃,玻璃化转变温度为

‑

30℃。例如,本发明中的聚己二酸丁二酸丁二醇酯购自basf公司的c2300fp。

26.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述皮层聚合物中,聚己二酸丁二酸丁二醇酯与第一聚乳酸的重量配比为1~1.5:2.5~3。例如1.5:2.5、1:2.5、1:3、1.5:3,以及它们之间的任意值。

27.聚己二酸丁二酸丁二醇酯的相对分子质量要远远小于聚乳酸的相对分子质量,其与聚乳酸复配后能够起到增塑的作用,并促进聚乳酸的结晶,当皮层聚合物中加入的聚己二酸丁二酸丁二醇酯达到20重量%时,能够使得复配后材料的冲击强度达到14.9kj/m2,是纯聚乳酸冲击强度的7.5倍,增韧效果非常显著。聚己二酸丁二酸丁二醇酯作为皮层聚合物的组分之一,有利于提高强度。

28.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述聚羟基脂肪酸酯的熔点为155~210℃,玻璃化转变温度为

‑

45至4℃。

29.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述芯层聚合物中,聚羟基脂肪酸酯与第二聚乳酸的重量配比为1~1.5:3~3.5。

30.根据本发明所述的可降解皮芯型聚合物的优选实施方式,所述芯层聚合物中,聚羟基脂肪酸酯与第二聚乳酸的重量配比为1~1.5:3。

31.聚羟基脂肪酸酯在纺丝等加工过程中存在着热加工窗口窄、易热降解、熔体流动性差、纺丝发黏等问题,不适合进行单组分加工。聚乳酸与聚羟基脂肪酸酯复配后具有良好的生物可降解性和生物相容性,二者混合具有更好的热稳定性和可纺加工性,所得到的产品柔软度高、手感好、力学强度较高。从热力学稳定性分析,相比纯聚羟基脂肪酸酯,其与聚乳酸共混后,起始热分解温度显著提高。

32.聚乳酸的热分解机制比较复杂,其大分子内和分子间会发生可逆的酯交换反应,聚羟基脂肪酸酯与聚乳酸在共混并发生热分解时,大分子链间可能存在着该类酯交换反应,进而能够抑制聚羟基脂肪酸酯大分子链中该类活性中心的生成,提高了聚羟基脂肪酸酯的起始热分解温度,同时也会促进聚乳酸的热降解,降低其起始热分解温度。尤其是,当聚羟基脂肪酸酯与第二聚乳酸的重量配比为1:3或为1:2时,聚羟基脂肪酸酯的起始热分解

温度均提高60℃以上。尤其是二者的重量配比为1:3时,聚羟基脂肪酸酯的起始热分解温度均提高65℃。

33.因此,聚羟基脂肪酸酯与聚乳酸共混后,能够提高聚羟基脂肪酸酯的热稳定性,并拓宽加工窗口。

34.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述聚对苯二甲酸己二酸丁二醇酯的熔点为110~135℃,玻璃化转变温度为

‑

29℃。

35.根据本发明所述的可降解皮芯型聚合物的一些实施方式,所述芯层聚合物中,聚对苯二甲酸己二酸丁二醇酯与第二聚乳酸的重量配比为1:6~7。

36.聚对苯二甲酸己二酸丁二醇酯分子链中含有柔性的脂肪链和刚性的芳香键,当其与聚乳酸共混时,随着聚对苯二甲酸己二酸丁二醇酯含量的增加,其与聚乳酸共混物的杨氏模量降低,断裂拉伸应变和冲击强度逐渐增加,能够明显改善聚乳酸的脆性。

37.本发明的提供的可降解皮芯型聚合物材料能够用于卫生材料,尤其是能够用于尿不湿、卫生巾、面膜等一次性卫生材料。并且,该可降解皮芯型聚合物材料能够根据需要进行纺丝制备成纤维,所得到的纤维自卷曲手感柔软。

38.本发明第二方面提供了一种可降解皮芯型聚合物的制备方法,包括以下步骤:

39.步骤a1、将第一聚乳酸、聚已内酯和聚己二酸丁二酸丁二醇酯进行混合熔融,得到皮层聚合物熔体;

40.步骤b1、将第二聚乳酸、聚羟基脂肪酸酯和聚对苯二甲酸己二酸丁二醇酯进行混合熔融,得到芯层聚合物熔体;

41.步骤c1、所述皮层聚合物熔体作为皮层、芯层聚合物熔体作为芯层分别送入纺丝复合模头进行纺丝喷出,得到可降解皮芯型聚合物。

42.根据本发明所述的制备方法的一些实施方式,以可降解皮芯型聚合物的总重量为基准,所述皮层聚合物的含量为20~50重量%,所述芯层聚合物的含量为50~80重量%。并且,所述皮芯型聚合物可以是为双组分或多组分制成。

43.根据本发明所述的制备方法的具体实施方式,以可降解皮芯型聚合物的总重量为基准,皮层聚合物的含量为29重量%,芯层聚合物的含量为71重量%。

44.根据本发明所述的制备方法的具体实施方式,以可降解皮芯型聚合物的总重量为基准,皮层聚合物的含量为40重量%,芯层聚合物的含量为60重量%。

45.根据本发明所述的制备方法的一些实施方式,所述皮层聚合物的制备原料包括50~60重量%的第一聚乳酸、10~20重量%的聚已内酯和20~30重量%的聚己二酸丁二酸丁二醇酯。

46.根据本发明所述的制备方法的具体实施方式,皮层聚合物的制备原料包括50重量%的第一聚乳酸、20重量%的聚已内酯和30重量%的聚己二酸丁二酸丁二醇酯。

47.根据本发明所述的制备方法的一些实施方式,所述芯层聚合物的制备原料包括60~70重量%的第二聚乳酸、20~30重量%的聚羟基脂肪酸酯和5~15重量%的聚对苯二甲酸己二酸丁二醇酯。

48.根据本发明所述的制备方法的优选实施方式,所述芯层聚合物的制备原料包括60~70重量%的第二聚乳酸、20~30重量%的聚羟基脂肪酸酯和10重量%的聚对苯二甲酸己二酸丁二醇酯。

49.根据本发明所述的制备方法的具体实施方式,芯层聚合物的制备原料包括70重量%的第二聚乳酸、20重量%的聚羟基脂肪酸酯和10重量%的聚对苯二甲酸己二酸丁二醇酯。

50.根据本发明所述的制备方法的一些实施方式,所述第一聚乳酸为低熔点聚乳酸,所述第二聚乳酸为高熔点聚乳酸。其中,所述低熔点聚乳酸为低熔点非结晶态聚乳酸,所述高熔点聚乳酸为任意结晶形态聚乳酸。

51.根据本发明所述的制备方法的优选实施方式,所述低熔点聚乳酸的熔点为125~135℃,所述高熔点聚乳酸的熔点为155~170℃。

52.根据本发明所述的制备方法的优选实施方式,所述聚羟基脂肪酸酯采用聚羟基丁酸酯。

53.根据本发明所述的制备方法的一些实施方式,所述皮层聚合物中,聚己内酯与第一聚乳酸的重量配比为0.5~1:2.5~3。例如1:2.5、0.5:2.5、1:3,以及它们之间的任意值。

54.根据本发明所述的制备方法的一些实施方式,所述皮层聚合物中,聚己二酸丁二酸丁二醇酯与第一聚乳酸的重量配比为1~1.5:2.5~3。例如1.5:2.5、1:2.5、1:3、1.5:3,以及它们之间的任意值。

55.根据本发明所述的制备方法的一些实施方式,所述芯层聚合物中,聚羟基脂肪酸酯与第二聚乳酸的重量配比为1~1.5:3~3.5。

56.根据本发明所述的制备方法的优选实施方式,所述芯层聚合物中,聚羟基脂肪酸酯与第二聚乳酸的重量配比为1~1.5:3。

57.根据本发明所述的制备方法的一些实施方式,所述芯层聚合物中,聚对苯二甲酸己二酸丁二醇酯与第二聚乳酸的重量配比为1:6~7。

58.根据本发明所述的制备方法的一些实施方式,所述步骤a1中的混合熔融条件包括:温度为110~150℃,真空度为30~45kpa,时间为10~40min,搅拌桨转速为10~30rpm。

59.根据本发明所述的制备方法的具体实施方式,所述步骤a1中的混合熔融条件包括:温度为150℃,真空度为45kpa,时间为30min,搅拌桨转速为20rpm。

60.根据本发明所述的制备方法的一些实施方式,所述步骤b1中的混合熔融条件包括:温度为155~210℃,真空度为30~45kpa,时间为20~40min,搅拌桨转速为15~35rpm。

61.根据本发明所述的制备方法的具体实施方式,所述步骤b1中的混合熔融条件包括:温度为210℃,真空度为30kpa,时间为25min,搅拌桨转速为25rpm。

62.根据本发明所述的制备方法的一些实施方式,所述皮层聚合物熔体和芯层聚合物熔体的表观粘度值≤1.2pa.s。

63.纺丝过程中,若皮层聚合物熔体和芯层聚合物熔体的表观黏度相差太大,在纺丝过程中会导致熔体向高黏度一边弯曲,严重时甚至会黏附于喷丝板表面,导致皮层和芯层分布不均匀。

64.根据本发明所述的制备方法的一些实施方式,所述皮层聚合物熔体送入纺丝复合模头时的温度为120~150℃。

65.根据本发明所述的制备方法的一些实施方式,所述芯层聚合物熔体送入纺丝复合模头时的温度为160~210℃。

66.根据本发明所述的制备方法的一些实施方式,所述纺丝复合模头件中进行纺丝喷

出过程的条件包括:模头温度为160~210℃,喷丝板孔数为500~2000孔,模头宽度≤6m。

67.根据本发明所述的制备方法的优选实施方式,纺丝复合模头件中模头宽度为1.6~6m。

68.根据本发明所述的制备方法的一些实施方式,纺丝复合模头件中,喷丝板孔距为3~5mm。

69.在本发明的不同实施方式中,纺丝喷出过程中,纺丝模头温度的控制非常关键。在将皮层聚合物熔体和芯层聚合物熔体分别送入纺丝复合模头中时,其各自独立地在不同的管道中进行输送,考虑到皮层聚合物和芯层聚合物不同的特性,本发明对两组分所在的不同管道分别进行控制。例如,控制皮层聚合物熔体所在管道的温度为120~150℃,芯层聚合物熔体所在管道的温度为160~210℃。

70.根据本发明所述的制备方法的一些实施方式,在进行步骤a1的混合熔融之前,将第一聚乳酸、聚已内酯和聚己二酸丁二酸丁二醇酯送入第一混合装置中进行预混。

71.根据本发明所述的制备方法的一些实施方式,在进行步骤b1的混合熔融之前,将第二聚乳酸、聚羟基脂肪酸酯和聚对苯二甲酸己二酸丁二醇酯送入第二混合装置中进行预混。

72.根据本发明所述的制备方法的优选实施方式,步骤a1的混合熔融过程在第一返混式反应器中进行。步骤b1的混合熔融过程在第二返混式反应器中进行。

73.根据本发明所述的制备方法的具体实施方式,第一返混式反应器和第二返混式反应器为立式全混内加热式反应器、卧式全混内加热式反应器和立交盘式管道反应器中的至少一种。

74.在本发明的制备方法中,通过选用上述的返混式反应器能够避免线性反应器在处理大量反应热方面的困难和成本高的缺陷,并具有如下优点:(1)能够使熔融反应的停留时间大于30min。(2)能够满足高放热能量反应的要求。(4)能够实现熔体直接纺丝。

75.根据本发明所述的制备方法的一些实施方式,步骤c1中,在进行纺丝喷出之前,皮层聚合物熔体和芯层聚合物熔体分别依次经减压阀、增压泵、过滤器和计量装置后按照重量比例送入纺丝复合模头中进行纺丝喷出。

76.本发明提供的可降解皮芯型聚合物的制备方法,其中的皮层原料和芯层原料各自独立地通过返混式反应器进行熔融得到相应的熔体,熔融过程在桨叶搅拌下使得各原料混合地更加均匀,熔融得到的熔体无需经过切粒干燥,可直接进行纺丝喷出,解决了传统工艺中经双螺杆高剪切条件下熔融混合的多组分聚合物易出现热降解现象的问题,提高了该可降解皮芯型聚合物的可纺性,且能耗能够降低30~40%。

77.本发明第三方面提供了一种高熔融指数可降解聚合物,其制备原料包括聚酯和添加剂,所述聚酯包括第三聚乳酸、聚对苯二甲酸己二酸丁二醇酯和聚羟基脂肪酸酯。

78.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述聚酯包括60~70重量%的第三聚乳酸、10~20重量%的聚对苯二甲酸己二酸丁二醇酯和15~30重量%的聚羟基脂肪酸酯。

79.根据本发明所述的高熔融指数可降解聚合物的具体实施方式,所述聚酯包括70重量%的第三聚乳酸、10重量%的聚对苯二甲酸己二酸丁二醇酯和20重量%的聚羟基脂肪酸酯。

80.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述添加剂与聚酯的重量比为1~7:100。

81.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述第三聚乳酸的熔点为125~175℃,熔融指数为30~85g/10min,相对粘度为2.5~3。例如,本发明中的第三聚乳酸选自natureworks公司生产的牌号为6361d、6260d和6252d中的至少一种,或选自道达尔科碧恩公司的l105和/或lx530,或选自浙江海正生物材料股份有限公司生产的牌号为revode190的聚乳酸树脂。

82.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,聚对苯二甲酸己二酸丁二醇酯的熔点为110~135℃,熔融指数为10~20g/10min,相对粘度为2~3。例如,本发明中的聚对苯二甲酸己二酸丁二醇酯选自basf公司c1200fp和/或新疆屯河的th801t。

83.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述聚对苯二甲酸己二酸丁二醇酯与第三聚乳酸的重量配比为0.5~1:3~3.5。例如0.5:3.5、0.5:3、1:3、1:3.5,以及它们之间的任意值。

84.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述聚羟基脂肪酸酯的熔点为130~155℃,熔融指数为20~60g/10min,相对粘度为2~3。例如,本发明中的聚羟基脂肪酸酯选自日本的kaneka公司ty04118、新加坡rwdc公司solon1200和美国metabolix公司f1700中的至少一种。

85.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述聚羟基脂肪酸酯与第三聚乳酸的重量配比为1.5~3:6~7。例如2:7、1:2、1.5:7、1:4、3:7,以及它们之间的任意值。

86.根据本发明所述的高熔融指数可降解聚合物的优选实施方式,所述聚羟基脂肪酸酯与第三聚乳酸的重量配比为1:3~3.5。

87.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述添加剂包括催化剂、引发剂、抗氧剂、增塑剂和驻极体改性剂。并且,本发明中在加入各种添加剂时,无需使用溶剂配制成溶液,因为通常使用的溶剂例如二氯甲烷、三氯甲烷、四氢呋喃、乙酸乙酯等的毒性都较大,溶剂的回收成本较高,不符合环保的要求。

88.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述催化剂通过第一催化剂和第二催化剂复配得到。其中,第一催化剂为含活性羟基金属催化剂。第二催化剂为钛酸四丁酯和/或辛酸亚锡。

89.根据本发明所述的高熔融指数可降解聚合物的优选实施方式,第一催化剂为二茂钛化合物。

90.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述第一催化剂和第二催化剂的重量配比为5~7:3~5。

91.根据本发明所述的高熔融指数可降解聚合物的优选实施方式,所述第一催化剂和第二催化剂的重量配比为7:3或6:4或5:5。

92.根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述引发剂为有机过氧化物。

93.根据本发明所述的高熔融指数可降解聚合物的优选实施方式,所述引发剂为高温类(温度为100℃以上)有机过氧化物。

94.根据本发明所述的高熔融指数可降解聚合物的具体实施方式,所述引发剂选自二叔丁基过氧化物、过氧化二异丙苯、过氧化碳酸酯和二苯甲酰过氧化物中的至少一种,更优选为2,5

‑

二甲基己烷

‑

2,5

‑

二叔丁基过氧化物和/或二(2,4

‑

二氯苯甲酰)过氧化物。

95.根据本发明所述的高熔融指数可降解聚合物的具体实施方式,所述抗氧剂为八[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]三季戊四醇酯和/或四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯。优选地,所述抗氧剂为四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)。

[0096]

根据本发明所述的高熔融指数可降解聚合物的具体实施方式,所述增塑剂选自柠檬酸三丁酯、环氧大豆油和聚乙二醇中的至少一种。

[0097]

根据本发明所述的高熔融指数可降解聚合物的具体实施方式,所述驻极体改性剂选自有机助剂(o

‑

electret)和/或无机助剂,优选为纳米二氧化硅。例如,本发明中的驻极体改性剂为纳米二氧化硅。

[0098]

根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述催化剂与所述聚酯的重量配比为0.1~2:100。例如0.1:100、0.5:100、1:100、1.5:100、2:100,以及它们之间的任意值。

[0099]

根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述引发剂与所述聚酯的重量配比为0.1~1:100。例如0.1:100、0.4:100、0.5:100、1:100,以及它们之间的任意值。

[0100]

根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述抗氧剂与所述聚酯的重量配比为0.2~2:100。例如0.2:100、1:100、1.5:100、2:100,以及它们之间的任意值。

[0101]

根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述增塑剂与所述聚酯的重量配比为0.1~0.5:100。例如0.1:100、0.2:100、0.3:100、0.4:100、0.5:100,以及它们之间的任意值。

[0102]

根据本发明所述的高熔融指数可降解聚合物的一些实施方式,所述驻极体改性剂与所述聚酯的重量配比为0.5~1.5:100。例如0.5:100、0.6:100、1:100、1.5:100,以及它们之间的任意值。

[0103]

本发明得到的高熔融指数可降解聚合物,在200℃,2.16kg条件下的熔融指数为500~1000g/10min,纤维细度≤2μm,并能够克服单一可降解聚合物脆性大、熔融指数低流动性差、纤维细度粗、致密性差的缺点,具有阻隔性能优良、过滤效果好的优点。

[0104]

本发明得到的高熔融指数可降解聚合物能够用于环保型口罩和手术防护服,尤其适用于医用环保型口罩。

[0105]

本发明第四方面提供了一种高熔融指数可降解聚合物的制备方法,包括以下步骤:

[0106]

步骤a2、将聚酯和添加剂混合,并进行熔融反应制备高熔融指数可降解聚合物前体,其中,所述聚酯包括第三聚乳酸、聚对苯二甲酸己二酸丁二醇酯和聚羟基脂肪酸酯;

[0107]

步骤b2、将所述高熔融指数可降解聚合物前体送入熔喷纺丝模头进行纺丝喷出,得到高熔融指数可降解聚合物。

[0108]

根据本发明所述的制备方法的一些实施方式,熔融反应在第三返混式反应器中进

行。

[0109]

根据本发明所述的制备方法的一些实施方式,所述聚酯包括60~70重量%的第三聚乳酸、10~20重量%的聚对苯二甲酸己二酸丁二醇酯和15~30重量%的聚羟基脂肪酸酯。

[0110]

根据本发明所述的制备方法的具体实施方式,所述聚酯包括70重量%的第三聚乳酸、10重量%聚对苯二甲酸己二酸丁二醇酯和20重量%的聚羟基脂肪酸酯。

[0111]

根据本发明所述的制备方法的一些实施方式,所述添加剂与聚酯的重量比为1~7:100。

[0112]

根据本发明所述的制备方法的一些实施方式,所述第三聚乳酸的熔点为125~175℃,熔融指数为30~85g/10min,相对粘度为2.5~3。例如,本发明中的第三聚乳酸选自natureworks公司生产的牌号为6361d、6260d和6252d中的至少一种,或选自道达尔科碧恩公司的l105和/或lx530,或选自浙江海正生物材料股份有限公司生产的牌号为revode190的聚乳酸树脂。

[0113]

根据本发明所述的制备方法的一些实施方式,聚对苯二甲酸己二酸丁二醇酯的熔点为110~135℃,熔融指数为10~20g/10min,相对粘度为2~3。例如,本发明中的聚对苯二甲酸己二酸丁二醇酯选自basf公司c1200fp和/或新疆屯河的th801t。

[0114]

根据本发明所述的制备方法的一些实施方式,所述聚对苯二甲酸己二酸丁二醇酯与第三聚乳酸的重量配比为0.5~1:3~3.5。例如0.5:3.5、0.5:3、1:3.5、1:3.5,以及它们之间的任意值。

[0115]

根据本发明所述的制备方法的一些实施方式,所述聚羟基脂肪酸酯的熔点为130~155℃,熔融指数为20~60g/10min,相对粘度为2~3。例如,本发明中的聚羟基脂肪酸酯选自日本的kaneka公司ty04118、新加坡rwdc公司solon1200和美国metabolix公司f1700中的至少一种。

[0116]

根据本发明所述的制备方法的一些实施方式,所述聚羟基脂肪酸酯与第三聚乳酸的重量配比为1.5~3:6~7。例如2:7、1:2、1.5:7、1:4、3:7,以及它们之间的任意值。

[0117]

根据本发明所述的制备方法的优选实施方式,所述聚羟基脂肪酸酯与第三聚乳酸的重量配比为1:3~3.5。

[0118]

根据本发明所述的制备方法的一些实施方式,所述添加剂包括催化剂、引发剂、抗氧剂、增塑剂和驻极体改性剂。

[0119]

本发明的制备方法中,在加入各种添加剂时,无需使用溶剂配制成溶液,因为通常使用的溶剂例如二氯甲烷、三氯甲烷、四氢呋喃、乙酸乙酯等的毒性都较大,溶剂的回收成本较高,不符合环保的要求。本发明中通过使用pcl程序控制微量布料器配料系统,来满足所加入的各种添加剂的精确的配比要求。

[0120]

根据本发明所述的制备方法的一些实施方式,步骤a2包括:将聚酯加入第一计量料仓中,将各种添加剂加入第二计量料仓中,通过plc设定程序,按照配比分别由第一计量料仓和第二计量料仓送入第三返混式反应器中进行熔融反应。

[0121]

根据本发明所述的制备方法的一些实施方式,所述催化剂通过第一催化剂和第二催化剂复配得到。其中,第一催化剂为含活性羟基金属催化剂。第二催化剂为钛酸四丁酯和/或辛酸亚锡。

[0122]

根据本发明所述的制备方法的优选实施方式,第一催化剂为二茂钛化合物。

[0123]

根据本发明所述的制备方法的一些实施方式,所述第一催化剂和第二催化剂的重量配比为5~7:3~5。

[0124]

根据本发明所述的制备方法的优选实施方式,所述第一催化剂和第二催化剂的重量配比为7:3或6:4或5:5。

[0125]

根据本发明所述的制备方法的一些实施方式,所述引发剂为有机过氧化物。

[0126]

根据本发明所述的制备方法的优选实施方式,所述引发剂为高温类(温度为100℃以上)有机过氧化物。

[0127]

根据本发明所述的制备方法的具体实施方式,所述引发剂选自二叔丁基过氧化物、过氧化二异丙苯、2,5

‑

二甲基己烷

‑

2,5

‑

二叔丁基过氧化物、过氧化碳酸酯、二苯甲酰过氧化物和二(2,4

‑

二氯苯甲酰)过氧化物中的一种或几种。

[0128]

根据本发明所述的制备方法的具体实施方式,所述抗氧剂为八[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]三季戊四醇酯和/或四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯。

[0129]

根据本发明所述的制备方法的具体实施方式,所述增塑剂选自柠檬酸三丁酯、环氧大豆油和聚乙二醇中的至少一种。

[0130]

根据本发明所述的制备方法的具体实施方式,所述驻极体改性剂选自有机助剂(o

‑

electret)和/或无机助剂,优选为纳米二氧化硅。例如,本发明中的驻极体改性剂为纳米二氧化硅。

[0131]

根据本发明所述的制备方法的一些实施方式,所述催化剂与所述聚酯的重量配比为0.1~2:100。例如0.1:100、0.5:100、1:100、1.5:100、2:100,以及它们之间的任意值。

[0132]

根据本发明所述的制备方法的一些实施方式,所述引发剂与所述聚酯的重量配比为0.1~1:100。例如0.1:100、0.4:100、0.5:100、1:100,以及它们之间的任意值。

[0133]

根据本发明所述的制备方法的一些实施方式,所述抗氧剂与所述聚酯的重量配比为0.2~2:100。例如0.2:100、1:100、1.5:100、2:100,以及它们之间的任意值。

[0134]

根据本发明所述的制备方法的一些实施方式,所述增塑剂与所述聚酯的重量配比为0.1~0.5:100。例如0.1:100、0.2:100、0.3:100、0.4:100、0.5:100,以及它们之间的任意值。

[0135]

根据本发明所述的制备方法的一些实施方式,所述驻极体改性剂与所述聚酯的重量配比为0.5~1.5:100。例如0.5:100、0.6:100、1:100、1.5:100,以及它们之间的任意值。

[0136]

根据本发明所述的制备方法的一些实施方式,所述混合熔融的条件包括:温度为155~210℃,真空度为30~45kpa,时间为20~40min,搅拌速度为5~25rpm。

[0137]

根据本发明所述的制备方法的具体实施方式,所述混合熔融的条件包括:温度为210℃,真空度为30kpa,时间为40min,搅拌速度为25rpm。

[0138]

根据本发明所述的制备方法的具体实施方式,所述高熔融指数可降解聚合物在200℃,2.16kg条件下的熔融指数为500~1300g/10min。

[0139]

根据本发明所述的制备方法的一些实施方式,所述熔喷纺丝模头中进行纺丝喷出的条件包括:模头温度为150~210℃,喷丝板孔数为500~2000孔,模头宽度≤6m,气流牵引速度为1500~2500m/min,压缩空气温度200~350℃。

[0140]

根据本发明所述的制备方法的优选实施方式,所述纺丝喷出过程在高温气流条件下进行,其中,高温高速气流牵引速度为1500~2500m/min,高温压缩空气温度200~350℃。

[0141]

根据本发明所述的制备方法的优选实施方式,熔喷纺丝模头中,模头宽度为1.6~6m。

[0142]

根据本发明所述的制备方法的一些实施方式,熔喷纺丝模头中,喷丝板孔距为0.7~1mm。

[0143]

本发明中的第三返混式反应器选自立式全混内加热式反应器、卧式全混内加热式反应器和立交盘式管道反应器中的至少一种。

[0144]

在本发明的制备方法中,通过选用上述的返混式反应器能够避免线性反应器在处理大量反应热方面的困难和成本高的缺陷,并具有如下优点:(1)能够使熔融反应的停留时间大于30min。(2)能够满足高放热能量反应的要求。(3)能够避免开始加料和终产品性能等对制备高熔融指数可降解聚合物的影响。(4)能够实现熔体直接纺丝。

[0145]

本发明中通过在返混式反应器中进行熔融过程,能够在桨叶的搅拌作用下使得各原料混合地更加均匀,熔融得到的熔体无需经过切粒干燥,可直接进行纺丝喷出,解决了传统工艺中经双螺杆高剪切条件下熔融混合的多组分聚合物易出现热降解现象的问题,降低了能耗。

[0146]

进一步地,本发明的不同实施方式中根据不同的工作需要,可同时制备多层高熔融指数可降解聚合物。具体的,步骤a2中得到的高熔融指数可降解聚合物前体经减压阀、增压泵后送入一分为二或一分为三或一分为四的等分配器中,再送入相应的多个熔喷纺丝模头中进行纺丝喷出。

[0147]

本发明第五方面提供了一种可降解复合纤维网织物,所述可降解复合纤维网织物为层状结构,包括上层、下层和至少一层中间层,所述上层和下层为上述可降解皮芯型聚合物或上述方法制备得到的可降解皮芯型聚合物,所述中间层为上述高熔融指数可降解聚合物或上述方法制备得到的高熔融指数可降解聚合物。

[0148]

根据本发明所述的可降解复合纤维网织物的一些实施方式,所述可降解复合纤维网织物的纵向强力为80~200n/5cm,优选为132~200n/5cm;纵向断裂伸长率为60~120%,优选为96~120%;横向强力为60~170n/5cm,优选为124~170n/5cm;横向断裂伸长率为50~110%,优选为79~110%。

[0149]

根据本发明所述的可降解复合纤维网织物的优选实施方式,所述可降解复合纤维网织物的表面密度为10~150g/m2。例如10、30、50、80、90、100、120、140、150,以及它们之间的任意值。

[0150]

本发明提供的可降解复合纤维网织物具有优良的力学性能、阻隔性好、抗菌、阻燃且能够生物降解,可广泛应用与航空、铁路、公路等交通工具的绿色环保内饰和服装、家装、医疗、组织工程、过滤材料、卫生材料等环保领域。

[0151]

本发明第六方面提供了一种可降解复合纤维网织物的制备方法,包括以下步骤:

[0152]

步骤a3、对可降解皮芯型聚合物依次进行喷丝、气流牵引、冷却、分丝铺网,得到下层纺粘复合纤维网,其中所述可降解皮芯型聚合物为上述可降解皮芯型聚合物或根据上述方法制备得到的可降解皮芯型聚合物;

[0153]

步骤b3、对高熔融指数可降解聚合物依次进行喷丝、气流牵引、冷却、分丝铺网,得

到中间层熔喷纤维网,其中所述高熔融指数可降解聚合物为上述高熔融指数可降解聚合物或根据上述方法制备得到的高熔融指数可降解聚合物;

[0154]

步骤c3、对可降解皮芯型聚合物依次进行喷丝、气流牵引、冷却、分丝铺网,得到上层纺粘复合纤维网,其中所述可降解皮芯型聚合物上述可降解皮芯型聚合物或根据上述方法制备得到的可降解皮芯型聚合物;

[0155]

步骤d3、将所述下层纺粘复合纤维网、至少一层中间层熔喷纤维网、上层纺粘复合纤维网叠加后进行热轧,得到可降解复合纤维网织物。

[0156]

根据本发明所述的制备方法的一些实施方式,所述可降解复合纤维网织物的纵向强力为80~200n/5cm,纵向断裂伸长率为60%~120%,横向强力为60~170n/5cm,横向断裂伸长率为50%~110%。

[0157]

根据本发明所述的制备方法的优选实施方式,所述可降解复合纤维网织物的表面密度为10~150g/m2。例如10、30、50、80、90、100、120、140、150,以及它们之间的任意值。

[0158]

根据本发明所述的制备方法的一些实施方式,所述步骤a3中气流牵引的速度为1500~2500m/min,分丝铺网的速度为200~1200m/min。

[0159]

根据本发明所述的制备方法的一些实施方式,所述步骤b3中气流牵引过程的条件包括:气流速度为1500~2500m/min,气流温度为200~350℃;分丝铺网的速度为200~1200m/min。

[0160]

根据本发明所述的制备方法的一些实施方式,所述步骤c3中气流牵引的速度为1500~2500m/min,分丝铺网的速度为200~1200m/min。

[0161]

根据本发明所述的制备方法的一些实施方式,所述步骤d3中热轧温度为60~120℃。

[0162]

根据本发明所述的制备方法的一些实施方式,所述中间层熔喷纤维网的层数为1~5。优选地,步骤b3中,在进行喷丝之前还包括:将所述高熔融指数可降解聚合物送入一分为二或一分为三或一分为四的等分配器中进行分配。

[0163]

根据本发明所述的制备方法的一些实施方式,步骤d3还包括:利用高温高压空气射流将中间层熔喷纤维网、下层纺粘复合纤维网和上层纺粘复合纤维网分别喷射到三组或多组冷却辊上冷却成网,并进行固结叠加、热轧。

[0164]

本发明第七方面提供了一种上述的可降解皮芯型聚合物、上述的可降解皮芯型聚合物的制备方法、上述的高熔融指数可降解聚合物、上述的高熔融指数可降解聚合物的制备方法、上述的可降解复合纤维网织物或上述的可降解复合纤维网织物的制备方法在环保技术领域中的应用,更优选为在交通工具内饰、服装、家装、医疗、组织工程、过滤材料和卫生材料中的应用。但并不限于此。

[0165]

本发明的有益效果:

[0166]

(1)本发明制备的可降解皮芯型聚合物和高熔融指数可降解聚合物,均采用多组分原料进行制备,通过调整其中各原料的比例,能够充分利用各不同原料之间的相容性,并通过各原料的复配弥补了单一组分的缺陷,进而制备出具有优良力学性能且可生物降解的环保材料。

[0167]

(2)本发明中通过在返混式反应器中进行各熔融过程,能够在其中桨叶的搅拌作用下使得各原料混合地更加均匀,熔融得到的熔体无需经过切粒干燥,可直接进行纺丝喷

出,解决了传统工艺中经双螺杆高剪切条件下熔融混合的多组分聚合物易出现热降解现象的问题,降低了能耗。

附图说明

[0168]

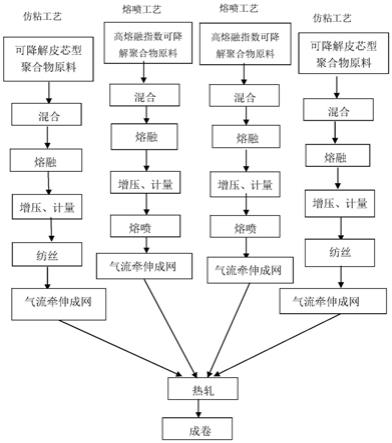

图1为本发明实施例提供的可降解复合纤维网织物的制备流程示意图。

具体实施方式

[0169]

为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

[0170]

本发明中各试剂的来源为:

[0171]

(1)皮层中的第一聚乳酸购自nature works公司的6260d型号。

[0172]

(2)芯层中的第二聚乳酸购自nature works公司的6201d型号。

[0173]

(3)聚己内酯购自solvey公司的6500型号。

[0174]

(4)聚己二酸丁二酸丁二醇酯购自basf公司的c2300fp。

[0175]

(5)高熔融指数可降解聚合物中的第三聚乳酸购自nature works公司的3100d型号。

[0176]

(6)聚羟基脂肪酸酯选自日本kaneka公司的ty04118型号。

[0177]

(7)聚对苯二甲酸己二酸丁二醇酯选自basf公司的c1200fp型号。

[0178]

本发明中其余试剂也均可通过市售获得。

[0179]

【实施例1】

[0180]

本实施例中,可降解皮芯型聚合物的制备原料的配比如表1所示,高熔融指数可降解聚合物的制备原料的配比见表2所示。表1和表2中各组分含量均为重量含量。

[0181]

表1

[0182][0183]

表2

[0184][0185]

其中,表2中的催化剂为二茂钛和钛酸四丁酯按照重量比为7:3复配而得,引发剂为2,5

‑

二甲基己烷

‑

2,5

‑

二叔丁基过氧化物,抗氧剂为抗氧剂1010,增塑剂为柠檬酸三丁酯,驻极体改性剂为纳米二氧化硅。

[0186]

制备方法如图1所示,具体为:

[0187]

(1)制备可降解皮芯型聚合物的皮层:按照表1的组分将皮层各原料放入第一混合装置中进行预混,将混合后的皮层原料置入第一返混式反应器中进行熔融,其中熔融温度为150℃,真空度45kpa,搅拌桨转速20rpm,熔融时间30min,得到皮层聚合物熔体。

[0188]

(2)制备可降解皮芯型聚合物的芯层:按照表1的组分将芯层各原料放入第二混合装置中进行预混,将混合后的芯层原料置于第二返混式反应器中进行熔融,其中熔融温度为210℃,真空度30kpa,搅拌桨转速为25rpm,熔融时间25min,得到芯层聚合物熔体。

[0189]

(3)制备高熔融指数可降解聚合物:按照表2的组分将三种聚酯送入第一计量料仓中,将添加剂送入第二计量料仓中。通过plc设定程序,按50kg/h聚酯对应催化剂、引发剂、抗氧剂、增塑剂、驻极体改性剂分别为500g/h、250g/h、500g/h、100g/h、300g/h由第一计量料仓和第二计量料仓送入第三返混反应器中进行熔融反应,其中,熔融过程的搅拌速度25rpm,反应时间40min,温度210℃,真空度30kpa。得到高熔融指数可降解聚合物前体的熔融指数为933g/10min。

[0190]

(4)制备可降解皮芯型聚合物:将皮层聚合物熔体和芯层聚合物熔体分别依次经减压阀、增压泵、过滤器输送至上下皮层纺丝箱体和芯层纺丝箱体中,再经一进多出式熔体计量泵按表1中的重量配比汇入复合纺丝模头中纺丝喷出,然后经高压空气将丝束纵向牵引落入带冷却吸风装置的滚筒和输送链板上进行分丝铺网,完成铺丝输送,得到上层和下层纺粘复合纤维网。其中,计量泵转速45rpm。复合纺丝模头温度210℃,高速气流牵引速度1500m/min,复合纺粘喷丝组件选用1000孔,模头宽度2.4米,成网速度为:下层纺粘滚筒输送速度200m/min,上层纺粘滚筒输送速度600m/min。

[0191]

(5)制备可降解复合纤维网织物:将高熔融指数可降解聚合物前体经减压阀、增压泵、过滤器输送至熔喷纺丝箱体中,再经计量泵直接进入熔喷纺丝模头纺丝喷出,然后经纵向高温高速气流冷却牵伸落入吸风分丝铺网上的下层纺粘复合纤维网上,并被输送到上层

纺粘吸风分丝铺网处被上层纺粘复合纤维网覆盖,然后经热轧辊热轧加固成网织物材料,得到可降解复合纤维网织物。其中,计量泵转速40rpm,熔喷纺丝模头温度210℃,高速气流牵引速度2000m/min,高压气体温度260℃,熔喷喷丝组件选用1500孔,模头宽度2.4米,成网速度为500m/min。

[0192]

对本实施例得到的三层多组分可降解复合纤维网织物材料进行测试,网织物材料面密度30g/m2,纵向强力132n/5cm,纵向断裂伸长率96%,横向强力124n/5cm,横向断裂伸长率79%。

[0193]

【实施例2】

[0194]

本实施例中,可降解皮芯型聚合物的制备原料的配比如表3所示,高熔融指数可降解聚合物的制备原料的配比见表4所示。表3和表4中各组分含量均为重量含量。

[0195]

表3

[0196][0197]

表4

[0198][0199]

其中,表4中的催化剂为二茂钛和辛酸亚锡按照重量比为6:4复配而得,引发剂为二(2,4

‑

二氯苯甲酰)过氧化物,抗氧剂为抗氧剂1010,增塑剂为环氧大豆油,驻极体改性剂为纳米二氧化硅。

[0200]

制备过程为:

[0201]

(1)制备可降解皮芯型聚合物的皮层:按照表3的组分将皮层各原料放入第一混合装置中进行预混,将混合后的皮层原料置入第一返混式反应器中进行熔融,其中熔融温度为150℃,真空度45kpa,搅拌桨转速20rpm,熔融时间30min,得到皮层聚合物熔体。

[0202]

(2)制备可降解皮芯型聚合物的芯层:按照表3的组分将芯层各原料放入第二混合装置中进行预混,将混合后的芯层原料置于第二返混式反应器中进行熔融,其中熔融温度为210℃,真空度30kpa,搅拌桨转速为25rpm,熔融时间25min,得到芯层聚合物熔体。

[0203]

(3)制备高熔融指数可降解聚合物:按照表4的组分将三种聚酯送入第一计量料仓中,将添加剂送入第二计量料仓中。通过plc设定程序,按50kg/h聚酯对应催化剂、引发剂、抗氧剂、增塑剂、驻极体改性剂分别为750g/h、200g/h、750g/h、150g/h、500g/h由第一计量料仓和第二计量料仓送入第三返混反应器中进行熔融反应,其中,熔融过程的搅拌速度25rpm,反应时间40min,温度210℃,真空度30kpa。得到高熔融指数可降解聚合物前体的熔融指数为1231g/10min。

[0204]

(4)制备可降解皮芯型聚合物:将皮层聚合物熔体和芯层聚合物熔体分别依次经减压阀、增压泵、过滤器输送至上下皮层纺丝箱体和芯层纺丝箱体中,再经一进多出式熔体计量泵按表3中的重量配比汇入复合纺丝模头中纺丝喷出,然后经高压空气将丝束纵向牵引落入带冷却吸风装置的滚筒和输送链板上进行分丝铺网,完成铺丝输送,得到上层和下层纺粘复合纤维网。其中,计量泵转速45rpm。复合纺丝模头温度210℃,高速气流牵引速度1800m/min,复合纺粘喷丝组件选用1000孔,模头宽度3.2米,成网速度为:下层纺粘滚筒输送速度200m/min,上层纺粘滚筒输送速度800m/min。

[0205]

(5)制备可降解复合纤维网织物:将高熔融指数可降解聚合物前体经减压阀、增压泵、过滤器输送至熔喷纺丝箱体中,再经计量泵直接进入熔喷纺丝模头纺丝喷出,然后经纵向高温高速气流冷却牵伸落入吸风分丝铺网上的下层纺粘复合纤维网上,并被输送到上层纺粘吸风分丝铺网处被上层纺粘复合纤维网覆盖,然后经热轧辊热轧加固成网织物材料,得到可降解复合纤维网织物。其中,计量泵转速40rpm,熔喷纺丝模头温度210℃,高速气流牵引速度2500m/min,高压气体温度280℃,熔喷喷丝组件选用2000孔,模头宽度3.2米,成网速度600m/min。

[0206]

对本实施例得到的三层多组分可降解复合纤维网织物材料进行测试,网织物材料面密度20g/m2,纵向强力145n/5cm,纵向断裂伸长率104%,横向强力135n/5cm,横向断裂伸长率88%。

[0207]

由实施例1和实施例2对比可知,增加皮层聚合物的重量占比并提高高熔融指数可降解聚合物中pha的比例,有利于纤维强度的提升,并且伸长率也有较大的提升。

[0208]

【实施例3】

[0209]

本实施例中,可降解皮芯型聚合物的制备原料的配比如表5所示,高熔融指数可降解聚合物的制备原料的配比见表6所示。表5和表6中各组分含量均为重量含量。

[0210]

表5

[0211][0212][0213]

表6

[0214][0215]

其中,表6中的催化剂为二茂钛和辛酸亚锡按照重量比为5:5复配而得,引发剂为过氧化二异丙苯,抗氧剂为抗氧剂1010,增塑剂为柠檬酸三丁酯,驻极体改性剂为纳米二氧化硅。

[0216]

制备过程为:

[0217]

(1)制备可降解皮芯型聚合物的皮层:按照表5的组分将皮层各原料放入第一混合装置中进行预混,将混合后的皮层原料置入第一返混式反应器中进行熔融,其中熔融温度为150℃,真空度45kpa,搅拌桨转速20rpm,熔融时间30min,得到皮层聚合物熔体。

[0218]

(2)制备可降解皮芯型聚合物的芯层:按照表5的组分将芯层各原料放入第二混合装置中进行预混,将混合后的芯层原料置于第二返混式反应器中进行熔融,其中熔融温度为210℃,真空度30kpa,搅拌桨转速为25rpm,熔融时间25min,得到芯层聚合物熔体。

[0219]

(3)制备高熔融指数可降解聚合物:按照表6的组分将三种聚酯送入第一计量料仓中,将添加剂送入第二计量料仓中。通过plc设定程序,按100kg/h聚酯对应催化剂、引发剂、抗氧剂、增塑剂、驻极体改性剂分别为1500g/h、400g/h、1500g/h、300g/h、1000g/h由第一计量料仓和第二计量料仓送入第三返混反应器中进行熔融反应,其中,熔融过程的搅拌速度

25rpm,反应时间40min,温度210℃,真空度30kpa。得到高熔融指数可降解聚合物前体的熔融指数为1206g/10min。

[0220]

(4)制备可降解皮芯型聚合物:将皮层聚合物熔体和芯层聚合物熔体分别依次经减压阀、增压泵、过滤器输送至上下皮层纺丝箱体和芯层纺丝箱体中,再经一进多出式熔体计量泵按表5中的重量配比汇入复合纺丝模头中纺丝喷出,然后经高压空气将丝束纵向牵引落入带冷却吸风装置的滚筒和输送链板上进行分丝铺网,完成铺丝输送,得到上层和下层纺粘复合纤维网。其中,计量泵转速45rpm。复合纺丝模头温度210℃,高速气流牵引速度1800m/min,复合纺粘喷丝组件选用1000孔,模头宽度3.2米,成网速度为:下层纺粘滚筒输送速度200m/min,上层纺粘滚筒输送速度800m/min。

[0221]

(5)制备可降解复合纤维网织物:将高熔融指数可降解聚合物前体经减压阀、增压泵、过滤器和一分为二分配管线分别输送至两个不同的熔喷纺丝箱体中,然后分别经两个不同的计量泵分别进入两个不同的熔喷纺丝模头进行纺丝喷出,并分别经纵向高温高速气流冷却牵伸落入吸风分丝铺网上的下层纺粘复合纤维网上,分别得到第一熔喷纤维网和第二熔喷纤维网,同时三层成网纤维输送到上层纺粘吸风分丝铺网处被上层纺粘复合纤维网覆盖,然后经热轧辊热轧加固成网织物材料,得到可降解复合纤维网织物。其中,计量泵转速40rpm,熔喷纺丝模头温度210℃,高速气流牵引速度2500m/min,高压气体温度280℃,熔喷喷丝组件选用2000孔,模头宽度3.2米,成网速度800m/min。

[0222]

对本实施例得到的四层多组分可降解复合纤维网织物材料进行测试,网织物材料面密度30g/m2,纵向强力160n/5cm,纵向断裂伸长率110%,横向强力155n/5cm,横向断裂伸长率98%。

[0223]

【对比例1】

[0224]

按照实施例1的方法,不同之处在于:步骤(1)中在制备可降解皮芯型聚合物的皮层聚合物熔体时,不加入表1中的聚己内酯(pcl)。

[0225]

对本对比例得到的材料进行测试,材料面密度15g/m2,纵向强力124n/5cm,纵向断裂伸长率66%,横向强力85n/5cm,横向断裂伸长率68%。

[0226]

【对比例2】

[0227]

按照实施例1的方法,不同之处在于:步骤(1)中在制备可降解皮芯型聚合物的皮层聚合物熔体时,不加入表1中的聚己二酸丁二酸丁二醇酯(pbsa)。

[0228]

对本对比例得到的材料进行测试,材料面密度12g/m2,纵向强力108n/5cm,纵向断裂伸长率54%,横向强力82n/5cm,横向断裂伸长率48%。

[0229]

【对比例3】

[0230]

按照实施例1的方法,不同之处在于:步骤(2)中在制备可降解皮芯型聚合物的芯层聚合物熔体时,不加入表1中的聚羟基脂肪酸酯(pha)。

[0231]

对本对比例得到的材料进行测试,材料面密度9.2g/m2,纵向强力121n/5cm,纵向断裂伸长率69%,横向强力75n/5cm,横向断裂伸长率72%。

[0232]

【对比例4】

[0233]

按照实施例1的方法,不同之处在于:步骤(2)中在制备可降解皮芯型聚合物的芯层聚合物熔体时,不加入表1中的聚对苯二甲酸己二酸丁二醇酯(pbat)。

[0234]

对本对比例得到的材料进行测试,材料面密度8.9g/m2,纵向强力132n/5cm,纵向

断裂伸长率82%,横向强力79n/5cm,横向断裂伸长率67%。

[0235]

【对比例5】

[0236]

按照实施例1的方法,不同之处在于:步骤(3)中在制备高熔融指数可降解聚合物时,不加入表2中的聚对苯二甲酸己二酸丁二醇酯(pbat)。

[0237]

对本对比例得到的材料进行测试,材料面密度8.7g/m2,纵向强力74n/5cm,纵向断裂伸长率55%,横向强力60n/5cm,横向断裂伸长率47%。

[0238]

【对比例6】

[0239]

按照实施例1的方法,不同之处在于:步骤(3)中在制备高熔融指数可降解聚合物时,不加入表2中的聚羟基脂肪酸酯(pha)。

[0240]

对本对比例得到的材料进行测试,材料面密度9.1g/m2,纵向强力68n/5cm,纵向断裂伸长率54%,横向强力59n/5cm,横向断裂伸长率45%。

[0241]

【对比例7】

[0242]

按照实施例1的方法,不同之处在于:步骤(4)中仅制备得到一层纺粘复合纤维网,步骤(5)的过程省去覆盖上层纺粘复合纤维网的步骤,最终得到两层的复合纤维网织物材料。

[0243]

本对比例得到的材料进行测试,材料面密度8.6g/m2,纵向强力75n/5cm,纵向断裂伸长率58%,横向强力62n/5cm,横向断裂伸长率51%。

[0244]

以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1