一种利用静电纺丝工艺制备储能调温混纺多功能纱线的方法与流程

1.本发明属于纺织技术领域,具体涉及一种利用静电纺丝工艺制备储能调温混纺多功能纱线的方法。

背景技术:

2.静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。在电场作用下,针头处的液滴会由球形变为圆锥形(即"泰勒锥"),并从圆锥尖端延展得到纤维细丝。静电纺丝技术是用来制备纳米级至微米级聚合物纤维的最经济产业化技术,静电纺丝技术制备的微纳米纤维,具有比表面积大、孔隙率高、尺寸容易控制、表面易功能化(如表面涂覆、表面改性)等特点,在许多领域都有重要的应用价值。静电纺丝不使用高温,不会破坏功能性材料的功能属性。

3.如今,人类对服装的要求越来越高,最好能实现冬暖夏凉,因此储能调温面料的制备成为解决问题的方案之一。

技术实现要素:

4.本发明的目的在于提供一种利用静电纺丝工艺制备储能调温混纺多功能纱线的方法。

5.为了实现上述目的,本发明采用的技术方案为:

6.一种利用静电纺丝工艺制备储能调温混纺多功能纱线的方法,包括以下步骤:

7.s1:将长绒棉进行开清棉、梳棉工艺;

8.s2:将微胶囊相变材料固体微粒和pvb混合制备纺丝液;

9.s3:将步骤s1得到的棉束进行两道并条工序,在一并过程中同时对步骤s2的纺丝液进行静电纺丝,静电纺丝微纳米纤维在一并过程中被包覆混合在长绒棉内,在二并过程中,静电纺丝微纳米纤维与长绒棉进一步混合均匀,得到复合棉束;

10.s4:将步骤s3得到的复合棉束依次经过粗纱、细纱、浆纱、织造工艺,得到所述储能调温混纺多功能纱线。

11.进一步地,原料的质量比例为长绒棉99%

‑

55%、静电纺丝微纳米纤维1%

‑

45%。

12.进一步地,所述纺丝液以乙醇为溶剂,微胶囊相变材料固体微粒占纺丝液质量分数为0.5

‑

35%,pvb占纺丝液质量分数为5

‑

30%。

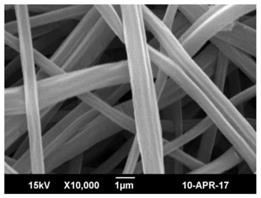

13.所述开清棉、梳棉、并条、粗纱、细纱工序,控制温度为25℃

‑

26℃,相对湿度为55%

‑

65%。

14.所述开清棉工艺参数为:开松辊转速180

‑

3000r/min,开松速度比100

‑

1000倍。

15.所述梳棉工艺参数为:锡林转速100

‑

2500r/min,表面线速度比(锡林/刺辊):2

‑

12倍,出网速度0.5

‑

50m/min,总牵伸倍速(道夫/给棉)10

‑

200倍。

16.所述并条工艺参数如下:

17.一并:出条速度3

‑

20倍,总牵伸倍数5

‑

30m/min,后区牵伸倍数1.0

‑

10.0倍,中区牵

伸倍数1.0

‑

10.0倍,前区牵伸倍数1.0

‑

20.0倍;

18.二并:出条速度3

‑

20倍,总牵伸倍数5

‑

30m/min,后区牵伸倍数1.0

‑

10.0倍,中区牵伸倍数1.0

‑

10.0倍,前区牵伸倍数1.0

‑

20.0倍。

19.所述粗纱工艺参数为:粗纱号数100

‑

2000tex,捻系数30

‑

400,捻度10

‑

120t/m,后区牵伸倍数1.0

‑

12.0倍,前区牵伸倍数1.0

‑

12.0倍,机械牵伸1.0

‑

30.0倍。

20.所述细纱工艺参数为:捻系数50

‑

600,捻度10

‑

500t/m,捻缩率0.5

‑

25%。

21.本发明方法适用于所有使用棉型纺纱机械制备的棉型化纤纱线,将长绒棉换成其他棉型化纤短纤维即可。

22.本发明的有益效果在于:相变材料(pcm)是一种利用相变潜热吸收、储存和释放热能的材料。采用微胶囊技术对相变材料进行封装,制成稳定的微胶囊相变材料(mcpcm)固体微粒,这种微粒可以在很窄的温度范围内吸收/释放相变潜热,具有较为显著的储热调温功能。将微胶囊相变材料应用于纺织品中,可以保持面料温度在一个较长的时期内与所需的温度接近,增加人体舒适度,同时达到节能目的。但由于相变材料在温度变化下会发生固液相的转变,现有技术中只能以涂覆的形式整理到织物中,这种技术存在不耐洗涤等问题。本方法利用静电纺丝技术将稳定的微胶囊相变材料(mcpcm)固体微粒添加到微纳米纤维中,将微纳米纤维在纺纱并条过程中混合进纱线中,将使得常规棉型线中混入微胶囊相变材料,进而达到纱线及制备的常规棉型面料具有储能调温的功能。

附图说明

23.图1为含微胶囊相变材料固体微粒的pvb纤维的sem图。

具体实施方式

24.一种利用静电纺丝工艺制备储能调温混纺多功能纱线的方法,使用棉型普梳工艺路线:原料

→

混棉

→

开清棉

→

梳棉

→

并条(一)+静电纺丝

→

并条(二)

→

粗纱

→

细纱

→

浆纱

→

织造

25.1、原料比例

26.长绒棉99%

‑

55%;

27.静电纺微纳米纤维1%

‑

45%。

28.静电纺微纳米纤维的含量越高,将有更多的微胶囊相变材料,储能调温的功能性越好;但是静电纺微纳米纤维含量越高,越不利于纱线的纺纱。

29.2、原料选择

30.长绒棉因纤维较长而得名,还名为海岛棉,为一种栽培棉种,锦葵科棉属。长绒棉生长期长,需要大量的热量。长绒棉质量优良,纤维长度一般为33

‑

39毫米,最长可达64毫米;细度为7000~8500米/克,宽度15~16微米;强度较高,4至5克力/根,断裂长度为33至40公里;转曲较多,为80~120个/厘米。由于其高品质和长纤维,被世界誉为“最好的棉花”。

31.pvb又称聚乙烯醇缩丁醛酯,化学性质:密度1.07g/cm3,折射率1.488(20℃),吸水率不大于4%,软化温度60

‑

65℃,溶于甲醇、丁醇、丙酮、甲乙酮、环已酮、二氯甲烷、氯仿、乙酸甲酯、乙酸乙酯、乙酸丁酯等,具有优良的柔软性和挠曲性。

32.3、开清棉工艺

33.在开清棉工艺中应着重于进行多梳理,提高均匀混合程度,尽量避免对纤维的损伤,减少杂质破碎的同时降低短绒和棉结的产生。由于长绒棉纤维有着较强的吸湿性,当温度过低,而相对湿度过小时,棉纤维外表蜡质化,塑性降低,纤维变弱,强度降低,容易产生静电,辊子和辊子容易缠绕,从而提高了条干的不均匀性;当温度太高,相对湿度太大时,棉蜡软化并且纤维之间的摩擦力增加,这影响正常拉伸并导致条干的劣化。当温度在25℃

‑

26℃,相对湿度在55%

‑

65%时,棉蜡软硬适当,原棉易分解,单纤维有利于开松,除尘和牵伸,此时最适合开松。开松工艺主要技术参数见表1。

34.表1开松工艺主要技术参数

[0035][0036][0037]

4、梳棉工艺

[0038]

由于长绒棉纤维具有良好的弹性,蓬松度较高,所以梳棉工艺的各部隔距应保持较大平衡。pva纤维和长绒棉纤维都有较强的吸湿性能,保持温度在25℃

‑

26℃,相对湿度在55%

‑

65%时,棉蜡软硬适当,原棉易分解,单纤维有利于开松,除尘和牵伸,此时最适合梳棉。在工艺过程中,应尽量保持设备的干燥性,避免发生缠绕、拥堵等现象。同时,也应该特定地降低刺辊速度和锡林梳理速度,从而防范刺辊返花和棉结的产生,时将盖板与锡林之间的隔距适宜地放大,可以避免纤维缠绕锡林和填塞盖板,提升棉网质量和清晰度。通过加装皮辊导棉装置在道夫前,以提高对棉网的托持和牵伸,尽量使得棉网张力能下降到最小,以降低条干的恶化并提升制成率。梳棉工艺主要技术参数见表2。

[0039]

表2梳棉工艺主要技术参数

[0040][0041]

5、并条工艺

[0042]

由于长绒棉纤维具有良好的吸湿性和蓬松度,在并条过程中需注意机件的干燥性,保持温度在25℃

‑

26℃,相对湿度在55%

‑

65%时,棉蜡软硬适当,原棉易分解,单纤维有利于开松,除尘和牵伸,此时最适合并条。同时,也应当尽量避免因静电所产生的缠绕。在并条过程中,还必须注意条干不均匀的发生。有两种类型的条干不匀,即有规律的条干不匀(机械波)和无规律条干不匀(牵伸波),前者是由于牵伸部分的机件发生故障而导致的周期性的粗细节,后者则是因纱条中的浮线纤维在牵伸过程中的不规则运动而导致的粗细节。所以在并条过程中必须维护好机件的稳定程度避免有规律的条干不匀(机械波)的产生,而且如发生无规律条干不匀(牵伸波),影响明显的情况下则需重新进行并条工艺。为保证并

条的均匀度,本次并条工艺采用两道并条,两道均采用4根的并条方式。并条工艺的主要技术参数见表3。

[0043]

表3并条工艺主要技术参数

[0044][0045]

在一并过程中同时进行静电纺丝,按照配比把微胶囊相变材料(mcpcm)固体微粒/pvb混合溶液分别配出来。

[0046]

微胶囊相变材料(mcpcm)固体微粒占纺丝液质量分数:0.5

‑

35%;

[0047]

pvb(分子量5万

‑

35万)占纺丝液质量分数:5

‑

30%。

[0048]

配比选择原则:微胶囊相变材料(mcpcm)固体微粒越多,储能调温效果越明显。

[0049]

根据配比把微胶囊相变材料(mcpcm)固体微粒与pvb放入无水乙醇中搅拌12

‑

36h至均匀。

[0050]

静电纺丝喷头为单喷头、多喷头或无喷头多射流等形式,接收端为条子平面,喷头对准条子,喷头距离条子3

‑

40cm,距离越短纤维越长。因为条子下方即为铁件,并整体接地,因此静电纺丝纳米纤维在通往接地的过程中,将被条子捕获,而沉积在条子上,在第一次条子合并过程中将被包覆混合在棉纤维内,在第二次条子合并过程中将进一步混合均匀。因此,静电纺丝纳米纤维优选在第一次并条时混合加入到条子中,这样有利于纳米纤维在条子中混合均匀。并且不建议在其他工序中混入纳米纤维,如果在并条之前的开清工序混入,将有打手击打纤维,而静电纺丝微纳米纤维强力比较差,纤维受到打击而损伤。

[0051]

6、粗纱工艺

[0052]

由于长绒棉纤维具有良好的弹性,蓬松度较高,而长绒棉纤维都有较高的吸湿性能,所以粗纱过程中应当保持温度在25℃

‑

26℃,相对湿度在55%

‑

65%,这样在工艺中的粗纱卷绕才会适中,粗纱的条干才会比较均匀。粗纱工艺过程中应当保持粗纱的伸长率不宜过长,不然会导致粗纱的条干不良。粗纱捻度不宜过大或过小,湿温度控制得当,可以使得粗纱的卷绕适中,不至于过松或过紧。粗纱机器应当定时清理,避免飞花附入,导致纤维聚集锭翼挂花使得粗纱条干不匀。粗纱工艺主要参数见表4。

[0053]

表4粗纱工艺主要参数

[0054][0055]

7、细纱工艺

[0056]

由于长绒棉纤维具有良好的吸湿性和蓬松度,在细纱过程中保持环境温度在25℃

‑

26℃,相对湿度在55%

‑

65%,这样有利于细纱的顺利进行。细纱的总牵伸和后区牵伸不宜过大,不然会导致细纱出现条干不匀。同样,胶圈钳口或罗拉隔距不适当,罗拉加压不足,也会导致细纱条干出现不匀。在细纱过程中需注意锭子上回丝缠绕和纱管成团回丝,这些都会导致局部胖纱的出现。细纱工艺主要参数见表5。

[0057]

表5细纱工艺主要参数

[0058][0059]

8、最后经过浆纱、织造得到储能调温混纺多功能纱线。

[0060]

利用储能调温混纺多功能纱线(储能调温静电纺纤维占比5%)制备紧度100%的织物,其抗紫外线性能测试结果见表6。

[0061]

表6抗紫外线性能测试结果

[0062][0063]

由表6可知,所制备的织物具有较好的抗紫外线性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1