纺纱自动捻接机的制作方法

1.本实用新型涉及纺纱和化纤技术领域,特别是涉及纺纱自动捻接机。

背景技术:

2.为了验证化纤纺纱成品纱锭的质量等级,每个纱锭必须在染色试验编织机上织5厘米长度的圆筒带,然后将该连续编织的圆筒带放入染色机内实施染色度测试,根据染色后的圆筒带上每节的染色度来测定化纤纱锭的质量等级。另外,圆筒编织带是由不同编制号的纱锭由操作工逐个人工打结,经染色试验编织机编织而成。整个上述工艺由一个操作工在一台染色试验编织机上完成。该种工艺每台染色试验编织机需要对应一个操作工人,使得企业的人力资源成本投入巨大,且人工打结的方式费时费力,大大增加了工人的劳动强度。

技术实现要素:

3.针对上述现有技术的缺点,本实用新型的目的是提供一种能自动对圆筒编织带自动打结的纺纱自动捻接机。

4.为实现上述目的,本实用新型的技术方案如下:

5.一种纺纱自动捻接机,所述捻接机包括:

6.至少一夹纱装置,用于架设及导入纱线,以用于实现纱线的固定;

7.至少一压纱捻接装置,以用于将至少两根单股纱线捻接成一股纱线。

8.其进一步技术方案在于:

9.所述至少一夹纱装置安装在伺服装置的活动端,以用于夹纱装置作多向运动;

10.所述伺服装置的固定端安装在移动装置上,以用于所述夹纱装置及所述伺服装置作位移;在所述移动装置及压纱捻接装置上均设置磁性装置,以用于移动装置与压纱捻接装置对接;

11.所述夹纱装置包括:

12.至少一导纱装置、至少一张力装置及至少一夹纱装置;

13.所述至少一导纱装置均固接于导纱底板上,所述导纱装置包括纱圈安装套筒,在所述纱圈安装套筒的一端套接导纱圈,所述纱圈安装套筒的另一端设置外螺纹以用于通过紧固件锁定在导纱底板上;

14.所述至少一夹纱装置均固接于夹纱底板上,在所述夹纱底板的一面设置至少一定位块以用于固定在伺服装置中;所述夹纱装置包括一连杆,在所述连杆的外径套设若干间隔布置的隔套,在所述隔套的两端均设置磁片,在呈相对的磁片之间通过压簧支撑定位;

15.所述至少一张力装置由上张力结构和下张力结构组成,所述上张力结构均固接在上安装板上,所述下张力结构均与下安装板固接,在所述下安装板的两侧还固接支架,所述支架具有一开口,所述上安装板可沿所述开口活动,使所述上张力结构相对于下张力结构开闭;

16.所述上张力结构包括上张力板、下张力板及弹性件,所述上张力板通过弹性件与下张力板连接;

17.所述下张力结构包括下张力架及螺杆,所述下张力架与所述螺杆连接,在所述下张力架上开设开口槽;

18.所述压纱捻接装置包括电气控制柜、plc控制台、伺服滑台、捻接器及一压纱机构,所述电气控制柜与机架连接,plc控制台与伺服滑台的驱动端电连接,所述伺服滑台的活动端连接活动底座,捻接器安装在所述活动底座并通过驱动机构控制启闭;

19.所述压纱机构安装在所述活动底座上;所述压纱机构包括气缸、气缸固定板、活动板、及立板,所述立板固接于活动底座上,所述气缸固定板与所述立板的一端固接,气缸固定在所述气缸固定板上,所述气缸的活塞连接活动板,在所述活动板上至少固接一压线板;

20.在所述机架上还固接一对定位块固定板,各定位块固定板均固接第二定位块,所述定位块的一侧设置用于容纳第一定位块的开口,在各开口处还设置一弹性顶块;

21.在所述立板的一侧还固接侧固定板,所述侧固定板的一端固接固定器安装板,纱线固定器固接在所述固定器安装板上;所述侧固定板的另一端固接推线杆安装座,立柱固接于所述推线杆安装座上,所述立柱的外侧固接推线杆;

22.还包括一染色装置,所述染色装置包括压块和墨盒,所述压块通过压块安装板与活动板固接,所述墨盒通过墨盒安装座与侧固定板固接;

23.所述磁性装置包括至少一磁板及至少一电磁吸盘;

24.所述伺服装置包括底座,底座上设置至少一第二滑台及第二滑块,各第二滑块与第二滑台滑动连接,在第二滑块上共同安装一第一滑板,所述第一滑板的内部滑动连接第二滑板,在所述第一滑板的外侧螺接锁紧杆;

25.所述移动装置包括型材框架,所述型材框架由至少两根纵向型材、至少两根下横向型材围合成型,在各纵向型材的一面设置万向脚轮,各纵向型材的两端分别连接垂向型材,在左右相邻的垂向型材之间连接上横向型材,在前后相邻的垂向型材之间通过加强块连接侧向型材,在各侧向型材上连接第一滑台,第一滑块与所述第一滑台滑动连接,在各第一滑块上固接支撑板,在相邻支撑板之间固接同步杆。

26.本实用新型的有益技术效果如下:

27.(一)移动装置的设置可实现夹纱装置、伺服装置相对于压纱捻接装置的移动,省时省力,避免工人在纱锭车与压纱捻接机之间来回走动浪费时间,通过移动装置靠近纱锭车可连续将几十股纱线快速、方便的架设。

28.(二)磁性装置的设置使得移动装置可与压纱捻接装置定位组合成一体,便于工人架设。

29.(三)夹纱装置的设置可实现纱线的导纱、张力调节嵌纱、夹纱,从而保证纱线在该捻接过程中不会脱落,架纱快速方便,每根纱线的架设可在1s内完成。

30.(四)伺服装置的设置实现夹纱装置中张力装置、夹纱装置相对压纱捻接装置的整体往复移动,从而实现纱线整体紧绷且平行的设置于压纱捻接装置上,便于后续的捻接工序。

31.(五)夹纱装置具有第一定位块、压纱捻接装置上设置第二定位块,使得夹纱装置可与伺服装置分离并定位在压纱捻接装置的机架中,从而保证纱线的紧绷拉直的架设。

32.(六)压纱捻接装置的设置可实现捻接器受伺服驱动并在各节点对两股纱线进行捻接,压线板、活动板的设置可实现两股纱线同时压入捻接器的捻接腔中,同时推线杆保证相邻两股纱线之间间距缩小并处于可靠的捻接范围内。

附图说明

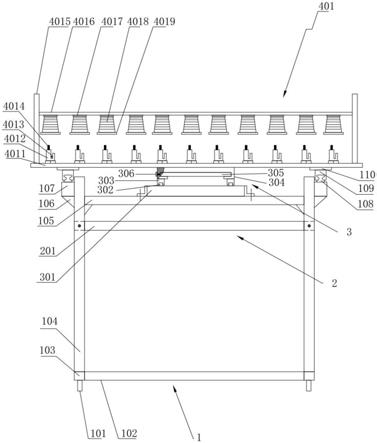

33.图1示出了本实用新型实施例一种纺纱自动捻接机中移动式导纱机构的结构示意图。

34.图2示出了本实用新型实施例一种纺纱自动捻接机中伺服装置的结构示意图。

35.图3示出了本实用新型实施例一种纺纱自动捻接机中张力装置的结构示意图。

36.图4示出了本实用新型实施例一种纺纱自动捻接机中夹纱装置的结构示意图。

37.图5示出了本实用新型实施例一种纺纱自动捻接机中导纱装置的结构示意图。

38.图6示出了本实用新型实施例一种纺纱自动捻接机中导纱装置、张力装置加夹纱装置动作示意图。

39.图7示出了本实用新型实施例一种纺纱自动捻接机中压纱捻接机构的结构示意图。

40.图8示出了本实用新型实施例一种纺纱自动捻接机中捻接装置的主视图。

41.图9示出了本实用新型实施例一种纺纱自动捻接机中捻接装置的俯视图。

42.图10示出了本实用新型实施例一种纺纱自动捻接机中压纱装置的主视图。

43.图11示出了本实用新型实施例一种纺纱自动捻接机中压纱装置的正视图。

44.图12示出了本实用新型实施例一种纺纱自动捻接机的捻接示意图。

45.附图中的标记如下:

46.1、移动装置;101、万向脚轮;102、下横向型材;103、纵向型材;104、垂向型材;105、上横向型材;106、加强块;107、侧向型材;108、第一滑台;109、第一滑块;110、支撑板;111、同步杆; 2、磁性装置;201、磁板;202、电磁吸盘;3、伺服装置;301、底座;302、第二滑台;303、第二滑块;304、第一滑板;305、第二滑板;306、锁紧杆;401、张力装置;4010、定位板;4011、下安装板; 4012、下张力架;4013、开口槽;4014、螺杆;4015、支架;40151、开口;4016、上安装板;4017、上张力板;4018、弹簧;4019、下张力板;402、夹纱装置;4021、隔套;4022、磁片;4023、压簧;4024、连杆;4025、夹纱底板;4026、固定座;4027、第一定位块;4028、粘结条;403、导纱装置;4031、导纱圈;4032、纱圈安装套筒;4033、外螺纹;4034、导纱底板;5、压纱捻接装置;501、电气控制柜;502、plc控制台;503、机架;504、第一丝杆;505、第一丝杆螺母;506、活动底座;507、第一丝杆座;508、捻接器;509、固定器安装板; 510、纱线固定器;511、压线板;512、气缸;513、气缸固定板;514、活动板;515、侧固定板;516、第一弹性联轴器;517、轴承;518、法兰联轴器;519、第一步进电机;520、第二步进电机;521、第二弹性联轴器;522、第二丝杆座;523、定位块固定板;524、第二定位块;5241、弹性顶块;525、立板;526、推线杆安装座;527、立柱;528、推线杆;529、压块安装板;530、压块;531、墨盒安装座; 532、墨盒。

具体实施方式

47.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施

例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

48.下面结合附图对本实用新型请求保护的纺纱自动捻接机,以用于为例进行详细介绍说明,但如本领域技术人员可以理解的。

49.如图1、图7所示,本实施例涉及纺纱自动捻接机,所述纺纱自动捻接机包括:

50.至少一夹纱装置,用于架设及导入纱线,以用于实现纱线的固定;如图1至图6所示,上述夹纱装置包括至少一导纱装置403、至少一张力装置401及至少一夹纱装置402,如图6所示,优选的,本实施例一纺纱自动捻接机中张力装置401位于导纱装置403及夹纱装置402之间。

51.如图5、图6所示,所述导纱装置403均固接于导纱底板4034 上,导纱装置403包括纱圈安装套筒4032,在纱圈安装套筒4032的一端套接导纱圈4031,导纱圈4031卷绕成单线圈结构。纱圈安装套筒4032的另一端设置外螺纹4033在导纱底板4034上开设多个用于安装导纱圈安装套筒4032的孔,各导纱圈安装套筒4032穿过该孔并通过螺母与外螺纹4033螺接,以用于将纱圈安装套筒锁定在导纱底板4034上。

52.如图4所示,夹纱装置402均固接于夹纱底板4025上,在夹纱底板4025的底面设置至少一定位块以用于固定在伺服装置的第二滑板305上,优选的,本实施例中第一定位块4027为一对,相邻第一定位块4027之间的间距可卡入第二滑板305。在架纱底板4025的顶面设置至少一固定座4026,该固定座4026用于支撑隔条4021。该夹纱装置402包括一连杆4024,在连杆4024的外径套设若干间隔布置的隔套4021,在隔套4021的两端均设置磁片4022,在呈相对布置的磁片4022之间通过压簧4023支撑定位。在上述夹纱装置402的一侧、在架纱底板4025上还固定一块粘结条4028,用于将纱线粘住防止其脱落,该粘结条4028为魔术贴结构,其并不影响纱线的运动。

53.如图1、图3所示,上述张力装置403由上张力结构和下张力结构组成,上张力结构均固接在上安装板4016上,下张力结构均与下安装板4011固接,在下安装板4011的两侧还固接支架4015,如图2 所示,支架4015具有一开口40151,上安装板4016可沿开口40151 活动,使上张力结构相对于下张力结构开闭。该开口40151处具有一止口,使得上安装板4016可架设在该止口处进行架纱,上安装板4016 可通过定位板4010与支架4015固接,使所述上安装板4016相对于下安装板4011的位置固定,上述方式为手动式,也可采用机械式,增加一驱动件,使其可驱动上安装板4016上下移动,从而实现上安装板4016相对于下安装板4011自动开闭。

54.如图1、图3所示,上张力结构包括上张力板4017、下张力板 4019及弹簧4018,上张力板4017通过弹簧4018与下张力板4019连接;下张力结构包括下张力架4012及螺杆4014,下张力架4012与螺杆4014连接,在下张力架4012上开设开口槽4013,纱线嵌接于该开口槽4013内,由于弹簧4018具有弹性力,使得下张力板4019 受弹性作用可上下浮动,保证纱线的顺利抽出且不断线。

55.上述至少一夹纱装置安装在伺服装置3的活动端,以用于夹纱装置作多向运动。优选的,本实施例一纺纱自动捻接机中伺服装置3包括底座301,底座301的表面设置一对第二滑台302及第二滑块303,各第二滑块303与第二滑台302滑动连接,在第二滑块303上共同安装一第一滑板304,所述第一滑板304的内部滑动连接第二滑板305,在所述第一滑板304的

外侧螺接锁紧杆306,所述锁紧杆306用于限制第二滑板305相对于第一滑板304滑动,第一滑板304表面与张力装置401的下安装板4011固接,该第一滑板304还可配合于夹纱装置402的一对定位块之间。

56.上述伺服装置3的固定端安装在移动装置1上,以用于夹纱装置及伺服装置作位移;如图1所示,本实施例一纺纱自动捻接机中移动装置1包括型材框架,型材框架由至少两根纵向型材103、至少两根下横向型材102围合成型,在各纵向型材103的一面设置万向脚轮 101,各纵向型材103的两端分别连接垂向型材104,在左右相邻的垂向型材104之间连接上横向型材105,在前后相邻的垂向型材104 之间通过加强块106连接侧向型材107,在各侧向型材107上连接第一滑台108,第一滑块109与第一滑台108滑动连接,在各第一滑块 109上固接支撑板110,该支撑板110用于支撑下安装板4011,防止其受力后两边受力下垂。如图6所示,上述相邻支撑板110之间固接同步杆111,该同步杆111的中心处通过紧固件与第二滑板305固接。

57.如图7至图12所示,本实施例一纺纱自动捻接机还包括至少一压纱捻接装置,以用于将至少两根单股纱线捻接成一股纱线。

58.如图1所示,压纱捻接装置包括电气控制柜501、plc控制台502、伺服滑台、捻接器508及一压纱机构,电气控制柜501与机架503连接,plc控制台502与伺服滑台的驱动端电连接,伺服滑台的活动端连接活动底座506,捻接器508安装在活动底座506并通过驱动机构控制启闭。

59.其中上述伺服滑台包括第一步进电机519,第一步进电机519的输出端通过第二弹性联轴器521与第一丝杆504的一端连接,第一丝杆504的另一端贯穿第二丝杆座422,在第一丝杆504上螺接第一丝杆螺母505。

60.上述捻接器508的驱动机构为第二步进电机520,第二步进电机520的输出端通过法兰联轴器518、轴承517与第一弹性联轴器516 连接,该第一弹性联轴器516与捻接器508的输出端连接。该捻接器 508的气源由空气总成提供,该捻接器508的气动压力为0.6~0.7mpa,对于少数特征纱线的退捻气动压力可调整至0.7mpa以上。

61.如图7至图12所示,压纱机构安装在活动底座506上,活动底座506与第一丝杆螺母505固接,压纱机构包括气缸512、气缸固定板513、活动板514、及立板525,立板525固接于活动底座506上,气缸固定板513与立板525的一端固接,气缸512固定在气缸固定板 513上,气缸512的活塞连接活动板514,在活动板514上至少固接一压线板511。优选的,本实施例一纺纱自动捻接机中压线板511为一对,分别固接在活动板514的左右两侧。

62.如图9所示,在机架503上还固接一对定位块固定板523,各定位块固定板523均固接第二定位块524,定位块524的一侧设置用于容纳第一定位块4027的开口,在各开口处还设置一弹性顶块5241。如图4所示,该开口的长宽均与第一定位块4027的适配,使得第一定位块4027能卡入该开口,同时第一定位块4027接触弹性顶块5241,弹性顶块5241受力压缩并始终顶紧在第一定位块4027的外侧,从而实现整个夹纱装置402卡接在机架503上。

63.在立板525的一侧还固接侧固定板515,侧固定板515的一端固接固定器安装板509,纱线固定器510固接在固定器安装板509上;侧固定板515的另一端固接推线杆安装座526,立柱527固接于推线杆安装座526上,立柱527的外侧固接推线杆528。还包括一染色装置,染色装置包括压块530和墨盒532,压块530通过压块安装板529 与活动板514固接,墨盒

532通过墨盒安装座531与侧固定板515固接。

64.在移动装置及压纱捻接装置上均设置磁性装置,以用于移动装置与压纱捻接装置对接。该磁性装置2包括磁板201和至少一电磁吸盘 202,其中磁板201固接于一对垂向型材104之间。电磁吸盘202为一对并固定在点气控制柜501上,该电磁吸盘202的安装位置与磁板 201对应。

65.本实用新型的具体工作过程如下:

66.架纱动作:

67.工人通过移动装置1将夹纱装置连通伺服装置3整体移动至纱锭车,如图2所示,解除定位4010与支架4015的固定,将上安装板 4016移动至开口40151的止口处,使该上安装板4016可搁置在止口上。工人从纱锭车上标设编号纱锭上去下纱头,将纱头打圈绕接导纱圈4031后穿出,然后经过下张力架4012上的开口槽,最后穿过两片磁片4022之间,相邻抵接的连片磁片4022为正负极磁片,穿过后将其粘接在粘接条4028上。每根纱线的架设时间为1s,每个纱锭采用上述方法架设,全部架设完毕后将上安装板4016如图2箭头所示方向放下,同时通过定位板4010将下安装板4016位置固定,弹簧 4018受重力影响伸出并使得下张力板4019穿过下张力架4012,纱头从下张力板4019与下张力架4012之间的间隙穿出。

68.移纱动作:

69.工人将夹纱装置、伺服装置3及移动装置1整体移动至压纱捻接装置5附近,启动电磁吸盘202使其具备磁性吸附力将磁板201牢牢吸附,使得压纱捻接装置5与移动装置1无法分开。

70.接着如图6所示,工人手动控制伺服装置移动,第二滑块303在沿第二滑台302作直线位移,使第一滑板304靠近压纱捻接装置5,该过程中第一滑板304通过锁紧杆306与第二滑板305锁定。如图1、图2及图6所示,当第一滑板304滑动至极限位置后,解除锁紧杆 306的锁定,移动第二滑板305,使卡接在第二滑板305上的夹纱装置402整体移动至机架503处(如图9所示),工人取下夹纱装置402,然后将夹纱底板4025底部的第一定位块4027嵌入第二定位块524的开口中,受弹性顶块5241的作用使夹纱装置402卡紧在机架503中。

71.此时工人关闭电磁吸盘202,将移动装置1连同伺服装置3整体反推,使所有纱线呈水平平行横跨在压线捻接装置5的正上方。

72.压纱推纱动作:

73.推纱:如图9至图11所示,当纱线横跨在压线捻接装置5中捻接器508的上方时,由于相邻两股纱线间的间距较大,且两股纱线有可能并未进入到捻接器508的捻接头中,如图7至图9所示,工人在 plc控制台502中输入控制命令,第一步进电机519接收命令并控制第一丝杆504旋转,第一丝杆螺母505沿第一丝杆504作轴向移动带动活动底座506移动至两股纱线之间,如图12所示,在该过程中推线杆528接触其中一股纱线,并推动一股纱线向另一股纱线靠近,使两股纱线紧密靠近并位于捻接器508的捻接头上方。

74.压纱:为了满足将两股纱线在捻接器508中捻接,如图8至图 11所示,plc控制台502发出指令,气缸512启动使其活塞带动活动板514相对于立板525向下运动,由于活动板514的左右两侧分别固定压线板511,使压线板511也下行,压线板511的下行过程中接触两个纱线,并将其下压至捻接器508的捻接头中。

75.标色:如图12所示,压线板511下行过程中,由于活动板514 的一侧固接压块安装

板529,使得压块530也跟着活动板514一起下行,压块530下行后接触纱线并将其压入墨盒532中着色,由此实现了每一节纱线的分段标色,使得在最后整条连续圆筒编织带上能看到分段标色,以对应纱锭。

76.捻接:如图8至图11所示,到位后第二步进电机520工作,其通过法兰联轴器518、轴承517、第一弹性联轴器516的机械传动完成依次旋转捻接(打结),在该过程中主要是实现两股纱线在捻接腔内退捻和断头切除,捻接完毕之后压纱动作复位,同时plc控制台 502控制伺服滑台中的第一丝杆螺母505前进一个工位准备下一次捻接,纱线捻接完成之后将纱头穿过纱线固定器510,然后穿入染色试验编织机。

77.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

78.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1