一种全自动熔喷布入料系统的制作方法

1.本发明涉及熔喷布加工制造技术领域,具体为一种全自动熔喷布入料系统。

背景技术:

2.熔喷布主要以聚丙烯为主要原料,是口罩生产中最核心的布料,具有空隙多、结构蓬松、抗褶皱能力好的特点,有很好的过滤性、屏蔽性、绝热性和吸油性的效果。

3.在熔喷布布料加工制作过程中,需要先将制作原料聚丙烯制成碎块并加入到加热设备中持续高温加热生成熔液,再由喷丝孔喷射到转动皮带上随皮带转动进行后续加工操作,但是在传统的熔喷布原料加热工作前,大量的物料进入到加热设备时,一旦投入物料直径过大,或者量过多时就会使入料口堵塞,无法进入到设备内部进行加热,从而影响熔喷布的加工效率,需要改进,故而我们提出了一种全自动熔喷布入料系统来解决上述问题。

4.该一种全自动熔喷布入料系统,通过可活动的进料管,使进料管内的摆杆持续摆动,避免物料在入料口堆积,增加了入料效率,最终提高熔喷布布料整体生产效率。

技术实现要素:

5.为实现上述防止熔喷布布料原料入料时发生堵塞的目的,本发明提供如下技术方案:一种全自动熔喷布入料系统,包括底板、进料组件与分料组件,所述底板的顶部固定安装有加工罐,所述加工罐的左侧内壁固定安装有进气管,所述加工罐的底部内壁固定安装有出液盒,所述加工罐的顶部内壁与进料组件的外壁活动连接,所述加工罐的内壁与分料组件的正面与背面固定连接;

6.所述进料组件包括进料管,所述进料管的左侧固定安装有连接块,所述连接块的顶部固定安装有第一弹簧,所述的底部活动连接有弹性铁片,所述弹性铁片的右侧固定安装有导杆,所述导杆的外壁活动连接有密封圈,所述导杆的右侧活动连接有联动杆,所述联动杆的底部固定安装有第一齿轮,所述第一齿轮的外壁活动连接有第二齿轮,所述第二齿轮的正面固定安装有摆杆,所述摆杆的右侧外壁固定安装有弹力圈,所述进料管的左侧外壁活动连接有支撑杆,所述支撑杆的底部活动连接有第一滑块,所述第一滑块的左侧固定安装有第二弹簧,所述第一滑块的外壁活动连接有限位环;

7.所述分料组件包括转动轮,所述转动轮的内壁活动连接有连接轴,所述转动轮的左侧正面活动连接有伸缩弯杆,所述转动轮的顶部外壁活动连接有弧形板,所述弧形板的正面活动连接有弧形恒压杆,所述弧形恒压杆的底部活动连接有第二滑块,所述转动轮的内壁活动连接有配重球。

8.作为优化,所述底板的数量有两个,两个底板的相对一侧活动连接有转动皮带,两个底板的顶部分别通过两个支撑柱与加工罐的底部固定连接,使得加工罐内加工过后的熔喷布原料能够从加工罐底部的出液盒流出喷射到转动皮带上发,从而形成熔喷布料。

9.作为优化,所述进气管的数量有四个,四个进气管以加工罐的圆心为中心呈环状均匀分布,四个进气管靠近加工罐中心的一侧分别贯穿加工罐的外壁并延伸至加工罐的底

部内壁,设置四个进气管方便物料落入到加工罐内壁时四个进气管能够有效将加热后的气体导入至加工罐内对物料加热生成熔喷布液。

10.作为优化,所述连接块的数量有四个,四个连接块分别以进料管的圆心为中心呈环状均匀分布,加工罐的顶部内壁开设有与四个连接块相适配的活动槽,进料管分别通过四个连接块与加工罐内壁活动连接,设置四个连接块使得进料管下移时更加稳定,从而促使四个弹性铁片都能受力弯曲。

11.作为优化,每个所述连接块的顶部均固定安装有数量为两个的第一弹簧,每个第一弹簧的顶部分别与加工罐的顶部内壁固定连接,四个密封圈远离进料管圆心的一侧分别与进料管的内壁固定连接,设置第一弹簧使得进料管后续受力上移时能够上下摆动,更加方便物料脱落。

12.作为优化,所述联动杆的底部通过第一轴杆与第一齿轮的内壁固定连接,第一轴杆的外壁通过第一限位轴套与进料管的左侧内壁活动连接,第二齿轮的正面通过第二轴杆与摆杆的顶部背面固定连接,第二轴杆的外壁通过第二限位轴套与进料管的左侧内壁活动连接,使得联动杆受导杆推动时能够正常带动第一齿轮转动,从而能够与第二齿轮之间啮合,最终带动摆杆摆动。

13.作为优化,所述支撑杆的底部通过第三轴套与第一滑块的顶部活动连接,限位环的顶部开设有第三轴套相适配的滑槽,使得进料管下移时带动支撑杆能够正常以第三轴套的轴心转动,并能够推动第一滑块移动。

14.作为优化,所述分料组件的数量有两个,两个分料组件以加工罐的垂直中心线为轴对称分布,每个分料组件中伸缩弯杆的数量有两个,两个伸缩弯杆的右侧底部相对一侧分别与转动轮的正面与背面活动连接,两个伸缩弯杆的左侧顶部相对一侧分别与第一滑块的正面与背面活动连接,使得转动轮旋转时可以拉动第一滑块移动,设置伸缩弯杆使得两个第一滑块相背移动时可以使伸缩弯杆伸展而不会使转动轮转动。

15.作为优化,所述弧形板的宽度大于进料管底部的直径,使得物料从进料管底部落出后可以被弧形板承接,每个分料组件中弧形板的数量有四个,弧形恒压杆的数量有八个,每两个弧形恒压杆为一组,每组中两个弧形恒压杆远离转动轮圆心的一侧分别与每个弧形板的正面与背面活动连接,每组中两个弧形恒压杆靠近转动轮圆心的一侧分别穿过转动轮的外壁并与每个第二滑块的正面与背面活动连接,转动轮的内壁开设与六个配重球相适配的弧形槽,使得当进料管受重下移并移动到转动轮顶部时可以挤压此时位于顶部的弧形板向转动轮圆心转动收缩,而不会使转动轮发生旋转。

16.一种全自动熔喷布入料方法,具体步骤如下:

17.s1、准备工作,取生成熔喷布的原料聚丙烯50~100kg,使用专业工具将聚丙烯原料分成直径3

‑

6cm的碎块若干,使用桶装器皿盛装;

18.s2、投入原料,将盛装有聚丙烯碎块的器皿口对准进料管的开口,向进料管缓慢倒入;

19.s3、进料组件开始工作,聚丙烯碎块进入到进料管后,一旦发生物料堵塞,使得进料管产生重力下移,下移过程中带动连接块下移并挤压弹性铁片,最终触发摆杆向进料管圆心靠近摆动,松动一部分堵塞的物料;

20.s4、分料组件开始工作,待一部分物料松动并下落后,落入到分料组件中的弧形板

上方,弧形板会承接下落的物料,从而向转动轮提供作用力,带动转动轮转动;

21.s5、进料组件与分料组件联动工作,在分料组件中的转动轮转动时,会使得转动轮正面与背面活动连接的伸缩弯杆转动,从而拉动第一滑块向限位环的圆心靠近移动,将进料管向上抬升一定距离,从而进行联动,方便进料管内疏通物料;

22.s6、开始加热工作,疏通后的物料落入到加工罐内壁的出液盒顶部,此时向四个进气管通入加热后的气体,持续加热10~20min,将物体原料转变为液体。

23.s7、熔化后的原料,堆积在出液盒顶部,此时启动出液盒工作,将熔液流入出液盒并从出液盒底部的喷丝头喷出,最终喷落到转动皮带上方,随着转动皮带持续转动,将喷射出的熔液形成熔喷布。

24.本发明的有益效果是:该一种全自动熔喷布入料系统及入料方法,通过设置进料组件,使得当熔喷布原料进入到加工罐内部时,一旦发生入料堵塞即可带动进料管移动从而触发进料管内的摆杆摆动,将堵塞入料管的物料松动,防止物料堆积无法进料。

25.该一种全自动熔喷布入料系统及入料方法,通过设置分料组件,使得当物料持续进料,影响到进料管持续下移,无法触发摆杆往复摆动松动堵塞的物料时,能够通过散落的一部分物料重量触发分料组件中的转动轮转动,从而能够向进料管提供一定的抬升力,最终使得进料管能够上移,触发摆杆回收,从而强化物料松动效率,达到物料能够顺畅进入进料管的目的。

附图说明

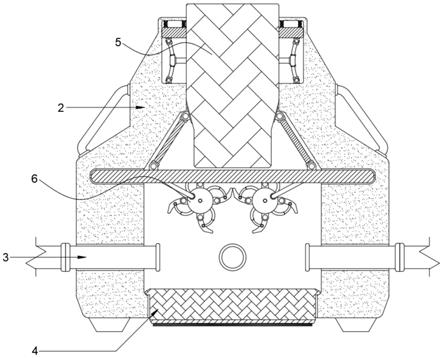

26.图1为本发明结构示意图;

27.图2为本发明加工罐结构剖视放大图;

28.图3为本发明进料组件剖视图;

29.图4为本发明图3中a处结构放大示意图;

30.图5为本发明图3中b处结构放大示意图;

31.图6为本发明分料组件局部放大剖视图。

32.图中:1、底板;2、加工罐;3、进气管;4、出液盒;5、进料组件;6、分料组件;501、进料管;502、连接块;503、第一弹簧;504、弹性铁片;505、导杆;506、密封圈;507、联动杆;508、第一齿轮;509、第二齿轮;510、摆杆;511、弹力圈;512、支撑杆;513、第一滑块;514、第二弹簧;515、限位环;601、转动轮;602、连接轴;603、伸缩弯杆;604、弧形板;605、弧形恒压杆;606、第二滑块;607、配重球。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1

‑

2,一种全自动熔喷布入料系统,包括底板1、进料组件5与分料组件6,底板1的顶部固定安装有加工罐2,加工罐2的左侧内壁固定安装有进气管3,进气管3的数量有四个,四个进气管3以加工罐2的圆心为中心呈环状均匀分布,四个进气管3靠近加工罐2

中心的一侧分别贯穿加工罐2的外壁并延伸至加工罐2的底部内壁,设置四个进气管3方便物料落入到加工罐2内壁时四个进气管3能够有效将加热后的气体导入至加工罐2内对物料加热生成熔喷布液,加工罐2的底部内壁固定安装有出液盒4,底板1的数量有两个,两个底板1的相对一侧活动连接有转动皮带,两个底板1的顶部分别通过两个支撑柱与加工罐2的底部固定连接,使得加工罐2内加工过后的熔喷布原料能够从加工罐2底部的出液盒4流出喷射到转动皮带上发,从而形成熔喷布料,加工罐2的顶部内壁与进料组件5的外壁活动连接,加工罐2的内壁与分料组件6的正面与背面固定连接;

35.请参阅图3

‑

5,进料组件5包括进料管501,进料管501的左侧固定安装有连接块502,连接块502的顶部固定安装有第一弹簧503,连接块502的底部活动连接有弹性铁片504,连接块502的数量有四个,四个连接块502分别以进料管501的圆心为中心呈环状均匀分布,加工罐2的顶部内壁开设有与四个连接块502相适配的活动槽,进料管501分别通过四个连接块502与加工罐2内壁活动连接,设置四个连接块502使得进料管501下移时更加稳定,从而促使四个弹性铁片504都能受力弯曲,弹性铁片504的右侧固定安装有导杆505,导杆505的外壁活动连接有密封圈506,每个连接块502的顶部均固定安装有数量为两个的第一弹簧503,每个第一弹簧503的顶部分别与加工罐2的顶部内壁固定连接,四个密封圈506远离进料管501圆心的一侧分别与进料管501的内壁固定连接,设置第一弹簧503使得进料管501后续受力上移时能够上下摆动,更加方便物料脱落,导杆505的右侧活动连接有联动杆507,联动杆507的底部固定安装有第一齿轮508,第一齿轮508的外壁活动连接有第二齿轮509,第二齿轮509的正面固定安装有摆杆510,联动杆507的底部通过第一轴杆与第一齿轮508的内壁固定连接,第一轴杆的外壁通过第一限位轴套与进料管501的左侧内壁活动连接,第二齿轮509的正面通过第二轴杆与摆杆510的顶部背面固定连接,第二轴杆的外壁通过第二限位轴套与进料管501的左侧内壁活动连接,使得联动杆507受导杆505推动时能够正常带动第一齿轮508转动,从而能够与第二齿轮509之间啮合,最终带动摆杆510摆动,摆杆510的右侧外壁固定安装有弹力圈511,进料管501的左侧外壁活动连接有支撑杆512,支撑杆512的底部活动连接有第一滑块513,第一滑块513的左侧固定安装有第二弹簧514,第一滑块513的外壁活动连接有限位环515,支撑杆512的底部通过第三轴套与第一滑块513的顶部活动连接,限位环515的顶部开设有第三轴套相适配的滑槽,使得进料管501下移时带动支撑杆512能够正常以第三轴套的轴心转动,并能够推动第一滑块513移动;

36.请参阅图3

‑

6,分料组件6包括转动轮601,转动轮601的内壁活动连接有连接轴602,转动轮601的左侧正面活动连接有伸缩弯杆603,分料组件6的数量有两个,两个分料组件6以加工罐2的垂直中心线为轴对称分布,每个分料组件6中伸缩弯杆603的数量有两个,两个伸缩弯杆603的右侧底部相对一侧分别与转动轮601的正面与背面活动连接,两个伸缩弯杆603的左侧顶部相对一侧分别与第一滑块513的正面与背面活动连接,使得转动轮601旋转时可以拉动第一滑块513移动,设置伸缩弯杆603使得两个第一滑块513相背移动时可以使伸缩弯杆603伸展而不会使转动轮601转动,转动轮601的顶部外壁活动连接有弧形板604,弧形板604的正面活动连接有弧形恒压杆605,弧形恒压杆605的底部活动连接有第二滑块606,转动轮601的内壁活动连接有配重球607,弧形板604的宽度大于进料管501底部的直径,使得物料从进料管501底部落出后可以被弧形板604承接,每个分料组件6中弧形板604的数量有四个,弧形恒压杆605的数量有八个,每两个弧形恒压杆605为一组,每组中两

个弧形恒压杆605远离转动轮601圆心的一侧分别与每个弧形板604的正面与背面活动连接,每组中两个弧形恒压杆605靠近转动轮601圆心的一侧分别穿过转动轮601的外壁并与每个第二滑块606的正面与背面活动连接,转动轮601的内壁开设与六个配重球607相适配的弧形槽,使得当进料管501受重下移并移动到转动轮601顶部时可以挤压此时位于顶部的弧形板604向转动轮601圆心转动收缩,而不会使转动轮601发生旋转。

37.在使用时,请参阅图1

‑

6,使用者将待加热的熔喷布原料,聚丙烯碎块从加工罐2顶部加入,并经过进料管501,一旦当加入的聚丙烯碎块颗粒过大或过多时导致进料管501被堵塞时,此时进料管501会被堵塞的物料堆积,产生重力,从而带动四个连接块502同时下移,下移过程中会挤压四个弹性铁片504弯曲,使得每个弯曲的弹性铁片504挤压对应的导杆505向进料管501圆心移动,移动过程中,导杆505会分别带动对应的联动杆507底部绕轴转动,从而使第一齿轮508转动,转动时会开始与对应的第二齿轮509之间啮合,带动第二齿轮509以第一齿轮508相反方向旋转,最终带动每个对应的摆杆510底部向进料管501圆心位置摆动,将一部分堵塞进料管501的物料松动下落,与此同时,随着进料管501下移,也会使两个支撑杆512底部分别以第三轴套的轴心相对转动,并推动两个第一滑块513相背移动,两个第一滑块513相背移动时,会拉动左右两侧的伸缩弯杆603伸展但是不会使两个转动轮601转动,此时分料组件6开始工作,随着一部分下落的物料下坠,会坠落到两个分料组件6上对应的弧形板604上方,弧形板604受力时会分别带动左右两个转动轮601以顺、逆时针相反转动,每个转动轮601内壁的配重球607也会受到重力影响,使得每个转动轮601获得更大的转动势能,转动轮601转动时会分别带动对应的伸缩弯杆603转动,最终将每个对应的第一滑块513相对移动一定距离,最终迫使两个支撑杆512能够将进料管501向上抬升一定距离,使摆杆510一定程度上形成往复摆动,将堆积的物料松动,保证顺畅入料。

38.实施例一:

39.s1、准备工作,取生成熔喷布的原料聚丙烯50kg,使用专业工具将聚丙烯原料分成直径3cm的碎块若干,使用桶装器皿盛装;

40.s2、投入原料,将盛装有聚丙烯碎块的器皿口对准进料管3的开口,向进料管3缓慢倒入;

41.s3、进料组件5开始工作,聚丙烯碎块进入到进料管2后,一旦发生物料堵塞,使得进料管2产生重力下移,下移过程中带动连接块502下移并挤压弹性铁片504,最终触发摆杆510向进料管2圆心靠近摆动,松动一部分堵塞的物料;

42.s4、分料组件6开始工作,待一部分物料松动并下落后,落入到分料组件6中的弧形板604上方,弧形板604会承接下落的物料,从而向转动轮601提供作用力,带动转动轮601转动;

43.s5、进料组件5与分料组件6联动工作,在分料组件6中的转动轮601转动时,会使得转动轮601正面与背面活动连接的伸缩弯杆603转动,从而拉动第一滑块513向限位环515的圆心靠近移动,将进料管501向上抬升一定距离,从而进行联动,方便进料管3内疏通物料;

44.s6、开始加热工作,疏通后的物料落入到加工罐2内壁的出液盒4顶部,此时向四个进气管3通入加热后的气体,持续加热10min,将物体原料转变为液体;

45.s7、熔化后的原料,堆积在出液盒4顶部,此时启动出液盒4工作,将熔液流入出液盒4并从出液盒4底部的喷丝头喷出,最终喷落到转动皮带上方,随着转动皮带持续转动,将

喷射出的熔液形成熔喷布。

46.实施例二:

47.s1、准备工作,取生成熔喷布的原料聚丙烯75kg,使用专业工具将聚丙烯原料分成直径4.5cm的碎块若干,使用桶装器皿盛装;

48.s2、投入原料,将盛装有聚丙烯碎块的器皿口对准进料管3的开口,向进料管3缓慢倒入;

49.s3、进料组件5开始工作,聚丙烯碎块进入到进料管2后,一旦发生物料堵塞,使得进料管2产生重力下移,下移过程中带动连接块502下移并挤压弹性铁片504,最终触发摆杆510向进料管2圆心靠近摆动,松动一部分堵塞的物料;

50.s4、分料组件6开始工作,待一部分物料松动并下落后,落入到分料组件6中的弧形板604上方,弧形板604会承接下落的物料,从而向转动轮601提供作用力,带动转动轮601转动;

51.s5、进料组件5与分料组件6联动工作,在分料组件6中的转动轮601转动时,会使得转动轮601正面与背面活动连接的伸缩弯杆603转动,从而拉动第一滑块513向限位环515的圆心靠近移动,将进料管501向上抬升一定距离,从而进行联动,方便进料管3内疏通物料;

52.s6、开始加热工作,疏通后的物料落入到加工罐2内壁的出液盒4顶部,此时向四个进气管3通入加热后的气体,持续加热15min,将物体原料转变为液体;

53.s7、熔化后的原料,堆积在出液盒4顶部,此时启动出液盒4工作,将熔液流入出液盒4并从出液盒4底部的喷丝头喷出,最终喷落到转动皮带上方,随着转动皮带持续转动,将喷射出的熔液形成熔喷布。

54.实施例三:

55.s1、准备工作,取生成熔喷布的原料聚丙烯100kg,使用专业工具将聚丙烯原料分成直径6cm的碎块若干,使用桶装器皿盛装;

56.s2、投入原料,将盛装有聚丙烯碎块的器皿口对准进料管3的开口,向进料管3缓慢倒入;

57.s3、进料组件5开始工作,聚丙烯碎块进入到进料管2后,一旦发生物料堵塞,使得进料管2产生重力下移,下移过程中带动连接块502下移并挤压弹性铁片504,最终触发摆杆510向进料管2圆心靠近摆动,松动一部分堵塞的物料;

58.s4、分料组件6开始工作,待一部分物料松动并下落后,落入到分料组件6中的弧形板604上方,弧形板604会承接下落的物料,从而向转动轮601提供作用力,带动转动轮601转动;

59.s5、进料组件5与分料组件6联动工作,在分料组件6中的转动轮601转动时,会使得转动轮601正面与背面活动连接的伸缩弯杆603转动,从而拉动第一滑块513向限位环515的圆心靠近移动,将进料管501向上抬升一定距离,从而进行联动,方便进料管3内疏通物料;

60.s6、开始加热工作,疏通后的物料落入到加工罐2内壁的出液盒4顶部,此时向四个进气管3通入加热后的气体,持续加热20min,将物体原料转变为液体;

61.s7、熔化后的原料,堆积在出液盒4顶部,此时启动出液盒4工作,将熔液流入出液盒4并从出液盒4底部的喷丝头喷出,最终喷落到转动皮带上方,随着转动皮带持续转动,将喷射出的熔液形成熔喷布。

62.综上所述,使用者将待加热的熔喷布原料,聚丙烯碎块从加工罐2顶部加入,并经过进料管501,一旦当加入的聚丙烯碎块颗粒过大或过多时导致进料管501被堵塞时,此时进料管501会被堵塞的物料堆积,产生重力,从而带动四个连接块502同时下移,下移过程中会挤压四个弹性铁片504弯曲,使得每个弯曲的弹性铁片504挤压对应的导杆505向进料管501圆心移动,移动过程中,导杆505会分别带动对应的联动杆507底部绕轴转动,从而使第一齿轮508转动,转动时会开始与对应的第二齿轮509之间啮合,带动第二齿轮509以第一齿轮508相反方向旋转,最终带动每个对应的摆杆510底部向进料管501圆心位置摆动,将一部分堵塞进料管501的物料松动下落,与此同时,随着进料管501下移,也会使两个支撑杆512底部分别以第三轴套的轴心相对转动,并推动两个第一滑块513相背移动,两个第一滑块513相背移动时,会拉动左右两侧的伸缩弯杆603伸展但是不会使两个转动轮601转动,此时分料组件6开始工作,随着一部分下落的物料下坠,会坠落到两个分料组件6上对应的弧形板604上方,弧形板604受力时会分别带动左右两个转动轮601以顺、逆时针相反转动,每个转动轮601内壁的配重球607也会受到重力影响,使得每个转动轮601获得更大的转动势能,转动轮601转动时会分别带动对应的伸缩弯杆603转动,最终将每个对应的第一滑块513相对移动一定距离,最终迫使两个支撑杆512能够将进料管501向上抬升一定距离,使摆杆510一定程度上形成往复摆动,将堆积的物料松动,保证顺畅入料。

63.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1