PET超细纤维负压牵伸工艺的制作方法

pet超细纤维负压牵伸工艺

技术领域

1.本发明涉及pet纤维技术领域,尤其涉及pet超细纤维负压牵伸工艺。

背景技术:

2.现有的pet纤维在进行细化牵伸加工的过程中,往往是在常压环境下进行加热牵伸的,在牵伸的过程中,热空气会容易在牵伸过程中轻易流动,而热空气遇到牵伸中的纤维丝时,容易导致一处的纤维丝过热,容易导致纤维丝断裂或是拉长不均匀,从而影响pet纤维的细化牵伸效果。

技术实现要素:

3.为了实现上述目的,本发明采用了如下技术方案:pet超细纤维负压牵伸工艺,所述pet超细纤维的制备材料是由低粘度pet、添加剂、增塑剂和稳定剂构成,所述低粘度pet的粘度为0.6

‑

0.7dl/g,且各材料组成成分如下:低粘度 pet 86

‑

95%,添加剂2

‑

5%,增塑剂3

‑

6%,稳定剂1

‑

5%。

4.为了使原料分散=均匀,本发明的改进有,所述添加剂为甲基戊醇、聚丙烯酰胺、三乙基己基磷酸、脂肪酸聚乙二醇酯中的一种或多种任意比例混合物。

5.为了使成品更加稳定,本发明的改进有,所述稳定剂为磷酸三甲酯、亚磷酸三甲酯、磷酸三苯酯中的一种或多种任意比例混合物。

6.为了提高成品强度,本发明的改进有,所述增塑剂为邻苯二甲酸二异辛酯、己二酸二辛酯、邻苯二甲酸二辛脂中的一种或多种任意比例混合物。

7.为了达到不同的使用效果,本发明的改进有,各材料组成成分如下:低粘度pet 88%,添加剂3.5%,增塑剂5%,稳定剂3.5%。

8.为了达到不同的使用效果,本发明的改进有,各材料组成成分如下:低粘度pet 90%,添加剂2.5%,增塑剂4.5%,稳定剂3%。

9.为了达到不同的使用效果,本发明的改进有,各材料组成成分如下:低粘度pet 92%,添加剂2.5%,增塑剂3.5%,稳定剂2%。

10.所述pet超细纤维负压牵伸工艺,包括以下步骤:

11.s1:对低粘度pet的进行切片处理,然后将切片pet放入反应釜内,将反应釜内的温度调节至165

‑

175℃,持续5

‑

6小时,然后往反应釜内导入氮气,将温度调节至205

‑

225℃,持续24

‑

28小时后取出,得到预处理pet;

12.s2:将s1中得到的预处理pet与添加剂、增塑剂和稳定剂一同倒入搅拌机内进行搅拌,搅拌转速为180

‑

240转每分钟,搅拌时间为30

‑

40分钟,从而得到混合物;

13.s3:将s2中的混合物倒入螺杆挤压机内进行挤出,挤出温度为300

‑

330℃,从而得到熔体;

14.s4:将s3中的熔体导入纺丝内部,通过气流牵伸,气流风压为4

‑

6kpa,气流温度50

‑

60℃,将熔体从纺丝组件中喷出,形成丝条;

15.s5:对s4中的丝条进行进行风冷处理,风冷温度为24

‑

28℃,待丝条降至室温后,对丝条进行进行集束处理,然后使用矿物油对集束丝条进行润油处理,从而得到润油丝条;

16.s6:将s5中得到润油丝条通过纺丝机在负压环境下进行牵伸处理,负压环境压力为0.1

‑

0.2mp,牵伸速度为2800

‑

3200m/min,总牵伸比为4.0

‑

5.5,然后对牵伸后的丝条进行加热处理,加热温度为220

‑

245℃,持续40

‑

50分钟,使得松弛率为7

‑

11%,从而得到成型纤维;

17.s7:对成型纤维进行收卷处理,从而得到成品的pet超细纤维。

18.与现有技术相比,本发明的优点和积极效果在于,

19.本发明中,通过对低粘度的pet进行加热处理,使低粘度pet在氮气环境下转化为高粘度的pet,从而提高pet的后续加工效果,然后将预处理的pet与其他原料进行混合,并通过螺杆挤压机挤出得到熔体,然后通过纺丝机组件喷出,形成丝条,然后对丝条进行冷却与集束处理,并对集束后的丝条进行润油处理,从而得到润油丝条,以便进行后续的牵伸处理,然后在负压环境下反对润油丝条进行牵伸处理,防止热空气快速流通导致丝条某处过热,防止丝条断裂或是拉长不均匀,以便达到较好的细化牵伸效果,然后对细化成型的纤维进行收卷处理,村从而得到成品的pet超细纤维。

附图说明

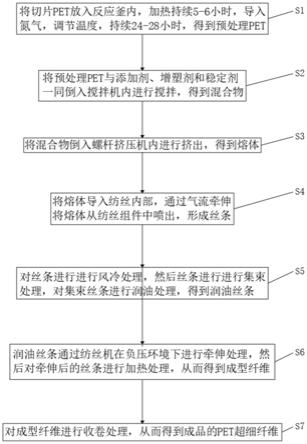

20.图1是为本发明提出pet超细纤维负压牵伸工艺的流程图。

具体实施方式

21.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

22.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

23.请参阅图1,本发明提供pet超细纤维负压牵伸工艺,所述pet超细纤维的制备材料是由低粘度pet、添加剂、增塑剂和稳定剂构成,所述低粘度pet的粘度为0.6

‑

0.7dl/g,且各材料组成成分如下:低粘度pet 86

‑

95%,添加剂2

‑

5%,增塑剂3

‑

6%,稳定剂1

‑

5%。

24.所述添加剂为甲基戊醇、聚丙烯酰胺、三乙基己基磷酸、脂肪酸聚乙二醇酯中的一种或多种任意比例混合物。

25.所述稳定剂为磷酸三甲酯、亚磷酸三甲酯、磷酸三苯酯中的一种或多种任意比例混合物。

26.所述增塑剂为邻苯二甲酸二异辛酯、己二酸二辛酯、邻苯二甲酸二辛脂中的一种或多种任意比例混合物。

27.实施例一

28.各材料组成成分如下:低粘度pet 88%,添加剂3.5%,增塑剂5%,稳定剂3.5%。

29.所述pet超细纤维负压牵伸工艺,包括以下步骤:

30.s1:对低粘度pet的进行切片处理,然后将切片pet放入反应釜内,将反应釜内的温

度调节至175℃,持续6小时,然后往反应釜内导入氮气,将温度调节至220℃,持续26小时后取出,得到预处理pet;

31.s2:将s1中得到的预处理pet与添加剂、增塑剂和稳定剂一同倒入搅拌机内进行搅拌,搅拌转速为220转每分钟,搅拌时间为40分钟,从而得到混合物;

32.s3:将s2中的混合物倒入螺杆挤压机内进行挤出,挤出温度为330℃,从而得到熔体;

33.s4:将s3中的熔体导入纺丝内部,通过气流牵伸,气流风压为6kpa,气流温度60℃,将熔体从纺丝组件中喷出,形成丝条;

34.s5:对s4中的丝条进行进行风冷处理,风冷温度为26℃,待丝条降至室温后,对丝条进行进行集束处理,然后使用矿物油对集束丝条进行润油处理,从而得到润油丝条;

35.s6:将s5中得到润油丝条通过纺丝机在负压环境下进行牵伸处理,负压环境压力为0.1mp,牵伸速度为3200m/min,总牵伸比为5.0,然后对牵伸后的丝条进行加热处理,加热温度为240℃,持续45分钟,使得松弛率为10%,从而得到成型纤维;

36.s7:对成型纤维进行收卷处理,从而得到成品的pet超细纤维。

37.实施例二

38.各材料组成成分如下:低粘度pet 90%,添加剂2.5%,增塑剂4.5%,稳定剂 3%。

39.所述pet超细纤维负压牵伸工艺,包括以下步骤:

40.s1:对低粘度pet的进行切片处理,然后将切片pet放入反应釜内,将反应釜内的温度调节至170℃,持续5小时,然后往反应釜内导入氮气,将温度调节至210℃,持续26小时后取出,得到预处理pet;

41.s2:将s1中得到的预处理pet与添加剂、增塑剂和稳定剂一同倒入搅拌机内进行搅拌,搅拌转速为200转每分钟,搅拌时间为40分钟,从而得到混合物;

42.s3:将s2中的混合物倒入螺杆挤压机内进行挤出,挤出温度为310℃,从而得到熔体;

43.s4:将s3中的熔体导入纺丝内部,通过气流牵伸,气流风压为5kpa,气流温度60℃,将熔体从纺丝组件中喷出,形成丝条;

44.s5:对s4中的丝条进行进行风冷处理,风冷温度为24℃,待丝条降至室温后,对丝条进行进行集束处理,然后使用矿物油对集束丝条进行润油处理,从而得到润油丝条;

45.s6:将s5中得到润油丝条通过纺丝机在负压环境下进行牵伸处理,负压环境压力为0.1mp,牵伸速度为3000m/min,总牵伸比为4.5,然后对牵伸后的丝条进行加热处理,加热温度为235℃,持续40分钟,使得松弛率为8%,从而得到成型纤维;

46.s7:对成型纤维进行收卷处理,从而得到成品的pet超细纤维。

47.实施例三

48.各材料组成成分如下:低粘度pet 92%,添加剂2.5%,增塑剂3.5%,稳定剂 2%。

49.所述pet超细纤维负压牵伸工艺,包括以下步骤:

50.s1:对低粘度pet的进行切片处理,然后将切片pet放入反应釜内,将反应釜内的温度调节至165℃,持续6小时,然后往反应釜内导入氮气,将温度调节至210℃,持续24小时后取出,得到预处理pet;

51.s2:将s1中得到的预处理pet与添加剂、增塑剂和稳定剂一同倒入搅拌机内进行搅

拌,搅拌转速为180转每分钟,搅拌时间为30分钟,从而得到混合物;

52.s3:将s2中的混合物倒入螺杆挤压机内进行挤出,挤出温度为310℃,从而得到熔体;

53.s4:将s3中的熔体导入纺丝内部,通过气流牵伸,气流风压为4pa,气流温度55℃,将熔体从纺丝组件中喷出,形成丝条;

54.s5:对s4中的丝条进行进行风冷处理,风冷温度为24℃,待丝条降至室温后,对丝条进行进行集束处理,然后使用矿物油对集束丝条进行润油处理,从而得到润油丝条;

55.s6:将s5中得到润油丝条通过纺丝机在负压环境下进行牵伸处理,负压环境压力为0.15mp,牵伸速度为2800m/min,总牵伸比为4.0,然后对牵伸后的丝条进行加热处理,加热温度为230℃,持续40分钟,使得松弛率为7%,从而得到成型纤维;

56.s7:对成型纤维进行收卷处理,从而得到成品的pet超细纤维。

57.通过对低粘度的pet进行加热处理,使低粘度pet在氮气环境下转化为高粘度的pet,从而提高pet的后续加工效果,然后将预处理的pet与其他原料进行混合,并通过螺杆挤压机挤出得到熔体,然后通过纺丝机组件喷出,形成丝条,然后对丝条进行冷却与集束处理,并对集束后的丝条进行润油处理,从而得到润油丝条,以便进行后续的牵伸处理,然后在负压环境下反对润油丝条进行牵伸处理,防止热空气快速流通导致丝条某处过热,防止丝条断裂或是拉长不均匀,以便达到较好的细化牵伸效果,然后对细化成型的纤维进行收卷处理,村从而得到成品的pet超细纤维。

58.以上,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1