减少木棉纤维损失的牛仔纱线生产方法、纱线及牛仔布与流程

1.本发明涉及一种减少木棉纤维损失的牛仔纱线生产方法、纱线及牛仔布,属于纺织领域。

背景技术:

2.木棉纤维被称为纤维中的“软黄金”,其中空率高达80-90%,重量只有棉纤维的1/5-1/3。但木棉纤维短、刚度大、易脆断,在成纱过程中纤维内外转移抱合力不足、成纱强力低、纺纱断头频繁,无法单独纺丝,因此需要和其他纤维混纺,例如采用棉、天丝等纤维与木棉纤维混纺,通过其它在纺纱过程中容易内外转移的纤维“缠绕”木棉纤维,并经牵伸、加捻成纱线,在一定程度上能固定木棉纤维。

3.牛仔服装特性主要不同于其它休闲服装的原因在于牛仔面料要经过特别的后整理工序,通过酵素洗、氧漂、氯漂等洗水工序能使面料产生千变万化的仿旧风格,然而洗水工序中无可避免地对面料纤维造成损伤,特别是对于短纤维,例如长度小于20mm的纤维经历牛仔布的洗水工序后含量会减少。

4.木棉纤维应用于其它休闲服装就已经容易脱离出纱线,其它普通短纤维经历牛仔面料后整理工序就会减少,将木棉纤维应用于牛仔面料更是难上加难。含木棉纤维的纱线经过整经、浆染、织造成面料,面料又经过后整理处理,面料中的木棉纤维由于其重量轻、与纤维之间的抱合力差的特点,一套流程下来木棉纤维含量下降相当明显,最终得到的含木棉纤维的牛仔面料并不能很好地发挥出木棉纤维保暖、抗菌、重量轻的优点。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种减少木棉纤维损失的牛仔纱线生产方法、纱线及牛仔布,使得将木棉纤维应用于牛仔布中也不容易造成木棉纤维含量下降。

6.第一方面,本发明提供一种减少木棉纤维损失的牛仔纱线生产方法,包括以下步骤:将棉纤维与木棉纤维混纺成芯纱,在混纺过程中加入静电纺丝纤维,使所述芯纱的内部和表面都分布有所述静电纺丝纤维;使用长度在25mm-80mm的第二纤维对所述芯纱进行包覆。

7.本技术提供的牛仔纱线生产方法可制得包覆纱,处于芯纱处的木棉纤维被第二纤维包覆,能减少木棉纤维脱出,且遍布芯纱的静电纺丝纤维在经过热处理后会相互粘结,能够固定好木棉纤维。

8.优选地,所述芯纱的支数为16s-50s,被包覆后形成的纱线的支数为10s-40s。太细则纱线强度不足;太粗则捻度高,无法发挥出木棉纤维蓬松的特性。

9.进一步地,所述静电纺丝的制作方法为,将聚氨酯溶于溶剂中,搅拌至完全溶解,得到聚氨酯溶液,将抗菌剂溶于所述聚氨酯溶液中,搅拌至混合均匀,得到聚氨酯-抗菌剂溶液,使用静电纺丝机以所述聚氨酯-抗菌剂溶液为原料进行静电纺丝工艺。

10.进一步地,所述混纺依次包括如下步骤:第一开松工序、第一梳理工序、第一并条工序、第一粗纱工序、第一细纱工序。

11.进一步地,在所述第一开松工序中,对所述木棉纤维加湿、加油,得到湿的原料木棉纤维,在对所述棉纤维开松过程中加入所述湿的原料木棉纤维。原料木棉纤维被打湿后不容易产生飞花,有利于减少木棉纤维损失。

12.进一步地,所述在混纺过程中加入静电纺丝纤维的方式为,在所述第一梳理工序中,在梳理机梳理出的棉网上平铺上所述静电纺丝纤维。

13.进一步地,所述使用长度在25mm-80mm的第二纤维对所述芯纱进行包覆的步骤依次包括针对所述第二纤维的第二开松工序、第二梳理工序、第二并条工序、第二粗纱工序,以及以所述第二纤维为外层的包覆工序,所述包覆工序在所述第一细纱工序的后段进行,所述第一细纱工序制得第一细纱,所述第二粗纱工序制得第二粗纱,所述包覆工序以所述第一细纱为芯,以所述第二粗纱为外层包覆所述第一细纱。

14.进一步地,所述使用长度在25mm-80mm的第二纤维对所述芯纱进行包覆时,在包覆纱输出口处持续滴加保护液,所述保护液为油剂、表面活性剂或高分子溶液。保护液会在纱线表面形成一层液膜,有利于在机器输出纱线时保护纱线,减轻纱线与输出口之间的摩擦。

15.优选地,所述木棉纤维质量占所述芯纱总质量的10%-40%,所述静电纺丝纤维质量占所述芯纱总质量的0.3%-1%。

16.第二方面,本技术提供一种牛仔纱线,由上述减少木棉纤维损失的牛仔纱线生产方法制成。

17.第三方面,本技术还提供一种牛仔布,以所述的牛仔纱线作为纬纱和/或经纱织造而成。

18.本发明的有益效果是:采用本发明的牛仔纱线生产方法能得到减少木棉纤维损失的牛仔纱线,用该牛仔纱线能织造出减少木棉纤维损失的牛仔布,制成牛仔布过程中纱线必然经过烘干,烘干时静电纺丝纤维相互粘结,以立体的网状结构固定住木棉纤维,处于外层的第二纤维包裹着芯纱,减少木棉纤维外露,两个作用相结合使得木棉纤维难以脱离纱线,相当于在原料使用等量木棉纤维的情况下提高了纺织物的保暖效果和抗菌效果。

19.本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

附图说明

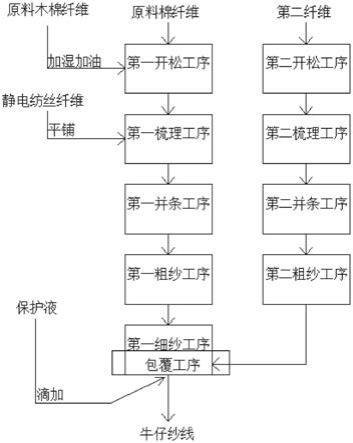

20.图1是采用本技术实施例提供的方法制作减少木棉纤维损失的牛仔纱线时的物料流向图之一。

21.图2是采用本技术实施例提供的方法制作减少木棉纤维损失的牛仔纱线时的物料流向图之二。

具体实施方式

22.下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参

考附图描述的实施方式是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

23.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。

24.参照图1,一种减少木棉纤维损失的牛仔纱线生产方法,包括以下步骤:s1、将棉纤维与木棉纤维混纺成芯纱,在混纺过程中加入静电纺丝纤维,使芯纱的内部和表面都分布有静电纺丝纤维。

25.s2、使用长度在25mm-80mm的第二纤维对芯纱进行包覆。

26.长度在25mm-80mm的第二纤维即短纤维,包括天然短纤维和切段化纤,其作用在于包覆芯纱,如要与木棉蓬松、保暖的特点相结合,优选地,第二纤维选用棉纤维或天丝纤维,覆盖芯纱表面的静电纺丝纤维,优化纱线手感。

27.采用本发明的牛仔纱线生产方法能得到减少木棉纤维损失的牛仔纱线,该牛仔纱线为包覆纱,包括由棉纤维和木棉纤维混纺而成的芯纱和作为外层的第二纤维,其中芯纱内部和表面分布有静电纺丝纤维。

28.用该牛仔纱线能织造出减少木棉纤维损失的牛仔布,具体是以该纱线作为纬纱,能最大限度减少木棉纤维损失。当然,该纱线也能作为经纱,或者经纱和纬纱都采用该纱线,但经纱在织造过程中与机器摩擦多,不利于保持木棉纤维含量,经纱采用含木棉纤维的纱线会使得布匹实际的木棉纤维含量和预设的木棉含量有差距。

29.制成牛仔布过程中纱线必然经过烘干,烘干时静电纺丝纤维相互粘结,以立体的网状结构固定住木棉纤维,处于外层的第二纤维包裹着芯纱,同时第二纤维也被静电纺丝纤维局部粘结,包覆得更加严密,减少木棉纤维外露,综合使得木棉纤维难以脱离纱线。如果只售出纱线,可以不等后整理、织布过程中的烘干,额外对纱线进行热处理,使静电纺丝纤维提前相互粘结。额外对纱线进行热处理时,处理温度100℃-130℃,处理时间60秒以上。支数太高则纱线强度不足;支数太低则捻度高,无法发挥出木棉纤维蓬松的特性。在包覆前,芯纱的支数为16s-50s;包覆后,纱线整体支数为10s-40s。

30.制成的牛仔纱线经过热处理后,木棉纤维质量占芯纱总质量的10%-40%,静电纺丝纤维质量占芯纱总质量的0.3%-1%,芯纱余下成分为棉纤维。若木棉纤维占比低,则纱线整体难以体现出木棉的特性;若木棉纤维占比高,则棉纤维含量较少不足以起到维系木棉纤维的作用。静电纺丝纤维相当于扎进泥土的根,以立体网状机构锁住木棉纤维,静电纺丝纤维本质为极细的化纤,含量过高会影响透气性,只要能固定木棉纤维即可。

31.步骤s1依次包括如下步骤:s11、第一开松工序,对原料木棉纤维加湿、加油,得到湿的原料木棉纤维,在对原料棉纤维开松过程中加入湿的原料木棉纤维。

32.由于木棉纤维重量轻、容易断、纤维长度短,在纺纱过程中木棉纤维容易从纤维中脱离,即便采用包覆的方式,纺纱过程中仍然会使得木棉纤维含量减少,从而使纱线中含有的木棉纤维含量减少。本实施例对原料木棉纤维加湿、加油,具体是用乳化剂混合水和油剂做成乳液,然后用喷雾的形式打湿原料木棉纤维,增加原料木棉纤维重量,使其不易产生飞

花,此外,在其他纺纱工序中,乳液可充当润滑液,减少木棉纤维和机器之间的摩擦,从两方面减少纺纱过程中的木棉纤维损失。

33.s12、第一梳理工序,在梳理机梳理出的棉网上平铺上静电纺丝纤维。

34.在一些实施方式中,制备静电纺纤维的方法如下,首先将聚氨酯溶于溶剂中,溶剂可选用六氟异丙醇,搅拌至完全溶解,得到聚氨酯溶液,聚氨酯的浓度为10 wt%-15wt% 。然后在梳理机梳理出的棉网上进行静电纺丝,静电纺丝的工艺参数为:电压11kv-18kv,纺丝速率为0.5 ml/h

ꢀ‑

0.8ml/h,注射器喷头到棉网的垂直距离为12 cm

ꢀ‑

16cm,纺丝温度为26℃-30℃,环境相对湿度为32%-50%。

35.木棉纤维自带抗菌能力,若要提高木棉纤维的抗菌能力,可将抗菌剂溶于静电纺丝所用的聚氨酯溶液中,搅拌至混合均匀,得到聚氨酯-抗菌剂溶液,抗菌剂的浓度为2 wt%-8wt%,然后依照上述方法静电纺丝。

36.s13、第一并条工序,经历梳理和并条后,原本平铺在棉网上的静电纺丝纤维遍布条子的内部和表面。

37.s14、第一粗纱工序。

38.s15、第一细纱工序。

39.步骤s2依次包括以下步骤:s21、第二开松工序。

40.s22、第二梳理工序。

41.s23、第二并条工序。

42.s24、第二粗纱工序。

43.s25、包覆工序。

44.上述步骤s13、步骤s14、步骤s15的前段、步骤s21、步骤s22、步骤s23、步骤s24可采用现有技术的普通方法。例如,第一并条工序和第二并条工序都可以是8个条子并在一起,然后再8条汇聚成一条,此为现有技术,不再详细展开,但由于本实施例在第一梳理工序中平铺上了静电纺丝纤维,在并条后,静电纺丝纤维能分布于条子的内部和表面,为后续粘结成立体网状提供结构基础。其中,第一细纱工序用到细纱机,细纱机在细纱机前罗拉之前的操作为s15的前段,用常规工艺进行,细纱机在细纱机前罗拉之后的操作为s15的后段。

45.包覆工序在第一细纱工序的后段进行,第一细纱工序制得第一细纱,第二粗纱工序制得第二粗纱,包覆工序以第一细纱为芯,以第二粗纱为外层包覆第一细纱。本领域技术人员应当理解,并不需要完全执行完步骤s1才执行步骤s2,实际上可以是步骤s11-s12-s13-s14与步骤s21-s22-s23-s24并列进行,然后步骤s24制出的第二粗纱引入到步骤s15的后段完成步骤s25的包覆工序。

46.具体是将步骤s15中的细纱作为纱芯,在第一细纱工序中,将第二粗纱工序的筒管卷装置于环锭捻线机的筒管支撑架上,从筒管卷装上退绕下来的第二粗纱经过导纱器,喂入到环锭捻线机的前罗拉和上压辊呲合形成的前罗拉钳口处,在第一细纱工序中细纱架的上方加装高架,放置第一细纱,采用轴向主动退绕方式,通过张力调节器引入导丝轮并经过导丝装置喂入前罗拉钳口,使得第一细纱被外层第二纤维包覆并从前罗拉钳口输出。输出线速度为15-30m/min,输出的第一细纱与第二粗纱受到环锭加捻卷绕共同作用,环锭加捻卷绕时的锭速为5000-6500转/min,并经过导纱钩、钢领、钢丝圈,卷绕到纱管上。

47.输出时,在包覆纱输出口处持续滴加保护液,保护液为油剂、表面活性剂或高分子溶液,例如保护液可以是水性聚氨酯溶液,可以是润滑油。保护液会在纱线表面形成一层液膜,有利于在机器输出纱线时保护纱线,减轻纱线与输出口之间的摩擦,减少木棉损失。如图2所示,在一些实施方式中,保护液可以直接使用静电纺丝所用的溶液,两处用到的溶液统一调制,且使纱线整体表面也附着有化学纤维溶液,该实施例是一种牺牲手感而进一步减少木棉纤维流失的实施方式。

48.本发明制得的牛仔纱线里层采用含有木棉纤维的混纺纤维作为芯纱,该芯纱经过包芯纱工序后被第二纤维包覆,能够有效减少木棉纤维外露,且纱芯中加入静电纺丝纤维,静电纺丝纤维能够均匀分布在芯纱上,处于棉纤维与木棉纤维之间,附着在棉纤维和木棉纤维上,经温度处理后静电纺丝纤维能够起到粘结的作用,在一定程度上使得木棉纤维与棉纤维之间相互粘结,同时芯纱被外层第二纤维包覆,在纱线进行整经、浆染、织造时,制成的面料经后整理处理时,或者制成的服装经水洗工序处理时,都能够有效减少该化学品对面料纱线结构的影响,减少木棉纤维损失,使成衣更加耐用,更持久地保留木棉纤维的特性。

49.实施例一芯纱在第一开松工序中的原料质量混合比为木棉纤维(未打湿前称):棉纤维=3:7,第一梳理工序中静电纺丝纤维选用15wt%的聚氨酯六氟异丙醇溶液,电压18kv,纺丝速率0.8ml/h,注射器喷头到棉网的垂直距离为16cm,纺丝温度为30℃,环境相对湿度为50%。第二纤维选用棉纤维,第二纤维与芯纱以3:2的质量比包覆。以图1所示的流程制得实施例一的牛仔纱线。然后进行额外热处理,处理温度100℃,时间100秒。

50.实施例二芯纱在第一开松工序中的原料质量混合比为木棉纤维(未打湿前称):棉纤维=1.05:9,第一梳理工序中静电纺丝纤维选用13wt%的聚氨酯六氟异丙醇溶液,电压16kv,纺丝速率0.7ml/h,注射器喷头到棉网的垂直距离为12cm,纺丝温度为28℃,环境相对湿度为32%。第二纤维选用天丝纤维,第二纤维与芯纱以1:1的质量比包覆。以图1所示的流程制得实施例二的牛仔纱线。然后进行额外热处理,处理温度130℃,时间60秒。

51.实施例三芯纱在第一开松工序中的原料混合比为木棉纤维(未打湿前称):棉纤维=4:6,第一梳理工序中静电纺丝纤维选用12wt%的聚氨酯六氟异丙醇溶液,电压11kv,纺丝速率0.5ml/h,注射器喷头到棉网的垂直距离为13cm,纺丝温度为26℃,环境相对湿度为45%。第二纤维选用棉纤维,第二纤维与芯纱以3:2的质量比包覆。以图1所示的流程制得实施例三的牛仔纱线。

52.对比例一用常规方法将棉纤维与木棉纤维混纺,原料混合比为木棉纤维:棉纤维=1:9,经过常规的开松-梳理-并条-粗纱-细纱,没有包覆工序直接由细纱工序得到对比例一的牛仔纱线。

53.对比例二用常规方法将天丝纤维与木棉纤维混纺,原料混合比为木棉纤维:天丝纤维=0.5:9.5,经过常规的开松-梳理-并条-粗纱-细纱,没有包覆工序直接由细纱工序得到对比例二

的牛仔纱线。

54.对比例三用常规方法将棉纤维与木棉纤维混纺,原料混合比为木棉纤维:棉纤维=1.5:8.5,经过常规的开松-梳理-并条-粗纱-细纱,没有包覆工序直接由细纱工序得到对比例三的牛仔纱线。

55.将以上实施例一、实施例二、实施例三、对比例一、对比例二和对比例三得到的纱线进行常规的拉经、染色、上浆、织造、后整理、洗水,每个工序完成后均取样测定木棉纤维含量,在此之前,还测定拉经前纱线实际木棉含量与理论含量作比较,测定方法采用吴世容《基于红外光谱的木棉与棉定量分析》提出的红外光谱定量分析法,实验结果如下。

56.对比实施例一、实施例三、对比例一和对比例三可以发现,普通混纺方法每步处理后流失的木棉纤维更多,实施例一木棉纤维理论比例较对比例三的木棉纤维理论比例低,最终洗水后木棉纤维含量高于对比例三的木棉纤维含量。木棉与棉的化学成分较为相近,红外光谱定量分析法主要识别木棉纤维中的木质素,而实施例二和对比例二用到了同样含有木质素的天丝纤维,因此无法准确测定木棉纤维的含量。但观察实施例二和对比例二的工序可以发现,对比例二拉经和织造时灰尘更大,更易断头,也从侧面反映出本发明的方法能减少木棉纤维流失。

57.在本说明书的描述中,参考术语“一个实施方式”“某些实施方式”“示意性实施方式”“示例”“具体示例”、或“一些示例”等的描述意指结合所述实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

58.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1