在相邻孔之间具有不带平坦区域的起伏状表面的喷丝头、多孔板和模体的制作方法

在相邻孔之间具有不带平坦区域的起伏状表面的喷丝头、多孔板和模体

1.相关申请的交叉引用

2.本专利申请要求于2020年4月27日提交的美国临时申请第63/016,045号的权益,该临时申请的公开内容以引用方式并入。

背景技术:

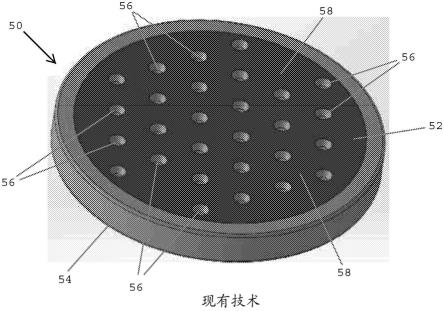

技术领域

3.本专利申请整体涉及用于制造缝合线的系统、设备和方法,并且更具体地涉及用于挤出缝合线纤维的喷丝头、多孔板和模体。

4.相关技术的描述

5.图1和图2示出了具有平坦顶表面52、平坦底表面54和从平坦顶表面52延伸到平坦底表面54的多个孔56的现有技术喷丝头50。迫使聚合物熔体或溶液通过孔56以形成用于制造缝合线的纤维。喷丝头50具有位于孔56之间的平坦的平面表面58(在图1中描绘为蓝色)。在聚合物熔体或溶液通过喷丝头50而被挤出时,聚合物熔体的流速减慢和/或停滞在聚合物润湿表面58(即,垂直于相应孔56的远侧端部的中心轴线的方向的平面表面)上方。

6.图2示出了聚合物熔体在其流过孔56并且跨喷丝头50的平坦聚合物润湿表面58流动时的流速(以mm/sec)分布。聚合物熔体以接近于优选的最大流速的流速流过孔56。熔融在喷丝头50的平坦聚合物润湿表面58上方的聚合物的流速包括流速较慢并且通常小于上面提到的最大流速的5%的“死区域”。在一些情况下,喷丝头上的“死区域”被估计为高达图2中的总颜色阴影区域(包括孔的入口区)的91%(即,喷丝头的平坦顶表面52的紫色阴影区域)。阴影区域上方的空间(即,聚合物润湿表面)可以在挤出压力下由聚合物熔体填充。上述情况是有问题的,因为聚合物熔体倾向于停滞在聚合物润湿表面58的“死区域”中,这将导致聚合物在高挤出温度下显著降解。

7.图3和图4示出了具有平坦顶表面52'、平坦底表面54'和从平坦顶表面52'延伸到平坦底表面54'的多个孔56'的第二现有技术喷丝头50'。孔56'以围绕圆锥体60'的基座延伸的圆形图案构造,该圆锥体突出于喷丝头50'的平坦顶表面52'上方。图4示出了平坦顶表面52'的“死区域”58',其中聚合物熔体的流速小于优选的最大流速的5%。“死区域”位于相邻孔56'之间。图3和图4中所示的“死区域”58'包括在图1和图2中所示的第一现有技术喷丝头50中发现的较低百分比的“死区域”,然而,“死区域”58'仍然达到喷丝头50'的平坦顶表面的图4中的总颜色阴影区域(包括孔56

″

)的约43%。因此,通过喷丝头50'的孔56'而被挤出的聚合物熔体减慢并且变为停滞在“死区域”58'中,接着聚合物熔体在高挤出温度下发生显著降解。

8.已经进行了一些努力来设计喷丝头,该喷丝头力图提高聚合物溶液通过喷丝头的孔的流速。例如,中国专利文献cn 202925165力图修改形成在喷丝头的近侧表面上的沟槽的形状,以改善纺丝溶液的纺丝势能和纺丝溶液的流动性,以便防止纺丝溶液降解和碳化。

9.图5是cn 202925165中公开的喷丝头50

″

的剖视图。喷丝头50

″

具有平坦顶表面52

″

、平坦底表面54

″

和从顶表面52

″

延伸到底表面54

″

的多个孔56

″

。喷丝头50

″

包括形成在喷丝头的顶表面52

″

中的内凹槽60

″

和外凹槽62

″

。一组内孔56a

″

位于内凹槽60

″

内,并且一组外孔56b

″

位于外凹槽62

″

内。在每个凹槽内,相应孔56a

″

和56b

″

彼此间隔开,使得平坦表面或死区58

″

位于相邻孔56a

″

、56b

″

之间。在聚合物溶液流过喷丝头50

″

时,聚合物材料在死区58

″

内的速度明显小于聚合物溶液的优选的最大速度,接着聚合物溶液变为停滞在死区58

″

中,从而导致聚合物材料在高挤出温度下显著降解。

10.尽管取得了上述进展,但现有喷丝头仍然存在缺陷,因为这些喷丝头在相邻孔之间具有导致聚合物降解的平坦斑点或死区域以及对纤维强度和/或纤维韧度的严重波动有贡献的不均一的纤维结构形成。

11.因此,仍然需要最小化或消除相邻孔之间的平坦斑点或死区域,在聚合物熔体流过喷丝头时最大化聚合物熔体的流速,最小化聚合物降解和/或纤维线轴内和/或纤维线轴之间的纤维韧度变化并且明显增加挤出纤维的平均韧度和/或强度的改进喷丝头。

技术实现要素:

12.在一个实施方案中,用于由聚合物形成复丝的喷丝头优选地包括具有顶表面或近侧表面、底表面或远侧表面和从板的近侧表面朝向远侧表面延伸的相邻孔的板。

13.在一个实施方案中,喷丝头的板优选地具有约30mm-110mm的外径。

14.在一个实施方案中,形成在板中的每个孔理想地具有近侧端部和远侧端部。

15.在一个实施方案中,形成在板中的孔的数量可以在四个孔与80个孔之间。

16.在一个实施方案中,四个到80个孔可以定位在具有在10mm-90mm的范围内的外径的一个到三个同心环内。

17.在一个实施方案中,任何两个相邻孔之间的距离可以在约3mm-20mm的范围内。

18.在一个实施方案中,孔彼此间隔开,其中在相邻孔之间没有平坦表面。

19.在一个实施方案中,起伏状入口区优选地围绕形成在板中的每个孔的近侧端部。在一个实施方案中,起伏状入口区优选地包括从板的近侧表面(例如,板的聚合物润湿表面)延伸到每个孔的近侧端部的起伏状表面。

20.在一个实施方案中,围绕每个孔的近侧端部的起伏状入口区直接毗连围绕每个相邻孔的起伏状入口区,使得基本上没有垂直于孔的远侧端部的中心轴线(例如,沿毛细管孔的长度延伸的中心轴线)的方向的平坦或平面表面保持在板的近侧表面(例如,聚合物润湿表面)上的相邻孔之间。围绕孔的近侧端部的起伏状入口区的起伏状表面可以包括坡面和曲面,该曲面包括凹曲面和凸曲面。

21.在一个实施方案中,板可以包括在板的平坦近侧表面上方延伸的中心定位的锥形突起部和位于锥形突起部的基座处的相邻孔。在一个实施方案中,孔可以围绕圆锥体的基座以环形或环状构型排列。在一个实施方案中,具有环形形状的环(例如,狭槽)可以形成在板的近侧表面中,并且孔可以位于环内。

22.在一个实施方案中,喷丝头板可以具有包含第一组内孔的内环和包含第二组外孔的外环。在一个实施方案中,外环可以围绕内环。在一个实施方案中,内环和外环可以是同心的,并且可以围绕突出于喷丝头的近侧面上方的锥形突起部的基座。

23.在一个实施方案中,喷丝头可以具有带形成在板的顶面或近侧面中的两个或更多个环(例如,三个环)的板。在一个实施方案中,在两个或更多个环中的每个环中形成孔。在一个实施方案中,起伏状入口区在每个孔的近侧端部处形成在环中,使得在喷丝头的聚合物润湿区域内并且在相邻孔之间,基本上不存在垂直于相应孔的远侧端部的中心轴线(例如,毛细管孔的中心轴线)的方向的平坦或平面表面。在一个实施方案中,相应孔的远侧端部处的中心轴线优选地是延伸穿过毛细管的纵向轴线,该毛细管延伸到喷丝头的板的底表面或远侧表面。

24.在一个实施方案中,起伏状入口区位于每个孔的近侧端部近侧,使得基本上不存在垂直于相应孔的远侧端部的中心轴线(例如,毛细管孔的中心轴线)的方向的平坦或平面表面。

25.在一个实施方案中,锥形突起部的基座优选地具有至少20mm的外径和约20mm-40mm的高度。

26.在一个实施方案中,喷丝头优选地包括具有4个到80个孔的板,其中中心圆锥体突出于板的近侧表面上方。在一个实施方案中,喷丝头优选地包括形成在板的近侧表面(例如,聚合物润湿表面)中的起伏状入口区,由此每个起伏状入口区与形成在板中的孔中的一个孔的近侧端部相关联。在一个实施方案中,起伏状入口区位于喷丝头板的润湿区域内,使得在垂直于孔的远侧端部的中心轴线的方向的相邻孔之间不存在平坦表面。

27.在一个实施方案中,聚合物挤出模头组件被构造成用于挤出复丝和/或缝合线纤维。在一个实施方案中,聚合物挤出模头组件优选地包括具有圆锥形中空中心的模体,并且本文所公开的喷丝头具有4个到80个孔,该孔具有近侧聚合物润湿表面,该近侧聚合物润湿表面不具有垂直于孔的远侧端部的中心轴线的方向的平坦表面。在一个实施方案中,当喷丝头与模体组装时,喷丝头的锥形突起部设置在模体的圆锥形中空中心内。

28.在一个实施方案中,用于从聚合物挤出复丝的多孔板优选地包括用于固定过滤元件(例如,过滤筛网)和/或混合元件(例如,不锈钢球)的圆柱形中空空间和在板的近侧和远侧表面上具有用于流动孔的起伏状入口和出口区的多孔板,该起伏状入口和出口区基本上不具有垂直于相应流动孔的中心轴线的平坦表面。在一个实施方案中,多孔板优选地包括在起伏状入口区之间延伸的脊,该起伏状入口区位于与板的近侧表面相同的平面中,以接触和支撑过滤元件来最小化在挤出过程期间在高压下使过滤元件变形、塌缩和/或损坏的风险。将本文所公开的多孔板引入到聚合物熔体挤出模头中将优选地最小化聚合物降解,改善纤维均一性并且明显增加所挤出的聚合物细丝的纤维强度。

29.在一个实施方案中,用于挤出纤维的多孔板优选地包括具有近侧表面和远侧表面的板和形成在板中的多个孔,该多个孔在板的近侧表面与远侧表面之间延伸,由此孔彼此间隔开,并且每个孔沿中心轴线延伸。

30.在一个实施方案中,多孔板包括形成在板的近侧表面中的多个起伏状入口区,由此每个起伏状入口区与孔中的一个孔相关联。在一个实施方案中,每个起伏状入口区优选地从板的近侧表面朝远侧延伸到与起伏状入口区相关联的孔的近侧端部。在一个实施方案中,每个起伏状入口区有利地基本上不具有垂直于与起伏状入口区相关联的孔的中心轴线的平面或平坦表面。

31.在一个实施方案中,多孔板可以包括形成在板的远侧表面中的多个起伏状出口

区,由此每个起伏状出口区与孔中的一个孔相关联。在一个实施方案中,每个起伏状出口区有利地从与起伏状出口区相关联的孔的远侧端部朝远侧延伸到板的远侧表面,由此起伏状出口区基本上不具有垂直于与起伏状出口区相关联的孔的中心轴线的平面或平坦表面。

32.在一个实施方案中,形成在板中的每个孔具有更靠近板的近侧表面的近侧端部和更靠近板的远侧表面的远侧端部。

33.在一个实施方案中,每个起伏状入口区优选地围绕与起伏状入口区相关联的孔的近侧端部,并且起伏状入口区有利地包括从板的近侧表面延伸到孔的近侧端部的起伏状表面。

34.在一个实施方案中,围绕每个孔的起伏状入口区直接毗连围绕每个相邻孔的起伏状入口区,以限定板的近侧表面的润湿区域,该润湿区域不具有垂直于相应孔的中心轴线的平面或平坦表面。

35.在一个实施方案中,起伏状入口区可以包括选自由坡面、曲面、凹曲面和凸曲面构成的组的起伏状表面。

36.在一个实施方案中,每个起伏状出口区优选地围绕与起伏状出口区相关联的孔的远侧端部,并且起伏状出口区有利地包括从板的远侧表面延伸到孔的远侧端部的起伏状表面。

37.在一个实施方案中,围绕每个孔的起伏状出口区直接毗连围绕每个相邻孔的起伏状出口区,以限定板的远侧表面的润湿区域,该润湿区域不具有垂直于相应孔的中心轴线的平面或平坦表面。

38.在一个实施方案中,起伏状出口区优选地包括选自由坡面、曲面、凹曲面和凸曲面构成的组的起伏状表面。

39.在一个实施方案中,约3个到60个孔形成在多孔板中。

40.在一个实施方案中,多孔板可以包括与板的近侧表面直接连接的管状壁。在一个实施方案中,管状壁优选地限定圆柱形中空空间,该圆柱形中空空间适于容纳聚合物混合和/或过滤元件,诸如砂、不锈钢球、烧结网筛,以使聚合物熔体匀化和/或从聚合物熔体中过滤杂质。

41.在一个实施方案中,多孔板可以安装在从诸如挤出机或计量泵座出口的聚合物源到纤维挤出模体或模头组件的入口的熔体流动路径中的任何位置。

42.在一个实施方案中,用于从聚合物挤出复丝的模体在模体的上部部分中具有多个流动分配通道并且在模体的下部部分中具有中空圆锥体,该中空圆锥体在与匹配喷丝头/圆锥体模头组装以用于挤出时形成流动通道的薄层。

43.在一个实施方案中,模体具有比在使用具有用于聚合物入口流动的倒置圆锥形中空空间的常规模体时获得的自由体积和热传递更少的自由体积(因此更少的停留时间)和更快的热传递。在一个实施方案中,流动通道的入口区是起伏状的,使得在流动通道的入口侧或出口侧基本上不存在垂直于聚合物流动的平坦表面。

44.在一个实施方案中,起伏状入口区的脊优选地全部位于相同平面中,由此脊可以直接接触并且支撑过滤元件(例如,网状过滤筛网),以在不使用单独的多孔板的情况下进行过滤。在一个实施方案中,适配器管可以在模体的近侧端部处附接或制造为单个单元,以形成适于保持一个或多个过滤元件和/或混合元件的管状中空空间。

45.在一个实施方案中,用于挤出纤维的模体优选地包括:入口开口,该入口开口位于模体的近侧端部处,该入口开口具有多个起伏状入口区,该多个起伏状入口区基本上不具有垂直于模体的中心轴线的平坦表面;圆锥形中空空间,该圆锥形中空空间位于模体的远侧面;和多个流动通道,该多个流动通道用于供聚合物穿过起伏状入口区流动到模体的上部部分中的出口区域或流动到圆锥形中空空间的峰区域附近。

46.在一个实施方案中,模体可以具有约3个到60个流动通道。

47.在一个实施方案中,流动通道可以沿平行于模体的中心轴线的相应轴线延伸。

48.在一个实施方案中,流动通道优选地相对于模体的中心轴线以约15度到50度的角度倾斜,使得流动通道的所有出口位于模体的圆锥形中空空间的顶点区域上方或附近。

49.在一个实施方案中,起伏状入口区有利地包括选自由坡面、曲面、凹曲面和凸曲面构成的组的起伏状表面。

50.在一个实施方案中,用于挤出缝合线纤维的聚合物挤出模头组件可以包括:圆锥体模头,该圆锥体模头具有圆锥形中心;和模体,该模体具有包括多个流动分配通道的上部部分、包括圆锥形中空中心的下部部分和与流动分配通道的近侧端部连通的起伏状入口区。在一个实施方案中,起伏状入口区基本上不具有垂直于模体的中心轴线的平坦表面。在一个实施方案中,管状适配器可以附接到模体的入口开口。

51.在一个实施方案中,管状适配器能够附接到模体的近侧端部。

52.在一个实施方案中,管状适配器可以与模体一体形成。

53.在一个实施方案中,管状适配器可以包括能够附接到模体的近侧端部的过滤器支架多孔板。

54.下文将更详细地描述本专利申请的这些和其它优选实施方案。

附图说明

55.图1是具有用于挤出可流动聚合物的孔的现有技术喷丝头的透视图。

56.图2示出了聚合物熔体在其流过孔并且跨图1中所示的现有技术喷丝头的聚合物润湿表面流动时的流速分布。

57.图3是具有用于挤出可流动聚合物的孔和从板的顶表面突出的圆锥体的第二现有技术喷丝头的透视图。

58.图4示出了聚合物熔体在其流过孔并且跨图3中所示的第二现有技术喷丝头的聚合物润湿表面流动时的流速分布。

59.图5是用于挤出可流动聚合物的第三现有技术喷丝头的透视剖视图。

60.图6a是根据本专利申请的一个实施方案的聚合物挤出模头组件的近侧端部的透视图,该聚合物挤出模头组件包括模体、模头保持器环和喷丝头。

61.图6b是图6a中所示的聚合物挤出模头组件的远侧端部的透视图,该聚合物挤出模头组件包括模体、模头保持器环和喷丝头。

62.图7a是图6a和图6b中所示的聚合物挤出模头组件的分解图,该聚合物挤出模头组件包括模体、模头保持器环和喷丝头。

63.图7b是图6a至图6b和图7a中所示的聚合物挤出模头组件的另一分解图。

64.图8a是图7a和图7b中所示的模体的近侧端部的透视图。

65.图8b是图8a中所示的模体的近侧端部视图。

66.图8c是图8a和图8b中所示的模体的远侧端部的透视图。

67.图8d是图8a至图8c中所示的模体的远侧端部视图。

68.图9a是图8a至图8d中所示的模体的剖视图。

69.图9b是图8a至图8d中所示的模体的另一剖视图。

70.图10a是图7a和图7b中所示的模头保持器环的近侧端部的透视图。

71.图10b是图10a中所示的模头保持器环的近侧端部视图。

72.图10c是图10a和图10b中所示的模头保持器环的远侧端部的透视图。

73.图10d是图10a至图10c中所示的模头保持器环的远侧端部视图。

74.图11a是图10a至图10d中所示的模头保持器环的剖视图。

75.图11b是图10a至图10d中所示的模头保持器环的另一剖视图。

76.图12a是图7a和图7b中所示的喷丝头的近侧面的透视图。

77.图12b是图12a中所示的喷丝头的顶部或近侧面视图。

78.图12c是图12a和图12b中所示的喷丝头的远侧面的透视图。

79.图12d是图12a至图12c中所示的喷丝头的底部或远侧面视图。

80.图13a是图12a至图12d中所示的喷丝头的侧正视图。

81.图13b是图12a至图12d和图13a中所示的喷丝头的剖视图。

82.图14a是根据本专利申请的一个实施方案的图12a和图12b中所示的喷丝头的近侧面的孔穿过喷丝头的板的区段的透视图。

83.图14b是图14a中所示的喷丝头的区段的剖视图。

84.图14c是图14b中所示的喷丝头的区段的剖视图的侧视图。

85.图15示出了根据本专利申请的一个实施方案的制造图14a至图14c中所示的喷丝头的方法。

86.图16a示出了根据本专利申请的一个实施方案的制造喷丝头的方法的第一阶段。

87.图16b示出了根据本专利申请的一个实施方案的制造喷丝头的方法的第二阶段。

88.图16c示出了根据本专利申请的一个实施方案的制造喷丝头的方法的第三阶段。

89.图16d是图16c中所示的喷丝头的区段的放大图。

90.图17a是根据本专利申请的一个实施方案的图6a和图6b的聚合物挤出模头组件的剖视图,该聚合物挤出模头组件包括图8a至图8d和图9a至图9b的模体、图10a至图10d和图11a至图11b的模头保持器环以及图12a至图12d、图13a至图13b、图14a至图14c、图15a至图15c和图16的喷丝头。

91.图17b是图17a的聚合物挤出模头组件的另一剖视图,该聚合物挤出模头组件包括模体、模头保持器环和喷丝头。

92.图18a是根据本专利申请的另一实施方案的喷丝头的近侧面的透视图。

93.图18b是图18a中所示的喷丝头的顶部或近侧面视图。

94.图18c是图18a和图18b中所示的喷丝头的远侧面的透视图。

95.图18d是图18a至图18c中所示的喷丝头的底部远侧面视图。

96.图19a是图18a至图18d中所示的喷丝头的侧正视图。

97.图19b是图18a至图18d和图19a中所示的喷丝头的剖视图。

98.图19c是图19b中所示的喷丝头的区段的剖视图。

99.图19d是图19c中所示的喷丝头的区段的放大图。

100.图20a是根据本专利申请的另一优选实施方案的喷丝头的近侧面的透视图。

101.图20b是图20a中所示的喷丝头的顶部或透视图。

102.图20c是图20a至图20b中所示的喷丝头的远侧面的透视图。

103.图20d是图20a至图20c中所示的喷丝头的底部或远侧面视图。

104.图21a是图20a至图20d中所示的喷丝头的侧正视图。

105.图21b是图20a至图20d和图21a中所示的喷丝头的剖视图。

106.图21c是图21b中所示的喷丝头的区段的剖视图。

107.图21d是图21c中所示的喷丝头的区段的放大图。

108.图22示出了聚合物熔体在其流过孔并且跨图18a至图18d中所示的喷丝头的聚合物润湿表面流动时的流速分布。

109.图23a是与聚合物挤出模头组件一起使用的现有技术多孔板的透视图。

110.图23b是图23a中所示的多孔板的剖视图。

111.图24是放置于多孔板的圆柱形中空空间中的现有技术多孔板和过滤筛网的透视图。

112.图25a是现有技术模体的近侧端部的透视图。

113.图25b示出了与图25a的模体的近侧端部组装在一起的图24的多孔板。

114.图26a是根据本专利申请的一个实施方案的聚合物挤出模头组件的分解图,该聚合物挤出模头组件包括多孔板、模体、喷丝头和模头保持器环。

115.图26b是图26a中所示的聚合物挤出模头组件的另一分解图。

116.图27a是图26a和图26b中所示的多孔板的近侧端部的透视图。

117.图27b是图27a中所示的多孔板的近侧端部视图。

118.图27c是图27a和图27b中所示的多孔板的远侧端部视图。

119.图27d是图27a至图27c中所示的多孔板的剖视图。

120.图27e是图27a至图27d中所示的多孔板的另一剖视图。

121.图28是根据本专利申请的一个实施方案的图27a至图27e中所示的多孔板的近侧表面的包括起伏状入口区和穿过多孔板的孔的区段的透视图。

122.图29a是根据本专利申请的一个实施方案的模体和适于与模体组装在一起的多孔板的近侧端部视图。

123.图29b示出了与图29a中所示的模体的近侧端部组装在一起的图29a的多孔板。

124.图29c是图29b的多孔板和模体的剖视图。

125.图30a示出了根据本专利申请的一个实施方案的将过滤筛网插入多孔板的圆柱形中空空间中的方法的第一阶段。

126.图30b示出了根据本专利申请的一个实施方案的将过滤筛网插入多孔板的圆柱形中空空间中的方法的第二阶段。

127.图30c是根据本专利申请的一个实施方案的聚合物挤出模头组件的剖视图,该聚合物挤出模头组件包括与喷丝头和模头保持器环组装在一起的图30b的多孔板和模体。

128.图31是现有技术模体的剖视图。

129.图32是另一现有技术模体的剖视图。

130.图33a是根据本专利申请的一个实施方案的聚合物挤出模头组件的分解图,该聚合物挤出模头组件包括管状适配器、过滤筛网、模体和喷丝头。

131.图33b是图33a中所示的聚合物挤出模头组件的另一分解图。

132.图34a是图33a和图33b中所示的模体的近侧端部的透视图。

133.图34b是图34a中所示的模体的近侧端部视图。

134.图34c是图34a和图34b中所示的模体的远侧端部的透视图。

135.图34d是图34a至图34c中所示的模体的远侧端部视图。

136.图34e是图34a至图34d中所示的模体的剖视图。

137.图34f是图34a至图34e中所示的模体的另一剖视图。

138.图35是根据本专利申请的一个实施方案的图34a至图34f中所示的模体的近侧面的具有围绕聚合物熔体流动孔的起伏状入口区的区段的透视图。

139.图36a是图33a中所示的管状适配器的透视图。

140.图36b是图36a中所示的管状适配器的近侧端部视图。

141.图36c是图36a和图36b中所示的管状适配器的剖视图。

142.图37a是根据本专利申请的一个实施方案的聚合物挤出模头组件的剖视图,该聚合物挤出模头组件包括管状适配器、模体、喷丝头和过滤筛网,该过滤筛网适于插入管状适配器的圆柱形中空空间中以用于覆盖模体的近侧端部处的聚合物熔体流动孔。

143.图37b是图37a的将过滤筛网插入管状适配器的圆柱形中空空间中以用于覆盖模体的近侧端部处的聚合物熔体流动孔的聚合物挤出模头组件的剖视图。

144.图38是根据本专利申请的一个实施方案的包括模体和喷丝头的聚合物挤出模头组件的剖视图。

145.图39a是根据本专利申请的一个实施方案的加工为制造喷丝头的喷丝头坯件的剖面图。

146.图39b示出了根据本专利申请的一个实施方案的将图39a的喷丝头坯件加工为制造喷丝头的方法。

147.图39c是根据本专利申请的一个实施方案的已经加工的喷丝头的透视图。

具体实施方式

148.参见图6a至图6b和图7a至图7b,在一个实施方案中,聚合物挤出模头组件100优选地包括模体102(其也可以被称为“模头块”)、模头保持器环104和设置在模体102与模头保持器环104之间的喷丝头106。聚合物挤出模头组件100优选地具有适于容纳诸如聚合物熔体的材料的近侧开口108和被构造成用于从聚合物挤出模头组件的下端分配细丝或纤维的远侧开口110。所挤出的纤维可以用于制造缝合线。

149.参见图8a至图8d,在一个实施方案中,模体102优选地具有带平坦顶表面114的前端或近侧端部112和带平坦底表面118的尾端或远侧端部116。模体102的近侧端部112有利地包括用于将聚合物熔体引导到聚合物挤出模头组件100(图6a)的近侧端部中的近侧开口108。

150.参见图8a和图8b,在一个实施方案中,聚合物挤出模头组件100(图6a至图6b)的模

体102优选地包括顶部凹槽120,该顶部凹槽具有形成在模体的顶表面114中并且围绕聚合物挤出模头组件的近侧开口108的环形形状。在一个实施方案中,模体102有利地包括形成在模体102的顶表面114中的间隔开的对准开口122a至122d以用于将模体102与模头组件的相对工具对准。

151.参见图8c和图8d,在一个实施方案中,模体102的下端、尾端和/或远侧端部116有利地包括平坦底表面118和底部凹槽124,该底部凹槽具有形成在平坦底表面118中并且围绕聚合物熔体出口开口126的环形形状。如本文将更详细地描述的,底部环形凹槽124的尺寸和构造被设置成安置喷丝头106的板(图7a和图7b)。

152.在一个实施方案中,模体102优选地包括形成在模体102的平坦底表面118中的螺栓孔128a至128d,该螺栓孔适于容纳用于将模体102与模头保持器环104对准的对准螺栓(图6a)。

153.参见图8d,在一个实施方案中,模体102的底部环形凹槽124限定同与模体102组装在一起的喷丝头106(图7a)的板的外径基本上匹配的外径od1,如本文将更详细地描述的。在一个实施方案中,底部环形凹槽124的外径od1优选地为约45毫米至65毫米,更优选地为约50毫米至60毫米,并且甚至更优选地为约55毫米至60毫米。

154.参见图9a和图9b,在一个实施方案中,模体102优选地包括具有顶部平坦表面114的近侧端部112和具有平坦底表面118的远侧端部116。模体102包括顶部环形凹槽120,该顶部环形凹槽形成在平坦顶表面114中并且围绕位于聚合物挤出模头组件100的上端处的近侧开口108(图6a)。

155.在一个实施方案中,模体102有利地包括底部环形凹槽124,该底部环形凹槽形成在模体102的平坦底表面118中并且围绕位于模体102的远侧端部116处的聚合物熔体出口开口126。在一个实施方案中,位于模体102的上端112处的近侧开口108包括倾斜侧壁130,该倾斜侧壁朝向彼此会聚以限定将聚合物熔体引导到聚合物熔体流动路径的受限流动区域132中的倒置圆锥体。在一个实施方案中,近侧开口108的侧壁130朝向彼此会聚,直到这些侧壁到达聚合物熔体流动路径的受限流动区域132为止。在一个实施方案中,在模体102的远侧端部或下端116处的聚合物熔体出口开口126优选地包括倾斜侧壁134,该倾斜侧壁在受限流动区域132与模体的底部环形凹槽124之间远离彼此向外倾斜。聚合物熔体出口开口126的倾斜侧壁134优选地限定直立圆锥体的形状,该直立圆锥体与突出于插入聚合物熔体出口开口126中的喷丝头的板的近侧表面上方的圆锥体的形状基本上匹配,如本文将更详细地描述的。在一个实施方案中,聚合物熔体出口开口126具有适于容纳喷丝头106的锥形突起部的中空圆锥体的形状(图7b)。

156.在一个实施方案中,模体102包括形成在模体102的平坦底表面118中的底部螺栓孔128以用于容纳对准螺栓来将模体102与模头保持器环104对准(图6a),如本文将更详细地描述的。

157.参见图10a至图10d,在一个实施方案中,聚合物挤出模头组件100的模头保持器环104(图6a和图6b)优选地包括具有平坦顶表面138的顶端、前端和/或近侧端部136和具有平坦底表面142的底端、尾端和/或远侧端部140。在一个实施方案中,模头保持器环104优选地包括顶部环形凹槽144,该顶部环形凹槽形成在模头保持器环104的平坦顶表面138中。顶部环形凹槽144的尺寸和形状被设定成安置从喷丝头106的板的下侧延伸的对准突起部(图

7a),如本文将更详细地描述的。

158.在一个实施方案中,模头保持器环104优选地包括中心开口146,该中心开口从平坦顶表面138延伸到模头保持器环的平坦底表面142。在一个实施方案中,模头保持器环104的顶部环形凹槽144围绕中心开口146。在一个实施方案中,顶部环形凹槽144的外周边优选地限定小于模体102的下端处的底部环形凹槽124的第一外径od1的第二外径od2(图8d)。在一个实施方案中,模头保持器环104的顶部环形凹槽144的第二外径od2的尺寸被设定成容纳从喷丝头的板的下侧延伸的对准突起部,以用于将喷丝头与模头保持器环104对准,如本文将更详细地描述的。在一个实施方案中,当喷丝头板安置于模头保持器环104的顶部环形凹槽144内时,在喷丝头板的下侧处的毛细管开口的远侧端部优选地被模头保持器环104的顶部环形凹槽144围绕,由此从喷丝头板的毛细管开口挤出的聚合物纤维穿过模头保持器环104的中心开口146。

159.在一个实施方案中,模头保持器环104优选地包括间隔开的螺栓孔148a至148d,该螺栓孔适于容纳对准螺栓以用于将模头保持器环104与模体102对准(图7a)。在一个实施方案中,可以通过间隔开的螺栓孔148a至148d中的每个间隔开的螺栓孔插入对准螺栓。

160.参见图11a和图11b,在一个实施方案中,模头保持器环104有利地包括具有平坦顶表面138的近侧端部136和具有平坦底表面142的远侧端部140。顶部环形凹槽144形成在模头保持器环104的平坦顶表面138中。中心开口146优选地从模头保持器环104的近侧端部136处的平坦顶表面138延伸穿过模头保持器环104的中心到达模头保持器环104的远侧端部140处的平坦底表面142。

161.参见图11b,在一个实施方案中,形成在模头保持器环104的平坦顶表面138中的顶部环形凹槽144优选地限定第二外径od2,该第二外径与从喷丝头106的板的下侧延伸以用于将喷丝头与模头保持器环104的中心开口146对准的对准突起部的外径匹配(图7a)。顶部环形凹槽144用作喷丝头的板的下侧或远侧面的支座以用于防止喷丝头的板相对于模头保持器环104移位和/或移动。

162.参见图12a至图12d,在一个实施方案中,通常也被称为模头的喷丝头106(图7a)优选地包括具有顶表面或近侧表面152和底表面或远侧表面154的板150。在一个实施方案中,板150优选地具有限定外径od3的外周边156,该外径与模体102的用于将喷丝头与模体的下端或远侧端部组装在一起的底部环形凹槽124的外径od1(图8d)基本上匹配。板150可以具有环形或圆形形状,然而,在其它实施方案中,板可以具有正方形或矩形形状或具有一个或多个平坦侧面。

163.参见图12a和图12b,在一个实施方案中,喷丝头106优选地包括突出于板150的近侧表面152上方的圆锥体158。圆锥体158有利地包括顶点160,该顶点适于插入位于模体102的远侧端部处的聚合物熔体出口开口126(图9b)中。圆锥体158优选地包括位于其下端处的基座162,该基座与由板150的近侧表面152限定的平面基本上对准。

164.在一个实施方案中,喷丝头板150的近侧表面152优选地包括润湿区域153和围绕润湿区域153的密封区域155。在一个实施方案中,板150的近侧表面152的润湿区域153是板150的在聚合物熔体通过喷丝头106而被挤出时与聚合物熔体接触的区域。近侧表面152的密封区域155优选地是板的区域,该区域组装在聚合物挤出模头组件的部件之间并且在聚合物容器流过聚合物挤出模头组件时不与聚合物熔体接触。在一个实施方案中,板150的近

侧表面152的润湿区域153优选地围绕圆锥体158的基座162,并且板150的近侧表面152的密封区域155优选地围绕润湿区域153。

165.参见图12a和图12b,在一个实施方案中,板150的近侧表面152的润湿区域153优选地包括内环172,该内环包含与形成在板150中的内孔164的近侧端部连通的内起伏状入口区163。在一个实施方案中,内环172、内起伏状入口区163和内孔164以环形构型排列。内孔164优选地从相应的内起伏状入口区163的远侧端部朝向板150的远侧表面或下侧延伸,以使聚合物熔体穿过板。

166.在一个实施方案中,板150的近侧表面152的润湿区域153优选地包括外环174,该外环包含与形成在板150中的外孔166的近侧端部连通的外起伏状入口区165。在一个实施方案中,外环174、外起伏状入口区165和外孔166以环形构型排列。外孔166优选地从外起伏状入口区165的相应远侧端部朝向板150的远侧表面或下侧延伸,以将聚合物熔体通过板挤出。

167.在一个实施方案中,内环172优选地围绕圆锥体158的基座162,由此内起伏状入口区163和内孔164位于内环172内。在一个实施方案中,外环174围绕内环172,由此外起伏状入口区165和外孔166位于外环174内。在一个实施方案中,内环172和外环174限定板150的近侧表面152的润湿区域153,并且板150的近侧表面152的密封区域155围绕润湿区域153。

168.参见图12c和图12d,在一个实施方案中,喷丝头106优选地包括在板150的下侧或远侧表面154下方延伸和/或从板150的下侧或远侧表面154突出的对准突起部168。在一个实施方案中,对准突起部168具有外周边170,该外周边具有与喷丝头106的板150的外周边156同心的圆形构型。在一个实施方案中,对准突起部168的外周边170优选地限定小于板150的外径od3的外径od4。在一个实施方案中,由对准突起部168的外周边170限定的外径od4优选地与形成在模头保持器环104的顶表面138中的顶部环形凹槽144的第二外径od2(图11b)匹配。匹配的直径使得喷丝头板的对准突起部能够安置在模头保持器环的顶部环形凹槽内。

169.在一个实施方案中,对准突起部168具有底表面或远侧表面171。在一个实施方案中,喷丝头106优选地包括形成在远侧表面171中的内毛细管孔176a和形成在远侧表面171中的外毛细管孔176b,该内毛细管孔具有与相应内孔164(图12a和图12b)的远侧端部连通的近侧端部,该外毛细管孔具有与相应外孔166(图12a和图12b)的远侧端部连通的近侧端部。在一个实施方案中,被迫进入板的内孔和外孔中的聚合物熔体通过相应的内毛细管孔176a和外毛细管孔176b而作为纤维挤出。在一个实施方案中,内毛细管孔176a和外毛细管孔176b优选地以与内孔164和外孔166(图12a和图12b)的间隔图案匹配的环状图案彼此间隔开。

170.参见图13a和图13b,在一个实施方案中,喷丝头106优选地包括具有近侧表面152和远侧表面154的板150。板150优选地具有限定板150的外径od3的外周边156,该外径与形成在模体的下端或远侧端部处的底部环形凹槽的尺寸和形状匹配。

171.在一个实施方案中,从板150的下侧突出的对准突起部168优选地从板150的远侧表面154延伸。对准突起部168有利地包括限定小于板150的外径od3的外径od4的外周边170。对准突起部168的外径od4优选地与形成在模头保持器环的上端或近侧端部处的顶部环形凹槽的尺寸和形状匹配。

172.在一个实施方案中,喷丝头106包括突出于板150的近侧表面152上方的圆锥体158。在一个实施方案中,板150的近侧表面152是平坦或平面表面并且可以在水平平面中延伸。圆锥体158包括顶点160和基座162,该基座具有与由板150的近侧表面152限定的平面基本上对准的下端。

173.参见图13b,在一个实施方案中,板152的近侧表面152优选地包括润湿区域153和围绕润湿区域153的密封区域155。在一个实施方案中,内环172和外环174位于板的近侧表面152的润湿区域153内,并且密封区域从外环174的外周边延伸到板150的外周边156。在一个实施方案中,喷丝头106优选地包括形成在近侧表面152的润湿区域153中的内环172,由此内起伏状入口区163、内孔164和内毛细管176a与内环172相关联。在一个实施方案中,喷丝头106优选地包括也形成在近侧表面152的润湿区域153中的外环174,由此外起伏状入口区165、外孔166和外毛细管176b(图12d)与外环174相关联。在一个实施方案中,内环172和外环174同心并且优选地具有环形或环形形状。喷丝头106优选地包括形成在对准突起部168的远侧表面171中的毛细管孔176a和176b(图12d)。毛细管孔176a和176b(图12d)优选地与形成在板150中的相应内孔164和外孔166(图12b)的远侧端部连通。

174.参见图14a,在一个实施方案中,喷丝头106的板150(图13b)的近侧表面152优选地包括润湿区域153,该润湿区域包含内环172和外环174。内环172优选地具有环形形状并且围绕圆锥体158的基座162的外周边,该圆锥体突出于板150的近侧表面152上方。在一个实施方案中,用于每个内孔164的内起伏状入口区163形成在内环172中。内起伏状入口区163优选地在板的近侧表面152下方或朝远侧延伸,以与相应内孔164的近侧端部连通。在一个实施方案中,内孔164优选地位于内环172内。可以钻出内孔。内孔164优选地彼此间隔开并且具有与内环172的环形形状匹配的阵列图案。内孔164优选地朝向形成在对准突起部168的底表面或远侧表面171中(图13b)的相应内毛细管孔176a(图12c)延伸并且与其连通。内孔164的下端或远侧端部优选地与相应内毛细管孔176a(图12c)的上端或近侧端部相交,以将聚合物熔体引导到内毛细管孔中。

175.在一个实施方案中,内环172优选地包括延伸到内孔164的近侧端部的内起伏状入口区163,使得在润湿区域153内,基本上不存在垂直于孔的远侧端部的中心轴线的方向和/或与喷丝头106的板的平坦近侧表面152平行的平坦或平面表面。在一个实施方案中,内起伏状入口区163优选地围绕形成在板中的每个内孔164的近侧端部。在一个实施方案中,每个起伏状入口区163优选地包括起伏状表面,该起伏状表面从板150的近侧表面152(图13b)朝远侧延伸到内孔164中的一个内孔的近侧端部。

176.在一个实施方案中,在内环172内,围绕每个内孔164的近侧端部的内起伏状入口区163直接毗连围绕每个相邻内孔164的近侧端部的内起伏状入口区163,使得基本上不存在垂直于孔的远侧端部的中心轴线的方向的、保持在喷丝头板150的近侧表面152上的相邻孔之间的平面表面。位于内孔164周围的内起伏状入口区163的起伏状表面可以包括坡面和曲面,该曲面包括凹曲面和凸曲面。在一个实施方案中,在内环172与外环174之间延伸的边界175可以具有凸曲面,该凸曲面基本上不含垂直于相应孔的远侧端部的中心轴线的方向和/或与喷丝头板的平坦近侧表面152平行的任何平坦或平面表面。在一个实施方案中,边界175位于润湿区域中并且可以位于板150的近侧表面152的远侧和/或位于其下方。

177.在一个实施方案中,外环174也位于喷丝头106的板150的近侧表面152的润湿区域

153内。外环174优选地具有环形形状并且围绕内环172。在一个实施方案中,用于每个外孔166的外起伏状入口区165形成在外环174中。外起伏状入口区165优选地在板的近侧表面152下方或朝远侧延伸,以与相应外孔166的近侧端部连通。在一个实施方案中,外孔166优选地位于外环174内。可以钻出外孔。外孔166优选地彼此间隔开并且具有与外环174的环形形状匹配的阵列图案。外孔166优选地朝向形成在对准突起部168的底表面或远侧表面171中(图13b)的相应外毛细管孔176b(图12d)延伸。外孔166的下端或远侧端部优选地与相应外毛细管孔176b(图12d)的上端或近侧端部相交,以将聚合物熔体引导到外毛细管孔中。

178.在一个实施方案中,外环174优选地包括位于外孔166的近侧端部的近侧的外起伏状入口区165,使得在润湿区域153内,不存在垂直于孔的远侧端部的中心轴线的方向和/或与喷丝头106的板的平坦近侧表面152平行的平坦或平面表面。在一个实施方案中,外起伏状入口区165优选地围绕形成在板中的每个外孔166的近侧端部。在一个实施方案中,每个外起伏状入口区165优选地包括起伏状表面,该起伏状表面从板150的近侧表面152(图13b)朝远侧延伸到外孔166中的一个外孔的近侧端部。

179.在一个实施方案中,在外环174内,围绕每个外孔166的近侧端部的外起伏状入口区165直接毗连围绕每个相邻外孔166的近侧端部的外起伏状入口区165,使得没有垂直于相应孔的远侧端部的中心轴线的方向的平面表面保持在喷丝头板150的近侧表面152上的相邻孔之间。围绕外孔166延伸的外起伏状入口区165的起伏状表面可以包括坡面和曲面,该曲面包括凹曲面和凸曲面。在一个实施方案中,边界175在内环172与外环174之间延伸并且可以具有凸曲面,该凸曲面不含与喷丝头板150的平坦近侧表面152平行的任何平坦表面,从而从喷丝头板的近侧表面中消除死区域。

180.参见图14b和图14c,在一个实施方案中,内环172和外环174形成在喷丝头106的板150的近侧表面152的润湿区域153中。在一个实施方案中,内环172和外环174凹入和/或位于喷丝头106的板150(图12a)的近侧表面152下方。

181.在一个实施方案中,喷丝头106优选地包括内起伏状入口区163、内孔164和与内环172相关联的内毛细管孔176a。在一个实施方案中,内起伏状入口区163的远侧端部与相应内孔164的近侧端部连通,并且内孔164的远侧端部优选地包括与相应内毛细管孔176a的近侧端部连通的锥形区段167。因此,内孔164的内径在锥形区段167处向内渐缩以与内毛细管孔176a的内径匹配。每个内毛细管孔176a优选地具有沿内毛细管孔176a的长度延伸的中心轴线a1。在一个实施方案中,内毛细管孔176a的中心轴线a1优选地垂直于板150的平坦平面表面152。

182.在一个实施方案中,迫使聚合物熔体进入位于内环172内的内起伏状入口区163中,接着聚合物熔体连续地流经内起伏状入口区163的起伏状表面,流过内孔164的近侧端部,流过内孔164的远侧端部处的锥形区段167并且流入内毛细管孔176a的近侧端部,以用于从喷丝头106的远侧面的内毛细管孔176a的远侧端部挤出纤维。在一个实施方案中,内起伏状入口区163基本上不具有垂直于内毛细管孔176a的中心轴线a1的方向的平面或平坦表面,从而消除和/或最小化板150的近侧表面152的润湿区域153内的死区域的存在。

183.在一个实施方案中,喷丝头106优选地包括形成在喷丝头106的板150的近侧表面152中的外环174。外起伏状入口区和外孔166优选地形成在外环174内。外孔166具有与外起伏状入口区165的远侧端部连通的近侧端部和与形成在喷丝头的对准突起部168的远侧表

面171中的相应外毛细管孔176b(图12c)的近侧端部连通的远侧端部。尽管图14b和图14c中未示出,但是外起伏状入口区165、外孔166和外毛细管孔176b(图12d)以与上面针对用于挤出聚合物纤维的内起伏状入口区、内孔和内毛细管孔描述的方式类似的方式具有相同结构和功能。因此,在一个实施方案中,外起伏状入口区165基本上不具有垂直于外毛细管孔176b的中心轴线a1的方向的平面或平坦表面,从而消除和/或最小化板150的近侧表面152的润湿区域153内的死区域的存在。

184.参见图15,在一个实施方案中,可以利用放电加工(edm)方法来对内环和外环、内起伏状入口区和外起伏状入口区、内孔和外孔以及形成在喷丝头板中的内毛细管孔和外毛细管孔的几何形状进行塑形。在一个实施方案中,可以使用微edm技术(诸如由national jet company,inc.(levale,maryland)销售的微edm技术)在喷丝头板中形成环、狭槽、起伏状入口区、孔和毛细管孔。在一个实施方案中,edm系统优选地包括具有下侧182的电极180。电极180的下侧182优选地具有复杂的几何形状,该几何形状用于在喷丝头的板中形成反射镜复杂几何形状。复杂的几何形状被设计成确保板的近侧表面的润湿区域不具有平坦表面,该平坦表面垂直于相应毛细管孔的中心轴线的方向或用于挤出聚合物纤维的孔的远侧端部的中心轴线的方向。

185.在一个实施方案中,电极180可以与电源184连接,该电源产生重复放电以在板中形成小的、详细的轮廓或空腔,使得围绕孔的近侧端部的起伏状入口区基本上不具有围绕形成在相应的内环172和外环174中的内孔164和外孔166的近侧端部的平坦和/或平坦表面。消除孔之间的平坦和/或平面表面最小化孔之间的“死区域”,以避免上面结合本专利申请的图1至图5中所示的现有技术喷丝头所讨论的降解问题。

186.参见图16a,在一个实施方案中,喷丝头106优选地包括具有近侧表面152和远侧表面154的板150。在一个实施方案中,内环172形成在板150的近侧表面152中。内环172优选地凹入并且位于板150的平坦近侧表面152下方。

187.在一个实施方案中,外环174优选地形成在板150的平坦近侧表面152中。外环174优选地围绕内环172。外环174优选地限定位于板150的近侧表面152下方的凹陷或凹槽。在一个实施方案中,内环172和外环174优选地位于板150的近侧表面152的润湿区域153内,并且板150的近侧表面152包括围绕润湿区域153的密封区域155。

188.参见图16b至图16d,在一个实施方案中,内孔164的阵列优选地形成在内环172中(例如在该内环中钻孔、放电加工)并且朝向对准突起部168的底表面或远侧表面171延伸,该底表面或远侧表面在喷丝头106的板150的远侧表面154下方延伸。在一个实施方案中,内毛细管孔176a形成在对准突起部168的底表面171中。内毛细管孔176a优选地具有与相应内孔164的下端或远侧端部相交的上端或近侧端部。内孔164的远侧端部优选地经由锥形区段167a向内渐缩,该锥形区段与内毛细管孔176a的近侧端部连通。

189.在一个实施方案中,外孔166优选地形成在喷丝头106的外环174中。外孔166优选地朝向对准突起部168的远侧表面171延伸,该远侧表面在喷丝头106的板150的远侧表面154下方延伸。在一个实施方案中,外毛细管孔176b形成在喷丝头106的对准突起部168的远侧表面171中。外毛细管孔176b优选地具有与位于喷丝头106的外环174内的相应外孔166的下端或远侧端部连通的上端或近侧端部。外孔166的远侧端部优选地经由锥形区段167b向内渐缩,该锥形区段与外毛细管孔176b的近侧端部连通。

190.参见图16d,在一个实施方案中,每个内毛细管孔176a优选地具有沿内毛细管孔176a的长度延伸的中心轴线a1。在一个实施方案中,内起伏状入口区163具有倾斜、起伏状、平坦和/或平面表面,由此内起伏状入口区163内的倾斜、起伏状、平坦和/或平面表面中没有一者垂直于内毛细管孔176a的中心轴线a1。

191.在一个实施方案中,每个外毛细管孔176b优选地具有沿外毛细管孔176b的长度延伸的中心轴线a2。在一个实施方案中,外起伏状入口区165具有倾斜、起伏状、平坦和/或平面表面,由此外起伏状入口区165内的倾斜、起伏状、平坦和/或平面表面中没有一者垂直于外毛细管孔176b的中心轴线a2。

192.参见图17a和图17b,在一个实施方案中,为了组装聚合物挤出模头组件100,喷丝头106优选地设置在模体102的下端或远侧端部116与模头保持器环104的上端或近侧端部136之间。在一个实施方案中,喷丝头106的板150的远侧表面154优选地安置于形成在模头保持器环104的平坦顶表面138中的顶部环形凹槽144内。喷丝头106的板150的外周边156优选地安置于形成在模体102的底表面118中的底部环形凹槽124内。喷丝头106的圆锥体158优选地设置在模体102的聚合物熔体出口开口126内。圆锥体158的外倾斜壁优选地与聚合物熔体出口开口126的倾斜侧壁134间隔开。圆锥体158的外表面和聚合物熔体出口开口126的倾斜侧壁134优选地限定聚合物熔体流动路径185,该聚合物熔体流动路径沿圆锥体158的侧面延伸并且具有与位于板150的近侧表面152的润湿区域153(图13b)内的内环172和外环174相交的下端。聚合物熔体流动路径185优选地将聚合物熔体引导到板150的近侧表面152的润湿区域中。

193.在一个实施方案中,在聚合物熔体进料到形成在模体102的顶表面114中的入口开口108中时,聚合物熔体优选地穿过流动路径的受限流动区域132,并且然后进入聚合物熔体流动路径185中,该聚合物熔体流动路径在圆锥体158与聚合物熔体出口开口126的倾斜侧壁134之间延伸。优选地迫使聚合物熔体进入内起伏状入口区和外起伏状入口区,这些起伏状入口区与形成在喷丝头的板150的相应内环172和外环174中的相应内孔164和外孔166(图16d)的近侧端部连通,然后通过形成在对准突起部168的远侧表面171中的相应内毛细管孔176a和外毛细管孔176b(图16d)而被挤出,该相应内毛细管孔和外毛细管孔从喷丝头106的板150的远侧表面延伸。

194.在一个实施方案中,可以将紧固螺栓(未示出)插入形成在模头保持器环104的顶表面中的螺栓孔148a至148d(图10b)中以及形成在模体102的底表面中的螺栓孔128a至128d(图8d)中,以用于将模体102和模头保持器环104彼此对准并且用于在纤维挤出过程期间将聚合物挤出模头组件100的部件保持在一起。

195.在一个实施方案中,喷丝头可以具有间隔开的孔的单个环,这些间隔开的孔被设计用于挤出聚合物熔体以形成聚合物纤维。在一个实施方案中,喷丝头具有彼此间隔开的28个孔。在另一个实施方案中,间隔开的孔的单个环可以设置在预成形狭槽或环状凹槽内。

196.参见图18a至图18d,在一个实施方案中,具有28个孔的喷丝头206优选地包括具有顶表面或近侧表面252和底表面或远侧表面254的板250。喷丝头206可以并入上面在图12a至图12d、图13a至图13b、图14a至图14c以及图16a至图16d中所示的实施方案中示出和描述的结构特征中的一个或多个结构特征。在一些实施方案中,板250可以具有环形或圆形形状。在一个实施方案中,板250优选地具有限定外径od5的外周边256,该外径与形成在模体

102的远侧端部处的底部环形凹槽124的外径od1(图8d)基本上匹配。

197.参见图18a和图18b,在一个实施方案中,喷丝头206优选地包括突出于板250的近侧表面252上方的圆锥体258。圆锥体258有利地包括顶点260,该顶点适于插入位于模体102的远侧端部处的聚合物熔体出口开口126(图9b)中。圆锥体258优选地包括位于其下端处的基座262,该基座与由喷丝头206的平坦近侧表面252限定的平面基本上对准。

198.参见图18a至图18d,在一个实施方案中,喷丝头206优选地包括环272,该环具有围绕圆锥体258的基座262延伸的环形或圆形构型。喷丝头206优选地包括设置在环272内并且与孔264的近侧端部连通的起伏状入口区263,该孔延伸穿过板250以使聚合物熔体穿过板。在一个实施方案中,孔264优选地在环272内彼此间隔开,其中起伏状入口区263中的一个起伏状入口区围绕每个孔264。

199.参见图18c和图18d,在一个实施方案中,喷丝头206优选地包括在板250的远侧表面254下方延伸和/或从板250的远侧表面254突出的对准突起部268。在一个实施方案中,对准突起部268具有外周边270,该外周边具有与喷丝头206的板250的外周边256同心的圆形构型。在一个实施方案中,对准突起部268的外周边270优选地限定小于板250的外径od5的外径od6。在一个实施方案中,由对准突起部268的外周边270限定的外径od6优选地与形成在模头保持器环104的顶表面138中的顶部环形凹槽144的第二外径od2(图11b)匹配。匹配的直径使得对准突起部268能够安置在模头保持器环的顶部环形凹槽内。

200.在一个实施方案中,喷丝头106优选地包括形成在对准突起部268的远侧面271中的毛细管孔276。毛细管孔具有优选地与间隔开的孔264(图18a和图18b)的远侧端部相交的近侧端部,以用于容纳进料到起伏状入口区263和间隔开的孔264(图18b)中的聚合物熔体。

201.参见图19a和图19b,在一个实施方案中,喷丝头206优选地包括具有近侧表面252和远侧表面254的板250。板250优选地具有限定板150的外径od5的外周边256。

202.在一个实施方案中,对准突起部268优选地从板250的远侧表面254延伸。对准突起部268有利地包括限定小于板250的外径od5的外径od6的外周边270。

203.在一个实施方案中,喷丝头206包括突出于板250的近侧表面252上方的圆锥体258。在一个实施方案中,板250的近侧表面252是平坦的、平面的和/或在水平平面中延伸。圆锥体258包括顶点260和基座262,该基座具有与由板250的近侧表面252限定的平面基本上对准的下端。

204.参见图19b至图19d,在一个实施方案中,环272优选地位于板250的近侧表面252的润湿区域253中。在一个实施方案中,环272是环形或环形形状的,并且围绕圆锥体258的基座262延伸。喷丝头206优选地包括位于环272中的起伏状入口区263。起伏状入口区263从板250的近侧表面252朝远侧延伸并且具有优选地与延伸穿过板的孔264的近侧端部连通的远侧端部。孔264具有远侧端部,该远侧端部包括向内渐缩到毛细管孔276的近侧端部的锥形区段267,该近侧端部延伸到对准突起部268的底表面或远侧表面271。

205.在一个实施方案中,喷丝头206优选地包括朝远侧延伸到孔264的近侧端部的起伏状入口区263,这确保了不存在与喷丝头206的板的平坦近侧表面252平行的平坦表面。在一个实施方案中,每个起伏状入口区263优选地包括从板250的近侧表面252延伸到每个孔264的近侧端部的起伏状表面。

206.在一个实施方案中,围绕每个孔264的起伏状入口区263直接毗连围绕每个相邻孔

的起伏状入口区,使得没有平面和/或平坦表面保持在延伸穿过喷丝头板的相邻孔之间。在孔264周围的起伏状表面可以包括坡面和曲面,该曲面包括凹曲面和凸曲面。

207.参见图19c和图19d,在一个实施方案中,每个毛细管孔276优选地具有沿毛细管孔276的长度延伸的中心轴线a3。在一个实施方案中,起伏状入口区263具有倾斜、起伏状、平坦和/或平面表面,由此起伏状入口区263内的倾斜、起伏状、平坦和/或平面表面中没有一者垂直于毛细管孔276的中心轴线a3。

208.在一个实施方案中,喷丝头可以具有形成在板的近侧表面中的单个环形圈以及形成在环形圈中以用于挤出聚合物熔体的多个起伏状入口区和间隔开的孔。在一个实施方案中,喷丝头可以具有24个起伏状入口区和24个孔(与每个起伏状入口区相关联的孔),它们在单个环形圈内彼此间隔开。

209.参见图20a至图20d,在一个实施方案中,具有24个孔的喷丝头306优选地包括具有顶表面或近侧表面352和底表面或远侧表面354的板350。板350可以具有环形或圆形形状。板350优选地具有限定外径od7的外周边356,该外径与模体102的远侧端部处的底部环形凹槽124的外径od1(图8d)基本上匹配。

210.参见图20a和图20b,在一个实施方案中,喷丝头306优选地包括突出于板350的近侧表面352上方的圆锥体358。圆锥体358有利地包括顶点360,该顶点适于插入位于模体102的远侧端部处的聚合物熔体出口开口126(图9b)的中空圆锥体中。圆锥体358优选地包括位于其下端处的基座362,该基座与由喷丝头306的平坦近侧表面352限定的平面基本上对准。

211.参见图20a至图20d,在一个实施方案中,喷丝头306优选地包括环372,该环具有围绕圆锥体358的基座362的环形构型。在一个实施方案中,喷丝头306优选地包括位于环372中的起伏状入口区363。每个起伏状入口区363优选地与孔364相关联,该孔延伸穿过板350以使聚合物熔体穿过板。在一个实施方案中,起伏状入口区朝向板350的远侧表面354延伸并且具有与相应孔364的近侧端部连通的远侧端部。

212.参见图20c和图20d,在一个实施方案中,喷丝头306优选地包括在板350的远侧表面354下方延伸和/或从板250的远侧表面254突出的对准突起部368。在一个实施方案中,对准突起部368具有外周边370,该外周边具有与喷丝头306的板350的外周边356同心的圆形构型。在一个实施方案中,对准突起部368的外周边370优选地限定小于板350的外径od7的外径od8。在一个实施方案中,由对准突起部368的外周边370限定的外径od8优选地与形成在模头保持器环104的顶表面138中的顶部环形凹槽144的第二外径od2(图11b)匹配。匹配的直径使得对准突起部368能够安置在模头保持器环的顶部环形凹槽内。

213.在一个实施方案中,喷丝头306优选地包括形成在对准突起部368的远侧面371中的毛细管孔376。毛细管孔具有与间隔开的孔364(图20a和图20b)的远侧端部相交的近侧端部,以用于容纳通过间隔开的孔进料的聚合物熔体。

214.参见图21a和图21b,在一个实施方案中,喷丝头306优选地包括具有近侧表面352和远侧表面354的板350。板350优选地具有限定板250的外径od7的外周边356。

215.在一个实施方案中,对准突起部368优选地从板350的远侧表面354延伸。对准突起部368有利地包括限定小于板350的外径od7的外径od8的外周边370。

216.在一个实施方案中,喷丝头306优选地包括突出于板350的近侧表面352上方的圆锥体358。在一个实施方案中,板350的近侧表面352是平坦的和/或在水平平面中延伸。圆锥

体358包括顶点360和基座362,该基座具有与由板350的近侧表面352限定的平面基本上对准的下端。

217.参见图21b至图21d,在一个实施方案中,形成在板中的孔364(例如,通过钻孔、使用edm)优选地位于形成在板350的近侧表面352中的环372内。在一个实施方案中,环372是环形或环形形状的,并且围绕圆锥体358的基座362延伸。环372优选地相对于板350的近侧表面352凹入。喷丝头306优选地包括形成在对准突起部368的底表面371中的毛细管孔376。毛细管孔376优选地与形成在板350中的相应孔364的远侧端部连通。孔364的远侧端部优选地包括渐缩的锥形表面367,该锥形表面向内渐缩到毛细管孔376的近侧端部。在一个实施方案中,毛细管孔367优选地具有沿纵向轴线a4延伸的长度。

218.在一个实施方案中,环372优选地包括起伏状入口区363,该起伏状入口区朝远侧延伸到相应孔364的近侧端部,该相应孔延伸穿过喷丝头板350。起伏状入口区363优选地包括起伏状、有坡度的、平坦和/或平面表面,其中起伏状、有坡度的、平坦和/或平面表面中没有一者垂直于沿相应毛细管孔376的长度延伸的中心轴线a4。在一个实施方案中,起伏状入口区363优选地围绕形成在板中的每个孔364的近侧端部。

219.在一个实施方案中,每个孔364的起伏状入口区363直接毗连每个相邻孔的起伏状入口区,使得没有平面和/或平坦表面保持在喷丝头板350的近侧表面352的润湿区域内的相邻孔之间。在孔364周围的起伏状入口区363可以包括坡面和曲面,该曲面包括凹曲面和凸曲面。

220.图22示出了聚合物熔体在其流过上面在图18a至图18d和图19a至图19d中示出和描述的喷丝头206的孔和润湿区域上方时的流速分布。与在使用本专利申请的图1至图2和图3至图4中所示的现有技术喷丝头时获得的流速分布相比,聚合物熔体的流速分布明显更均一,如通过润湿区域内的少得多的停滞流量(即,深蓝色区域)所证明的。因此,图18a至图18d和图19a至图19d的本发明喷丝头206的“死区域”相对较小,优选地约12%或更小,而图1和图2所示的现有技术喷丝头的“死区域”为90%,并且图3和图4中所示的喷丝头的“死区域”为多达43%。

221.多孔板是将聚合物熔体引导到聚合物挤出模头组件的模体的近侧端部中的部件。多孔板适于接收过滤部件,诸如滤网。多孔板还可以被设计成包含一个或多个混合元件,诸如滚珠轴承,该混合元件放置到从多孔板的近侧面朝近侧突出的圆柱形壁的中空体中。

222.参见图23a和图23b,常规多孔板80包括圆筒82,该圆筒限定圆柱形中空空间84,该圆柱形中空空间适于接收过滤部件,诸如滤网。多孔板80具有孔86,聚合物熔体流过孔。多孔板的近侧表面具有位于孔86之间的平坦表面88。平坦表面88也位于板的近侧表面的外周边90处。包括板的近侧面的表面积的约78.1%的平坦表面88限定聚合物熔体无法自由流过多孔板80的死区。在聚合物熔体流过多孔板80时,流动的聚合物将停滞在死区中,这将导致聚合物熔体的降解和弱缝合股线的形成。

223.图24示出了被放置到多孔板80的圆柱形中空空间84中以用于覆盖多孔板80的近侧表面和形成在多孔板中的孔86的过滤元件94a至94e(例如,过滤筛网)。过滤元件94a至94e被设计成移除聚合物熔体中存在的杂质。

224.图25a示出了聚合物挤出模头组件的模体96。模体96在其近侧端部处具有入口开口98,该入口开口适于在聚合物熔体已经穿过多孔板80(图24)之后容纳聚合物熔体。参见

图25b,多孔板80(图24)与模体96组装在一起,使得多孔板80的圆筒82与模体96的入口开口98(图25a)对准。一个或多个混合元件99(诸如不锈钢滚珠轴承)可以设置在多孔板80的圆柱形中空空间84(图24)内以用于在聚合物熔体穿过多孔板时混合聚合物熔体。

225.如上面所提到,常规多孔板在多孔板的近侧表面上具有平坦表面和/或死区,该平坦表面和/或死区导致聚合物熔体在其流过聚合物挤出模头组件时降解。已经进行了许多努力来最小化多孔板的孔之间的死区的存在。例如,美国专利第3,938,925号和第5,650,067号公开了多孔板,其中在多孔板的中心区域中放大了流动孔的入口以便降低死区的存在。尽管取得了这些进展,但是常规多孔板仍然具有大量的平坦表面,该平坦表面沿拐角和/或沿多孔板的近侧表面的周边定位。此外,聚合物熔体流动孔或流动通道的入口通常具有限定峰的脊,这些脊在聚合物挤出过程期间处于高压下时未能适当地支撑过滤元件(例如过滤筛网)。

226.因此,尽管做出了上述努力,但是仍然需要基本上消除多孔板的近侧表面处的死区以最小化聚合物降解的改进多孔板。还需要具有用于在没有过滤器在高压下塌缩和/或变形的风险的情况下充分地支撑过滤器的结构的多孔板。

227.参见图26a和图26b,在一个实施方案中,聚合物挤出模头组件400优选地包括模体402、模头保持器环404、喷丝头406、多孔板480和过滤元件485。聚合物挤出模头组件400优选地适于在其近侧端部处容纳聚合物熔体并且从其远侧端部分配细丝或纤维,由此所挤出的纤维可以用于制造缝合线。模体402、模头保持器环404和喷丝头406可以具有在本专利申请中公开的其它实施方案中公开的结构特征中的一个或多个结构特征。例如,模体402可以类似于上面在图8a至图8d和图9a至图9b中示出和描述的模体102,模头保持器环404可以类似于上面在图10a至图10d和图11a至图11b中示出和描述的模头保持器环104,并且喷丝头406可以类似于图12a至图14c中所示的喷丝头106,图18a至图19d中所示的喷丝头206和/或图20a至图21d中所示的喷丝头306。

228.在一个实施方案中,模体402优选地包括具有平坦顶表面414的近侧端部412和具有平坦底表面418的远侧端部416。模体402的近侧端部412有利地包括用于将聚合物熔体引导到模体的近侧端部中的近侧入口开口408。在一个实施方案中,聚合物挤出模头组件400的模体402优选地包括顶部凹槽420,该顶部凹槽具有形成在模体的顶表面414中并且围绕聚合物挤出模头组件400的近侧开口408的环形形状。

229.在一个实施方案中,多孔板480安置在位于模体402的近侧端部处的顶部凹槽420中。在一个实施方案中,多孔板480优选地设置在聚合物流动通道内,其中该聚合物流动通道位于泵座(未示出)的聚合物出口与模体402的入口开口408之间。在一个实施方案中,多孔板480优选地在聚合物熔体漂浮到模体402的入口开口408中之前混合、匀化和/或过滤聚合物熔体。

230.参见图27a至图27e,在一个实施方案中,多孔板480优选地包括圆筒482,该圆筒限定适于容纳过滤和/或混合部件的圆柱形中空空间484。过滤部件可以包括过滤筛网,并且混合部件可以包括多个滚珠轴承(例如,不锈钢滚珠轴承)。多孔板480优选地具有形成在板中的多个流动孔486,该多个流动孔彼此间隔开并且在板的近侧(入口)表面452与远侧(出口)表面455之间延伸,以使得聚合物熔体能够流过多孔板。在一个实施方案中,每个流动孔486优选地具有近侧端部、远侧端部和从近侧端部延伸到远侧端部的中心轴线a5。在一个实

施方案中,中心轴线a5可以垂直于由多孔板的相应近侧表面442和远侧表面445限定的平面。

231.在一个实施方案中,多孔板480可以具有10个到100个流动孔486。在一个实施方案中,每个流动孔486可以具有约1mm-4mm的内径和约5mm-10mm的深度,以使得聚合物熔体能够从诸如计量泵座(未示出)的聚合物源的出口流动到挤出模头组件400(图26a)的入口。

232.参见图27a至图27e和图28,在一个实施方案中,多孔板480的近侧表面452优选地包括润湿区域453,该润湿区域包含间隔开的流动孔486。在一个实施方案中,多孔板480有利地包括起伏状入口区463,该起伏状入口区有利地围绕相应流动孔486中的每个流动孔的近侧端部并且与之连通。在一个实施方案中,每个起伏状入口区463优选地包括起伏状表面,该起伏状表面从板480的近侧表面452朝远侧延伸到与起伏状表面相关联的每个流动孔486的近侧端部。在一个实施方案中,每个近侧起伏状入口区463优选地基本上不具有垂直于与近侧起伏状入口区相关联的流动孔的中心轴线的平面或平坦表面。

233.在一个实施方案中,围绕每个流动孔486的近侧端部的起伏状入口区463直接毗连围绕每个相邻流动孔486的近侧端部的起伏状入口区463,使得基本上不存在垂直于相应流动孔486的中心轴线a5的方向的平面表面,该平面表面保持在多孔板480的近侧表面452上的相邻孔之间。起伏状入口区463的起伏状表面可以包括坡面和曲面,该曲面包括凹曲面和凸曲面。

234.在一个实施方案中,多孔板的近侧面有利地包括优选地围绕起伏状入口区463的脊475。脊475可以具有凸曲面,该凸曲面基本上不含垂直于相应流动孔486的中心轴线a5的方向的任何平坦或平面表面。在一个实施方案中,脊475位于多孔板480的近侧表面452(例如,板的近侧表面452)上的相同平面中。在一个实施方案中,脊475优选地接触并且支撑过滤元件485的远侧面(图26a),以在挤出过程期间将过滤元件暴露于高压时最小化过滤元件变形的风险。

235.在一个实施方案中,多孔板480优选地包括远侧表面455和形成在远侧表面455中的起伏状出口区473,该起伏状出口区围绕相应流动孔486的远侧端部。起伏状出口区473优选地在流动孔486的远侧端部与板的远侧表面455之间延伸。起伏状出口区473优选地基本上不具有垂直于相应流动孔的中心轴线a5的平坦表面。形成在多孔板的近侧表面中的起伏状入口区463和形成在多孔板480的远侧表面中的起伏状出口区473有利地提供无死区多孔板,该无死区多孔板将有利地最小化聚合物降解,改善纤维均一性并且明显增加纤维或所产生的缝合线的强度。

236.在一个实施方案中,起伏状入口区463和起伏状出口区473基本上不具有垂直于相应流动孔486的中心轴线a5的方向的平面或平坦表面,由此消除和/或最小化多孔板480的近侧表面452和远侧表面455的润湿区域内的死区域的存在。

237.在一个实施方案中,在多孔板480设置在泵座(未示出)与模体402(图26a)的近侧端部之间之后,可以迫使聚合物熔体进入多孔板480的近侧端部中,接着聚合物熔体通过起伏状入口区463连续地流入圆柱形中空空间484中,通过起伏状出口区473流过孔486,并且流入模体402(图26a)的入口开口408。

238.多孔板480优选地具有位于管状壁482内部的中空空间484,该中空空间与板的近侧表面452直接连接。在一个实施方案中,聚合物混合和/或过滤元件(诸如不锈钢球、烧结

和/或丝网筛)可以保持在中空空间484内以使聚合物熔体匀化和/或从聚合物料流过滤杂质。多孔板480的管状壁482可以具有约2cm-5cm的外径od9、2mm-8mm的壁厚t1、约1cm-4cm的高度h1以及等于多孔板480的近侧表面452的外径od

10

的内径id1。

239.在一个实施方案中,管状壁482具有近侧表面485和远侧表面495,在多孔板安装在聚合物通道线中时,该近侧表面和远侧表面可以用作密封面。多孔板480的远侧表面455可以相对于远侧密封表面495略微凹入。

240.参见图29a至图29c,在一个实施方案中,多孔板480优选地与模体402的入口开口408组装在一起。模体包括环形凹槽420,该环形凹槽围绕入口开口408,该入口开口适于将远侧密封表面495安置在多孔板的圆柱形壁482的远侧端部处。图29a示出了在安置在模体402的环形凹槽420中之前的多孔板480。图29b和图29c示出了在已经安置在模体402的环形凹槽420中之后的多孔板480。多孔板的孔486优选地与模体402的入口开口408对准。

241.参见图30a至图30c,在一个实施方案中,在多孔板480与聚合物挤出模头组件400的模体402的近侧端部412处的入口开口408组装在一起的情况下,过滤元件485(诸如过滤筛网)可以插入被多孔板480的圆柱形壁482围绕的圆柱形中空空间484中。在一个实施方案中,过滤元件485优选地具有与圆柱形壁482的内径基本上匹配的外径,使得过滤元件485完全覆盖多孔板480的近侧表面452以及多孔板的起伏状入口区463和流动孔486。

242.常规圆锥体模体仍然存在缺陷,因为它们通常在圆锥体模体的上部区段中具有较大中空空间。例如,图31示出了在模体的上部区段中具有较大中空圆锥形空间的常规模体,这导致缓慢的聚合物流量和更长的停留时间,这可引起不可取的聚合物降解,从而产生弱或破碎的细丝。

243.常规锥体模体的另一个问题是模体与流过模体的聚合物熔体之间的不良热传递。模头区温度通常被设置并且控制为纤维挤出的最佳规格。入口聚合物温度取决于从挤出机或泵座提供的聚合物源的温度,该温度通常被设置为与模体的温度不同的温度。因此,来自聚合物源的聚合物熔体的温度可以比模体的温度明显更冷或更热。模体与聚合物熔体之间的不良热传递将防止在聚合物熔体料流进入喷丝头的毛细管孔之前达到均匀平衡熔体温度,从而导致不均一的纤维结构和/或其它缺陷。

244.图32示出了来自泵座的源聚合物在从圆锥体模体的入口进入时处于约235摄氏度的模拟结果。大部分聚合物的温度通过倒置圆锥体空间几乎保持不变。聚合物温度仅在到达模体的下部零件之后迅速升高,其中聚合物熔体料流沿聚合物熔体流动通道分成薄层,该聚合物熔体流动通道形成在模头/喷丝头的中心圆锥体与模体的中空圆锥体空间之间。由于小于最佳热传递,因此难以将聚合物熔体加热到250摄氏度的优选平衡温度,这是模体的优选挤出温度。

245.鉴于图31和图32中所公开的模体中的上述缺陷,已经进行了一些努力来改进模体与流过模体的聚合物熔体之间的热传递。例如,美国专利申请公开第2002/0107326号公开了将圆锥体添加到多孔板的下游侧,其中圆锥体的峰在下游方向上远离多孔板延伸。穿过多孔板的包含圆锥体的中心盘钻出流动通道。圆锥形中心盘被设计成通过占据模头适配器中的倒置圆锥体的中空空间的一部分来减小下游流量体积。遗憾的是,聚合物料流与模体或模头适配器之间的热传递没有改进,因为圆锥形中心盘的温度基本上与流入模体的源聚合物的温度相同。因此,热量不容易从模头适配器组件传递或不容易传递到模头适配器组

件,这使得难以紧密控制获得最佳、均一且稳定的纤维挤出所需的温度。

246.美国专利第4,072,457号公开了用于以分支方式用在顶盖中钻出的聚合物输送通道挤出纤维的旋转反应釜。顶盖具有比具有用于聚合物的倒置圆锥体中空空间的顶盖更少的总流动通道体积,以从小入口流动到具有增加的直径的多孔板。虽然

‘

457专利中所公开的系统由于顶盖中的减小的自由体积而缩短了平均停留时间,但是在顶盖的出口侧存在大量的平坦表面。平坦表面垂直于顶盖下方的多孔板的流动通道的轴线。因此,顶盖的平坦表面处或附近的聚合物倾向于以比在顶盖的分支聚合物输送通道的出口附近流入多孔板的孔中的速度慢得多的速度停滞或流动。除了潜在较慢的速度之外,与对于输送通道的出口所处的多孔板的周边附近的孔相比,熔体流动的通道对于中心区域附近的孔明显更长。因此,聚合物穿过旋转反应釜的停留时间在顶盖上的不同位置处的孔之间明显不同。较长停留时间通常将导致聚合物降解、不良纤维均一性和/或不良拉伸强度特性。

247.因此,尽管做出了上述努力,但是仍然需要用于模体的改进设计,该模体在聚合物进入挤出模头/喷丝头的毛细管孔之前具有减小的自由体积、改进的热交换特征和聚合物熔体料流的良好均质性。

248.参见图33a和图33b,在一个实施方案中,聚合物挤出模头组件500优选地包括模体502、喷丝头506、管状适配器580和过滤元件585。聚合物挤出模头组件500优选地适于在其近侧端部处容纳聚合物熔体并且从其远侧端部分配细丝或纤维,由此所挤出的纤维可以用于制造缝合线。模体502和喷丝头506可以具有在本专利申请中所公开的其它实施方案中描述的结构特征中的一个或多个结构特征。例如,模体502可以具有类似于图8a至图8d和图9a至图9b中示出和描述的模体102的多个结构特征中的一个结构特征,并且喷丝头506可以类似于图12a至图14c中所示的喷丝头106,图18a至图19d中所示的喷丝头206和/或图20a至图21d中所示的喷丝头306。

249.在一个实施方案中,模体502优选地包括具有平坦顶表面514的近侧端部512和具有平坦底表面518的远侧端部516。模体502的近侧端部512有利地包括用于将聚合物熔体引导到模体的近侧端部中的近侧入口开口508。在一个实施方案中,聚合物挤出模头组件500的模体502优选地包括顶部凹槽520,该顶部凹槽具有形成在模体的顶表面514中并且围绕聚合物挤出模头组件500的入口开口508的环形形状。

250.在一个实施方案中,模体502的远侧端部516具有圆锥形开口526,该圆锥形开口适于在喷丝头与模体502的远侧端部组装在一起时容纳喷丝头506的圆锥体558。

251.在一个实施方案中,管状适配器580适于安置在位于模体502的近侧端部512处的顶部环形凹槽520中。在一个实施方案中,管状适配器580优选地设置在聚合物流动通道内,其中该聚合物流动通道位于泵座(未示出)的聚合物出口与模体502的入口开口508之间。在一个实施方案中,管状适配器580可以容纳用于在聚合物熔体流入模体502的入口开口508中之前混合、匀化和/或过滤聚合物熔体的部件。在一个实施方案中,过滤元件585设置在管状元件580内部以用于覆盖模体502的近侧端部512处的入口开口508。

252.参见图34a至图34f,在一个实施方案中,模体502优选地包括多个流动通道586,该多个流动通道在模体502的近侧端部512处的入口开口508与形成在模体502的远侧端部516处的平坦表面518中的圆锥体开口526之间延伸。在一个实施方案中,模体502有利地包括优选地在入口开口508与圆锥体开口526之间延伸的约3个到60个流动通道586。在一个实施方

案中,模体502的入口开口508优选地包括与相应流动通道586的近侧端部连通的多个起伏状入口区563。入口开口508有利地包括在起伏状入口区563之间延伸的脊575,由此脊575优选地位于共用平面552中。由于在模体502的入口开口508处存在起伏状入口区563,因此在入口开口的区域内,基本上不存在位于相应流动通道586的近侧端部之间的平坦表面。

253.参见图34e和图34f,在一个实施方案中,流动通道586的远侧端部优选地与形成在模体502的远侧面518中的圆锥体开口526连通。

254.参见图34e至图34f和图35,在一个实施方案中,模体502的入口开口508优选地包括润湿区域553,该润湿区域包含有利地围绕相应流动通道586中的每个相应流动通道的近侧端部并且与之连通的起伏状入口区563。在一个实施方案中,每个起伏状入口区563优选地包括从共用平面552朝远侧延伸的起伏状表面,该共用平面跨入口开口508的宽度延伸。起伏状入口区优选地朝远侧延伸到与其相关联的每个流动通道586的近侧端部。在一个实施方案中,每个起伏状入口区563优选地基本上不具有垂直于与起伏状入口区相关联的相应流动通道586的中心轴线a6的平面或平坦表面。

255.在一个实施方案中,围绕每个流动通道586的近侧端部的起伏状入口区563直接毗连围绕每个相邻流动通道586的近侧端部的起伏状入口区563,使得基本上不存在垂直于相应流动通道586的中心轴线a6的方向的平面表面,该平面表面保持在模体502的入口开口508的共用平面552处的相邻通道之间。起伏状入口区563的起伏状表面可以包括坡面和曲面,该曲面包括凹曲面和凸曲面。

256.在一个实施方案中,模体502的入口开口508优选地包括优选地围绕起伏状入口区563的脊575。脊575可以具有凸曲面,该凸曲面基本上不含垂直于相应流动通道586的中心轴线a6的方向的任何平坦或平面表面。在一个实施方案中,脊575位于共用平面552(图34e)中,该共用平面跨模体502的入口开口508的宽度延伸。在一个实施方案中,脊575优选地接触并且支撑过滤元件585的远侧面(图33a),以在挤出过程期间将过滤元件暴露于高压时最小化过滤元件变形的风险。

257.在一个实施方案中,起伏状入口区563基本上不具有垂直于相应流动通道586的中心轴线a6的方向的平面或平坦表面,从而消除和/或最小化在模体502的入口开口508的润湿区域553内的死区域的存在。

258.参见图36a至图36c,在一个实施方案中,聚合物挤出模头组件600(图33a)可以包括管状适配器580,该管状适配器适于设置在泵座(未示出)与模体502(图33a)的近侧端部512之间,接着可以迫使聚合物熔体进入管状适配器580的近侧端部处的入口开口。

259.在一个实施方案中,管状适配器580优选地包括围绕中空空间584的管状壁582。在一个实施方案中,聚合物混合和/或过滤元件(诸如不锈钢球、烧结和/或丝网筛)可以保持在中空空间584内以使聚合物熔体匀化和/或从聚合物料流过滤杂质。在一个实施方案中,管状壁582优选地具有近侧表面585和远侧表面595,在管状适配器580安装在聚合物通道线中时,该近侧表面和远侧表面可以用作密封面。

260.在一个实施方案中,管状适配器580的管状壁582可以具有约2cm-5cm的外径od

x

,该外径等于围绕模体502的入口开口508的环形凹槽520的内径(图33a)。管状壁582可以具有约2mm-8mm的壁厚t2、约1cm-4cm的高度h2和与模体502的入口开口508的外径匹配的内径id2。

261.参见图37a和图37b,在一个实施方案中,管状适配器580优选地与模体502的入口开口508组装在一起。模体包括环形凹槽520(图33a),该环形凹槽围绕入口开口508,该入口开口适于将远侧密封表面595安置在管状适配器580的圆柱形壁582的远侧端部处。图37a和图37b示出了在已经安置在模体502的环形凹槽520中之后的管状适配器580。管状适配器580的中空空间584优选地与模体502的入口开口508对准。

262.在一个实施方案中,在管状适配器580与聚合物挤出模头组件500的模体502的近侧端部512处的入口开口508组装在一起的情况下,过滤元件585(诸如过滤筛网)可以插入被管状适配器580的圆柱形壁582围绕的圆柱形中空空间584中。在一个实施方案中,过滤元件585优选地具有与圆柱形壁582的内径基本上匹配的外径,使得过滤元件585完全覆盖入口开口508的润湿区域553以及模体502的起伏状入口区563(图35)和流动通道586。

263.在一个实施方案中,管状适配器580可以附接或制造为模体502的整体部分。一个或多个过滤元件585可以插入管状适配器580内部,该管状适配器可以直接由位于共用平面552(图34e)中的脊575(图35)支撑。附加混合元件(诸如不锈钢球)也可以放置在管状适配器580内部。在一个实施方案中,管状适配器580的管状壁582的近侧表面585和远侧表面595可以在管状适配器安装在聚合物通道线中时用作密封面。

264.参见图38,在一个实施方案中,聚合物挤出模头组件600优选地包括模体602,该模体具有位于模体的近侧端部612处的入口开口608和位于模体的远侧端部616处的圆锥体开口626。模体602优选地包括在起伏状入口区663与受限流动区域635之间延伸的流动通道686。在一个实施方案中,流动通道686中的至少一些流动通道可以朝向模体602的中心轴线a3倾斜。流动通道686的倾斜角可以相对于模体的中心轴线a3在约15度到50度的范围内变化,使得相应流动通道686的远侧端部697定位在位于受限流动区域635近侧的会聚区域632中。

265.在一个实施方案中,被迫使进入入口开口608中的聚合物熔体料流在起伏状入口区663上方流动,流过流动通道686,从相应流动通道686的远侧端部697离开,然后在模体602的会聚区域632中合并和自混合。会聚的聚合物熔体料流然后优选地穿过受限流动区域635,该受限流动区域位于喷丝头模头606的圆锥体658的顶点660上方。会聚和自混合的聚合物熔体料流优选地在到达喷丝头606的毛细管孔676之前与模体602交换热量时被分成薄层并且被推入流动通道685中。

266.参见图39a,在一个实施方案中,制造喷丝头的方法优选地包括使用具有喷丝头坯件705的竖直铣削3轴cnc机器。参见图39b,在一个实施方案中,喷丝头坯件705设置在多轴cnc机器715内的夹具上,其中cnc机器用g码进行编程。喷丝头坯件705有利地预加工成具有成品的孔和孔口的期望形状。在一个实施方案中,在mastercam x/2019/2020 cad软件上的三维(3d)零件模型定向在圆锥形状垂直面向z轴的xy平面上。圆锥体的顶部优选地限定xyz零位置。使用适当尺寸的碳化物4槽球鼻型铣刀将工具路径指令发送给具有粗加工程序的cnc机器715。工具路径指令优选地包括浅z轴切割深度(0.0040"),该浅z轴切割深度在xyz轴线周围在顺时针方向上移动,注意不要允许工具在z轴上切入超过程序所设置的情况。然后可以启动修整程序以制造修整切口来将3d轮廓修整为如在mastercam cad软件内限定的最终成品尺寸,以便从粗糙工具路径移除沿轮廓边缘表面留下的任何辅助材料。结果是成品喷丝头706,如图39c中所示。

267.虽然上述涉及本发明的实施方案,但是在不脱离本发明的基本范围的情况下可设计本发明的其他和更多实施方案,这仅受下述权利要求范围的限制。例如,本发明设想本文所述的任何实施方案中所示或以引用方式并入本文的任何特征可与本文所述的任何其它实施方案中所示或以引用方式并入本文的任何特征结合,并且仍然落在本发明的范围内。例如,本文所公开的系统、组件、设备和方法可以用于聚合物熔体和聚合物溶液纺丝两者。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1