纺纱加工中细纱排管自动复位定点装置的制作方法

1.本发明涉及纺纱技术领域,特别涉及纺纱加工中细纱排管自动复位定点装置。

背景技术:

2.织机把许多动植物纤维捻在一起纺成线或纱,这些线或纱可用来织成布。最早的纺纱机结构非常简单,是14世纪开始使用的,18世纪以后,人们发明了更好的纺纱机,就是这种纺纱机使纺织业成为第一大工业。

3.在纺纱的过程中需要一些细纱组合揉捻成粗纱线进行使用,在细纱揉捻成粗纱之前需要将多个细纱卷同时推送出来,在推送的过程中由于纱卷上下堆叠在一起,操作较为繁琐,并且纱卷推送出来之后还需将其放置在可转动的安装架上,现有的安装方式结构较为复杂,此外在安装架上的纱卷使用完毕后,空的纱卷辊会影响上料,手动将多余的纱线辊拆下比较耽误工作效率。

4.为解决上述问题。为此,提出纺纱加工中细纱排管自动复位定点装置。

技术实现要素:

5.本发明的目的在于提供纺纱加工中细纱排管自动复位定点装置,解决了背景技术中在细纱揉捻成粗纱之前需要将多个细纱卷同时推送出来,在推送的过程中由于纱卷上下堆叠在一起,操作较为繁琐,并且纱卷推送出来之后还需将其放置在可转动的安装架上,现有的安装方式结构较为复杂,此外在安装架上的纱卷使用完毕后,空的纱卷辊会影响上料,手动将多余的纱线辊拆下比较耽误工作效率的问题。

6.为实现上述目的,本发明提供如下技术方案:纺纱加工中细纱排管自动复位定点装置,包括定位机构和设置在定位机构上的上料机构和排料机构,定位机构包括支撑组件、推料组件、限位组件和纱线管,支撑组件包括工作台和固定连接在工作台顶部的下料箱,下料箱上均匀分布有装料口,装料口向上贯穿下料箱,纱线管均匀放置在装料口的内部,下料箱的一侧设有出料口,且出料口与装料口相连通,纱线管包括缠绕辊以及缠绕辊外部缠绕的纱线主体;推料组件包括固定连接在下料箱一侧的双头电机,双头电机的两侧输出端均固定连接有第一直齿轮,下料箱内滑动连接有第一齿条,且第一齿条左右贯穿下料箱,第一齿条与第一直齿轮相啮合,第一齿条靠近出料口的一端固定连接有送料板,送料板的顶部均匀分布有限位槽;限位组件包括均匀分布在下料箱内部的滑槽和活动槽,且滑槽和活动槽相连通,滑槽与装料口相连通,滑槽的内部滑动连接有防滑块,活动槽的内部固定连接有第一转轴,第一转轴上转动连接有转动杆,且第一转轴位于转动杆的三等分点处,转动杆的底部与限位槽相对应,转动杆的顶部设有预设槽,预设槽的内部活动设置有活动轴,活动轴通过轴与防滑块固定连接,转动杆的一侧与活动槽的内壁之间固定连接有第一弹簧。

7.进一步地,上料机构包括导向组件、移动组件和夹持组件,导向组件包括固定连接

在工作台顶部的l形支撑架,l形支撑架设置有四组。

8.进一步地,l形支撑架的顶部内侧均固定连接有导向块,且两组相对应的导向块之间滑动连接有导向杆,导向块的内侧均设有与导向杆相对应的导向槽,且导向槽的形状为弧形,导向杆的内侧均匀分布有插孔。

9.进一步地,移动组件包括固定连接在下料箱外壁上的固定板,固定板的底部固定连接有液压器,液压器的输出端固定连接有壳体。

10.进一步地,壳体的内部均匀分布有夹持槽,且夹持槽的底部开口,壳体上均匀分布有左右贯穿的滑孔,且滑孔位于相邻两组所述的夹持槽之间。

11.进一步地,夹持组件包括固定连接在插孔上的滑杆,且滑杆滑动连接在滑孔的内部,滑杆的另一端固定连接有挤压块,挤压块的横截面为梯形。

12.进一步地,夹持组件还包括设置在挤压块两侧的夹持块,且夹持块延伸至夹持槽的内部,两组所述的夹持块的顶部和底部均固定连接有固定片,两组相对应的固定片之间固定连接有第二弹簧,夹持块的内侧设置有与挤压块外壁相对应的挤压槽。

13.进一步地,排料机构包括排料组件和联动组件,排料组件包括固定连接在工作台顶部前后的固定座,固定座的内部转动连接有第二转轴,两组所述的第二转轴之间固定连接有转动板,且第二转轴位于转动板靠近边缘的位置。

14.进一步地,第二转轴上均固定连接有第二直齿轮,工作台的顶部位于转动板的一侧设置有上下贯穿的排料槽,转动板的顶部均匀分布有转动轴,且转动轴与夹持槽一一对应,转动轴的顶部均转动连接有放置座,放置座与缠绕辊的内壁相对应。

15.进一步地,联动组件包括固定连接在壳体前后外壁上的l形固定杆,l形固定杆的底部均固定连接有第二齿条,且第二齿条与第二直齿轮相对应。

16.与现有技术相比,本发明的有益效果是:1.本发明提供的纺纱加工中细纱排管自动复位定点装置,将纱线管从装料口装填至下料箱的内部,启动双头电机,双头电机通过第一直齿轮带动第一齿条移动,第一齿条带动送料板移动至下料箱的内部下方的时候,转动杆的底部在限位槽的内部活动,当送料板移动至最大范围的时候转动杆受到限位槽侧壁的阻挡,使得转动杆围绕第一转轴顺时针旋转,第一转轴的顶部通过活动轴带动防滑块在滑槽的内部滑动,防滑块的一侧离开纱线管的外壁,使得纱线管落在送料板的顶部,当改变接通双头电机的电流方向后,双头电机反向转动并通过第一直齿轮和第一齿条带动送料板离开下料箱的时候,转动杆在第一弹簧的作用下复位,并将装料口内部最下方的纱线管进行挤压固定,实现了便捷的对纱线管进行推送,操作简单。

17.2.本发明提供的纺纱加工中细纱排管自动复位定点装置,当双头电机将放置有纱线管的送料板推送至移动组件的下方的时候,液压器伸出使得壳体向下运动,并使得壳体下方的夹持槽覆盖在纱线管的上方,液压器推动壳体向下运动使导向杆运动至导向槽中间位置,由于导向槽的形状为弧形,所以两组的导向杆相互靠近,导向杆相互靠近的时候,通过滑杆使得两组的挤压块在挤压槽的内部滑动,最终使得挤压块两侧的夹持块相互远离,此时位于纱线管两侧的夹持块相对的靠近并对纱线管进行夹持固定,随后启动双头电机将送料板缩回至出料口内,随后液压器接着伸出,使得壳体朝向放置座运动,在导向槽的导向下,两组的导向杆相互远离,最终使得纱线管两侧的夹持块慢慢远离,最终夹持槽内部的纱

线管落在放置座上,安装简便,实现了自动上料。

18.3.本发明提供的纺纱加工中细纱排管自动复位定点装置,当放置座上安装的纱线管上的纱线主体使用完毕后,需要再次安装纱线管的时候,需要使壳体先向上移动,然后送料板承托着纱线管移动至壳体的下方,在移动组件向上移动的步骤时,启动液压器,液压器缩回的时候带动壳体向上移动,壳体通过l形固定杆底部的第二齿条啮合第二直齿轮,第二直齿轮在转动的时候通过第二转轴带动转动板转动,转动板转动的时候放置座上方的缠绕辊在重力的作用下从排料槽处倾倒,在壳体向下的过程中转动板复位,实现了在纱线管使用完毕后,将缠绕辊进行倾倒,工作效率高。

附图说明

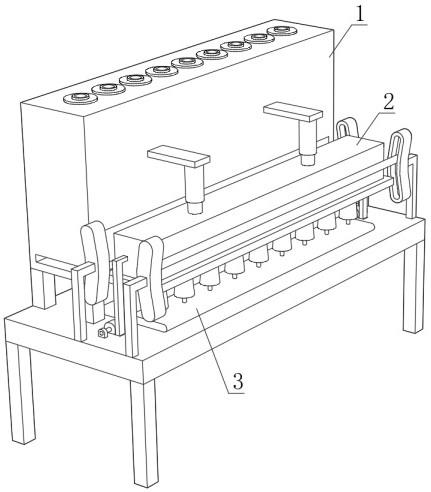

19.图1为本发明的整体结构示意图;图2为本发明的支撑组件和推料组件结构示意图;图3为本发明的定位机构结构拆分图;图4为本发明的推料组件结构示意图;图5为本发明的限位组件结构剖视图;图6为本发明的上料机构结构示意图;图7为本发明的导向组件结构示意图;图8为本发明的移动组件结构示意图;图9为本发明的夹持组件结构示意图;图10为本发明的夹持组件结构爆炸图;图11为本发明的排料机构结构示意图;图12为本发明的排料组件结构示意图;图13为本发明的联动组件结构示意图。

20.图中:1、定位机构;11、支撑组件;111、工作台;112、下料箱;113、装料口;114、出料口;12、推料组件;121、双头电机;122、第一直齿轮;123、第一齿条;124、送料板;125、限位槽;13、限位组件;131、滑槽;132、活动槽;133、防滑块;134、活动轴;135、第一转轴;136、转动杆;137、预设槽;138、第一弹簧;14、纱线管;141、缠绕辊;142、纱线主体;2、上料机构;21、导向组件;211、l形支撑架;212、导向块;2121、导向槽;213、导向杆;2131、插孔;22、移动组件;221、壳体;222、夹持槽;223、固定板;224、液压器;225、滑孔;23、夹持组件;231、滑杆;232、挤压块;233、夹持块;234、挤压槽;235、固定片;236、第二弹簧;3、排料机构;31、排料组件;311、固定座;312、第二转轴;313、转动板;314、转动轴;315、放置座;316、第二直齿轮;317、排料槽;32、联动组件;321、l形固定杆;322、第二齿条。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.为了解决在细纱揉捻成粗纱之前需要将多个细纱卷同时推送出来,在推送的过程

中由于纱卷上下堆叠在一起,操作较为繁琐的技术问题,如图1-图5所示,提供以下优选技术方案:纺纱加工中细纱排管自动复位定点装置,包括定位机构1和设置在定位机构1上的上料机构2和排料机构3,定位机构1包括支撑组件11、推料组件12、限位组件13和纱线管14,支撑组件11包括工作台111和固定连接在工作台111顶部的下料箱112,下料箱112上均匀分布有装料口113,装料口113向上贯穿下料箱112,纱线管14均匀放置在装料口113的内部,下料箱112的一侧设有出料口114,且出料口114与装料口113相连通,纱线管14包括缠绕辊141以及缠绕辊141外部缠绕的纱线主体142;推料组件12包括固定连接在下料箱112一侧的双头电机121,双头电机121的两侧输出端均固定连接有第一直齿轮122,下料箱112内滑动连接有第一齿条123,且第一齿条123左右贯穿下料箱112,第一齿条123与第一直齿轮122相啮合,第一齿条123靠近出料口114的一端固定连接有送料板124,送料板124的顶部均匀分布有限位槽125;限位组件13包括均匀分布在下料箱112内部的滑槽131和活动槽132,且滑槽131和活动槽132相连通,滑槽131与装料口113相连通,滑槽131的内部滑动连接有防滑块133,活动槽132的内部固定连接有第一转轴135,第一转轴135上转动连接有转动杆136,且第一转轴135位于转动杆136的三等分点处,转动杆136的底部与限位槽125相对应,转动杆136的顶部设有预设槽137,预设槽137的内部活动设置有活动轴134,活动轴134通过轴与防滑块133固定连接,转动杆136的一侧与活动槽132的内壁之间固定连接有第一弹簧138。

23.具体的,将纱线管14从装料口113装填至下料箱112的内部,启动双头电机121,双头电机121通过第一直齿轮122带动第一齿条123移动,第一齿条123带动送料板124移动至下料箱112的内部下方的时候,转动杆136的底部在限位槽125的内部活动,当送料板124移动至最大范围的时候转动杆136受到限位槽125侧壁的阻挡,使得转动杆136围绕第一转轴135顺时针旋转,第一转轴135的顶部通过活动轴134带动防滑块133在滑槽131的内部滑动,防滑块133的一侧离开纱线管14的外壁,使得纱线管14落在送料板124的顶部,当改变接通双头电机121的电流方向后,双头电机121反向转动并通过第一直齿轮122和第一齿条123带动送料板124离开下料箱112的时候,转动杆136在第一弹簧138的作用下复位,并将装料口113内部最下方的纱线管14进行挤压固定,实现了便捷的对纱线管14进行推送。

24.为了解决纱卷推送出来之后还需将其放置在可转动的安装架上,现有的安装方式结构较为复杂的技术问题,如图6-图10所示,提供以下优选技术方案:上料机构2包括导向组件21、移动组件22和夹持组件23,导向组件21包括固定连接在工作台111顶部的l形支撑架211,l形支撑架211设置有四组。

25.l形支撑架211的顶部内侧均固定连接有导向块212,且两组相对应的导向块212之间滑动连接有导向杆213,导向块212的内侧均设有与导向杆213相对应的导向槽2121,且导向槽2121的形状为弧形,导向杆213的内侧均匀分布有插孔2131。

26.移动组件22包括固定连接在下料箱112外壁上的固定板223,固定板223的底部固定连接有液压器224,液压器224的输出端固定连接有壳体221。

27.壳体221的内部均匀分布有夹持槽222,且夹持槽222的底部开口,壳体221上均匀分布有左右贯穿的滑孔225,且滑孔225位于相邻两组的夹持槽222之间。

28.夹持组件23包括固定连接在插孔2131上的滑杆231,且滑杆231滑动连接在滑孔

225的内部,滑杆231的另一端固定连接有挤压块232,挤压块232的横截面为梯形,当两组的挤压块232相互靠近的时候挤压夹持块233,使得挤压块232两侧的夹持块233相互远离,由于夹持组件23位于相邻两组的夹持槽222之间,所以当挤压块232两侧的夹持块233相互远离的时候可以对夹持槽222之间的纱线管14进行固定。

29.夹持组件23还包括设置在挤压块232两侧的夹持块233,且夹持块233延伸至夹持槽222的内部,两组的夹持块233的顶部和底部均固定连接有固定片235,两组相对应的固定片235之间固定连接有第二弹簧236,夹持块233的内侧设置有与挤压块232外壁相对应的挤压槽234。

30.具体的,当双头电机121将放置有纱线管14的送料板124推送至移动组件22的下方的时候,液压器224伸出使得壳体221向下运动,并使得壳体221下方的夹持槽222覆盖在纱线管14的上方,液压器224推动壳体221向下运动使导向杆213运动至导向槽2121中间位置,由于导向槽2121的形状为弧形,所以两组的导向杆213相互靠近,导向杆213相互靠近的时候,通过滑杆231使得两组的挤压块232在挤压槽234的内部滑动,最终使得挤压块232两侧的夹持块233相互远离,此时位于纱线管14两侧的夹持块233相对的靠近并对纱线管14进行夹持固定,随后启动双头电机121将送料板124缩回至出料口114内,随后液压器224接着伸出,使得壳体221朝向放置座315运动,在导向槽2121的导向下,两组的导向杆213相互远离,最终使得纱线管14两侧的夹持块233慢慢远离,最终夹持槽222内部的纱线管14落在放置座315上。

31.为了解决在安装架上的纱卷使用完毕后,空的纱卷辊会影响上料,手动将多余的纱线辊拆下比较耽误工作效率的技术问题,如图11-图13所示,提供以下优选技术方案:排料机构3包括排料组件31和联动组件32,排料组件31包括固定连接在工作台111顶部前后的固定座311,固定座311的内部转动连接有第二转轴312,两组的第二转轴312之间固定连接有转动板313,且第二转轴312位于转动板313靠近边缘的位置。

32.第二转轴312上均固定连接有第二直齿轮316,工作台111的顶部位于转动板313的一侧设置有上下贯穿的排料槽317,转动板313的顶部均匀分布有转动轴314,且转动轴314与夹持槽222一一对应,转动轴314的顶部均转动连接有放置座315,夹持槽222内部的纱线管14落下的时候安装在放置座315上,通过将多组的纱线管14上的线放入纺纱机内部可对其进行揉捻最终完成纺纱,放置座315与缠绕辊141的内壁相对应。

33.联动组件32包括固定连接在壳体221前后外壁上的l形固定杆321,l形固定杆321的底部均固定连接有第二齿条322,且第二齿条322与第二直齿轮316相对应,当第二齿条322移动至与第二直齿轮316相啮合的位置的时候会带动第二直齿轮316转动,使得转动板313发生转动。

34.具体的,当放置座315上安装的纱线管14上的纱线主体142使用完毕后,需要再次安装纱线管14的时候,需要使壳体221先向上移动,然后送料板124承托着纱线管14移动至壳体221的下方,在移动组件22向上移动的步骤时,启动液压器224,液压器224缩回的时候带动壳体221向上移动,壳体221通过l形固定杆321底部的第二齿条322啮合第二直齿轮316,第二直齿轮316在转动的时候通过第二转轴312带动转动板313转动,转动板313转动的时候放置座315上方的缠绕辊141在重力的作用下从排料槽317处倾倒,在壳体221向下的过程中转动板313复位,实现了在纱线管14使用完毕后,将缠绕辊141进行倾倒。

35.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

36.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1