一种原液着色异形再生聚酯短纤的制备方法与流程

1.本发明属于合成纤维生产技术领域,具体涉及一种原液着色异形再生聚酯短纤的制备方法。

背景技术:

2.聚酯是全世界用量最大、用途最为广泛的高分子材料之一。由于其良好的热和化学稳定性,高机械强度和出色的可纺性,已广泛应用于民用、军用及产业用等方面。自1953年作为一种低成本,高性能的商用纺织纤维推出以来,聚酯已成为用途最广泛,产量最大的成纤聚合物,约占所有合成纤维的60%以上。合成纤维用聚酯是以石油化工产品为原料制成的,其物理和化学性质稳定,但存在着使用后废弃物无法分解的问题。同时,石油是不可再生资源,其衍生品作为原料的成本也较高。随着人们对聚酯纤维需求的不断增长以及环保意识的不断增强,人们对聚酯废料再生利用关注度和接受度逐渐提高。近年来,循环再生的理念已成为当今时代的主旋律,市场前景广阔。

3.结合聚酯的物化特性,其回收方式主要分为物理再生和化学再生两种。物理再生法是基于聚酯的热塑性,通过将废旧聚酯制品除杂、清洗、粉碎干燥后进行熔融再造粒的方法实现聚酯的再生,物理再生虽然具有成本低、技术简单的特点,但对于杂质成分复杂且不易分离的废旧聚酯制品,特别是废旧聚酯纺织品的回收而言,物理回收只能实现降级回收,且最终产生无法回收废弃物,不能实现聚酯材料的封闭式循环,造成资源的浪费。化学再生是基于聚酯缩聚反应的可逆性及酯交换反应的亲核反应机理,通过小分子解聚剂对大分子链的进攻使聚酯解聚成聚合单体或中间体,经分离提纯后进行再聚合实现再生,这对于废旧聚酯纺织品的回收及功能化具有明显优势。化学法中主要的解聚方法有水解、甲醇解和乙二醇解三种,其中水解反应需要高浓度的酸或碱,甲醇解反应需要高温高压环境,且甲醇易燃易爆,工艺实施较为复杂,不适合大面积推广;相比之下,乙二醇解具有反应条件较温和,工艺流程短,易于实现连续化生产等突出的特点,因而备受行业青睐。

4.原液着色纤维也叫色纺纤维,是一种无水染色工艺,通过在聚合或纺丝时加入适当的着色剂而制得的纤维,在整个纺丝过程中不会产生废水。由于原液着色纤维本身在生产过程中给纤维赋予了各种颜色,因此下游生产的过程中就省去了印染环节,大大提高了制得纺织品“绿”的程度。因此,这样一种纤维品种被纳入“绿色纤维”大家庭。此外,原液着色纤维所添加的是无机矿物料,而不是化工染料,且颜料与纤维结合紧密,所制备纤维的色牢度好。对比染色,原液着色纤维不再需要后道染色,避免了染整所带来的废水污染等问题,符合循环经济发展的要求,具有突出的环境友好特征。

5.异形纤维是差别化纤维的重要品种之一,主要是采用物理的方法改变高聚物的形态结构,改变纤维性质。与普通圆形纤维相比,纤维的异形化使其光泽、蓬松性、透气性、弹性、手感等性能在不同程度上有所改善。纤维异形化程度越高,其纤维及制备的织物的手感、蓬松性和透气性越好。

6.以再生聚酯为原料,制备环境友好的差别化有色聚酯纤维对于不可再生资源的循

环利用具有重要的意义。然而在实际生产中,再生聚酯的质量决定了再生聚酯纤维的品质,因此聚酯化学回收的工艺是尤为重要。因此,如何克服废聚酯醇解法再生过程中存在的问题以及对聚酯纤维进行高值化改性,是再生聚酯领域研究和突破的重点。

技术实现要素:

7.本发明的目的是提供一种原液着色异形再生聚酯短纤的制备方法,相较于目前常见的甲醇醇解法,本发明采用的废旧聚酯纺织品回收再利用的方法,避免了甲醇醇解法中酯交换工序,整个工艺较为简单,实现再生聚酯的高效回收利用。同时结合原液着色法制备颜色均匀饱满、色牢度高的再生聚酯纤维,通过纤维异形化进一步提高再生聚酯纤维的光泽度和手感舒适性。

8.为了实现上述目的,本发明采用的技术方案如下:

9.本发明的第一方面提供了一种原液着色异形再生聚酯短纤的制备方法,包括以下步骤:

10.第一步,对预处理后的废聚酯进行醇解:将解聚溶液与预处理后的废聚酯混合并搅拌均匀充分反应,反应温度为170~200℃,反应时间为1~5h,搅拌速率为50~1500r/min,得到解聚产物a;

11.所述第一步中预处理后的废聚酯中的预处理是指:对废聚酯纤维、瓶片进行分拣、清洗、除杂、粉碎,分拣出pet含量大于60%的废聚酯制品,将废聚酯制品在超声波清洗设备中清洗10min,取出脱水并在低温冷风干燥设备中,于50℃下干燥,使废旧聚酯制品水分含量低于5%,将干燥后的废旧聚酯制品破碎成块状,要求废聚酯纤维的表面积为5~15cm2,废聚酯瓶片为1cm2以下的不规则三角形或多边形片。

12.解聚溶液是由醇解催化剂和乙二醇配制得到,醇解催化剂选自醋酸锌、烟酸锌配位聚合物、乙二醇钛酸钠中的至少一种;醇解催化剂质量为乙二醇质量的0.1%~1%,解聚溶液与预处理后的废聚酯的质量比为1~5:1。

13.第二步,对第一步制备的解聚产物a过滤提纯,得到解聚产物b;

14.所述第二步中过滤提纯的步骤如下:将解聚产物a过温度为260℃~270℃、500目的过滤器,将过滤得到的溶液加热到190℃~210℃除去乙二醇,待乙二醇蒸发完全,得到解聚产物b。

15.第三步,对解聚产物b进行再聚合得到再生聚酯,经冷却、造粒,得到再生聚酯切片;

16.所述第三步中解聚产物b进行再聚合得到再生聚酯的步骤如下:将第二步制备的解聚产物b中加入缩聚催化剂、热稳定剂和抗氧剂,温度为220℃~240℃和压力101kpa条件下,惰性气体保护下搅拌混合;将反应温度升高至240℃~250℃,继续反应0.5~1h,同时体系内压力匀速降低至1kpa;然后将反应温度升高至260℃~290℃,使体系内压力降低至20pa后,继续反应0.5~1h,获得再生聚酯;冷却后经造粒,得到再生聚酯切片;

17.所述第三步中缩聚催化剂选自醋酸锑、三氧化二锑、乙二醇钛酸钠中的至少一种;所述第三步中缩聚催化剂的加入量为解聚产物b质量的1

‰

~5

‰

;所述第三步中热稳定剂选自磷酸三甲酯、磷酸三苯酯、亚磷酸三苯酯中的至少一种;所述第三步中热稳定剂的加入量为解聚产物b质量的0.05

‰

~0.5

‰

;所述第三步中抗氧剂为抗氧剂1010;所述第三步中

抗氧剂的加入量为解聚产物b质量的0.5

‰

~1.5

‰

。

18.第四步,将第三步制备的再生聚酯切片和环保色粉混合均匀,在双螺杆熔融挤出机中挤出,冷却切粒后得到再生聚酯色母粒;

19.所述第四步中环保色粉选自c.i.颜料红101、c.i颜料黄32、c.i.颜料黄16、c.i.颜料蓝 10、c.i.颜料蓝29中的至少一种;

20.所述第四步中环保色粉和再生聚酯切片的质量比为(20~40):(60~80);

21.所述第四步中再生聚酯切片和环保色粉混合均匀的时间为10~30min,熔体温度为 255℃~265℃。

22.第五步,将第四步制备的再生聚酯色母粒和再生聚酯切片充分干燥,经螺杆挤出机熔融挤出、纺丝、环吹风冷却、卷绕、成型制得原液着色异形再生聚酯纤维原丝;再将原丝经后纺集束、二级牵伸、卷曲、切断制得原液着色异形再生聚酯短纤;

23.所述第五步中再生聚酯色母粒和再生聚酯切片的质量比为(30~40):(60~70);

24.所述第五步中将第四步制备的再生聚酯色母粒和再生聚酯切片充分干燥的条件:温度为 120℃~140℃,时间为10~12h,干燥后各物质含水率均小于200ppm;

25.所述第五步中原液着色异形再生聚酯短纤的纺丝工艺为:螺杆温度为270℃~300℃,纺丝箱体温度为278℃~290℃,计量泵泵供量为700~1000g/min,纺丝组件中喷丝板规格为三角形1200孔;环吹风温度为25℃~30℃,环吹风进风量为500~750pa,卷绕速度为1000~1100m/min,二级牵伸温度为60℃~80℃,二级牵伸倍数为3~4倍,二级牵伸部分需要进行热定型的温度为140℃~160℃;

26.所述第五步中螺杆温度为280℃、285℃、290℃、295℃、290℃、285℃;或,285℃、 290℃、295℃、300℃、295℃、290℃;或,275℃、280℃、285℃、290℃、285℃、280℃。

27.由于采用上述技术方案,本发明具有以下优点和有益效果:

28.本发明的原液着色异形再生聚酯短纤的制备方法,实现了废聚酯的高效回收利用,所制备的再生聚酯具有优异的可纺性,极大缓解了废旧聚酯的资源浪费以及对对环境的污染。

29.本发明的原液着色异形再生聚酯短纤的制备方法,生产效率高,产品品质高,制成的原液着色异形再生聚酯短纤的纤度为2.33dtex,卷曲数为8.6个/25mm,卷曲率为9.9%,180℃的干热收缩率为9.1%,其具有优良的断裂强度,断裂强度可达到5.3cn/dtex,断裂伸长率为 34.5%,纤维在180℃、3min的升华色牢度等级为4.5级,纤维截面呈现正三角形,体现出良好的光泽,视觉上可增加颜色的鲜艳度,改善悬垂性,手感温和。

30.本发明采用的再生聚酯切片原料是无毒、绿色、环保的。

31.本发明制得的原液着色异形再生聚酯短纤具有良好的机械性能、耐升华色牢度和光泽度,保证了再生聚酯的品质,实现废聚酯的高效再生利用,可运用在多种服装产品制备方面,具有良好的发展前景。

附图说明

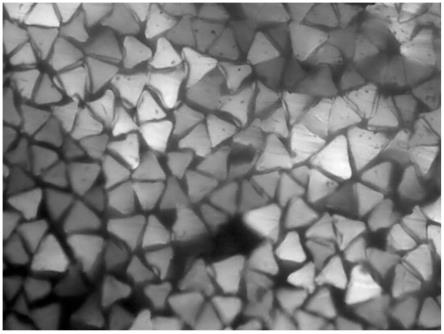

32.图1为实施例4制备的原液着色异形再生聚酯短纤的截面示意图。

具体实施方式

33.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

34.实施例1

35.一种原液着色异形再生聚酯短纤的制备方法,包括以下步骤:

36.第一步,通过对废聚酯纤维、瓶片进行分拣、清洗、除杂、粉碎,分拣出pet含量大于60%的废聚酯制品,将废聚酯制品在超声波清洗设备中清洗10min,取出脱水并在低温冷风干燥设备中,于50℃下干燥,使废旧聚酯制品水分含量低于5%,将干燥后的废旧聚酯制品破碎成块状,要求废聚酯纤维的表面积为5~15cm2,废聚酯瓶片为1cm2以下的不规则三角形或多边形片,得到预处理后的废聚酯;

37.对预处理后的废聚酯进行乙二醇解聚:解聚溶液是由醋酸锌和乙二醇配制得到,醋酸锌质量为乙二醇质量的0.1%,解聚溶液与废聚酯的质量比为2:1;

38.在解聚釜内将解聚溶液与预处理后的废聚酯混合并搅拌均匀充分反应,反应温度为 200℃,反应时间为3h,搅拌速率为1000r/min,得到解聚产物a。

39.第二步,将500目的过滤器升温至260℃,将第一步制备的解聚釜内的解聚产物a转移至过滤器过滤,去除解聚产物a内的不溶物,并将过滤得到的溶液加热到200℃除去乙二醇,待乙二醇蒸发完全,得到解聚产物b。

40.第三步,解聚产物b再聚合得到再生聚酯:将第二步制备得到的解聚产物b置于聚合反应釜内,加入醋酸锑、亚磷酸三苯酯和抗氧剂1010,醋酸锑、亚磷酸三苯酯和抗氧剂 1010分别占解聚产物b质量的5

‰

、0.3

‰

和1.0

‰

,温度为220℃和压力101kpa条件下,惰性气体(氮气)保护下,搅拌混合;接着将反应温度升高至250℃,继续反应40min,同时体系内压力匀速降低至1kpa;然后将反应温度升高至290℃,使体系内压力降低至20pa后,继续反应40min,即获得再生聚酯。冷却水冷却后,经切粒机造粒,得到再生聚酯切片。

41.第四步,制备再生聚酯色母粒:

42.将环保色粉c.i.颜料红101和再生聚酯切片按重量比为25:75的比例混合后,在高速混料机混合15min,熔体温度为260℃,在双螺杆熔融挤出机中挤出,冷却切粒后得到再生聚酯色母粒1。

43.第五步,制备原液着色异形再生聚酯短纤:

44.将质量比为35:65的第四步制备的再生聚酯色母粒1和第三步制备的再生聚酯切片混合均匀,在120℃下充分干燥12h后,使含水率小于200ppm;

45.将充分干燥的再生聚酯色母粒1和再生聚酯切片在螺杆挤出机中进行熔融挤出、纺丝、环吹风冷却、卷绕、成型制得原液着色异形再生聚酯纤维原丝;再将原丝经后纺集束、二级牵伸、卷曲、切断制得红色原液着色异形再生聚酯短纤;

46.螺杆各区温度分别为280℃、285℃、290℃、295℃、290℃、285℃,纺丝箱体温度为280℃,计量泵(计量泵是上述纺丝步骤中所用到的)泵供量为921g/min,纺丝组件中喷丝板规格为三角形1200孔,环吹风温度为27℃,环吹风进风量为550pa,卷绕速度为 1100m/min,二级牵伸温度为65℃,二级牵伸倍数为3.35倍,二级牵伸部分需要进行热定型的温度为140℃。

47.实施例2

48.一种原液着色异形再生聚酯短纤的制备方法,包括以下步骤:

49.第一步,通过对废聚酯纤维、瓶片进行分拣、清洗、除杂、粉碎,分拣出pet含量大于60%的废聚酯制品,将废聚酯制品在超声波清洗设备中清洗10min,取出脱水并在低温冷风干燥设备中,于50℃下干燥,使废旧聚酯制品水分含量低于5%,将干燥后的废旧聚酯制品破碎成块状,要求废聚酯纤维的表面积为5~15cm2,废聚酯瓶片为1cm2以下的不规则三角形或多边形片,得到预处理后的废聚酯;

50.对预处理后的废聚酯进行乙二醇解聚:解聚溶液是由醋酸锌和乙二醇配制得到,醋酸锌质量为乙二醇质量的0.5%,解聚溶液与废聚酯的质量比为3:1;

51.在解聚釜内将解聚溶液与废聚酯混合并搅拌均匀充分反应,反应温度为190℃,反应时间为3h,搅拌速率为1000r/min,得到解聚产物a。

52.第二步,将500目的过滤器升温至260℃,将第一步制备的解聚釜内的解聚产物a转移至过滤器过滤,去除解聚产物a内的不溶物,并将过滤得到的溶液加热到200℃除去乙二醇,待乙二醇蒸发完全,得到解聚产物b。

53.第三步,解聚产物b再聚合得到再生聚酯:将第二步制备得到的解聚产物b置于聚合反应釜内,加入醋酸锑、亚磷酸三苯酯和抗氧剂1010,醋酸锑、亚磷酸三苯酯和抗氧剂 1010分别占解聚产物b质量的3

‰

、0.3

‰

和1.0

‰

,温度为220℃和压力101kpa条件下,惰性气体(氮气)保护下,搅拌混合;接着将反应温度升高至250℃,继续反应40min,同时体系内压力匀速降低至1kpa;然后将反应温度升高至280℃,使体系内压力降低至20pa后,继续反应40min,即获得再生聚酯。冷却水冷却后,经切粒机造粒,得到再生聚酯切片。

54.其他步骤同实施例1。

55.实施例3

56.一种原液着色异形再生聚酯短纤的制备方法,包括以下步骤:

57.第一步,通过对废聚酯纤维、瓶片进行分拣、清洗、除杂、粉碎,分拣出pet含量大于60%的废聚酯制品,将废聚酯制品在超声波清洗设备中清洗10min,取出脱水并在低温冷风干燥设备中,于50℃下干燥,使废旧聚酯制品水分含量低于5%,将干燥后的废旧聚酯制品破碎成块状,要求废聚酯纤维的表面积为5~15cm2,废聚酯瓶片为1cm2以下的不规则三角形或多边形片,得到预处理后的废聚酯;

58.对预处理后的废聚酯进行乙二醇解聚:解聚溶液是由醋酸锌和乙二醇配制得到,醋酸锌质量为乙二醇质量的1%,解聚溶液与废聚酯的质量比为5:1;

59.在解聚釜内将解聚溶液与废聚酯混合并搅拌均匀充分反应,反应温度为170℃,反应时间为3h,搅拌速率为1000r/min,得到解聚产物a。

60.第二步,将500目的过滤器升温至260℃,将第一步制备的解聚釜内的解聚产物a转移至过滤器过滤,去除解聚产物a内的不溶物,并将过滤得到的溶液加热到200℃除去乙二醇,待乙二醇蒸发完全,得到解聚产物b。

61.第三步,解聚产物b再聚合得到再生聚酯:将第二步制备得到的解聚产物b置于聚合反应釜内,加入醋酸锑、亚磷酸三苯酯和抗氧剂1010,醋酸锑、亚磷酸三苯酯和抗氧剂 1010分别占解聚产物b质量的1

‰

、0.3

‰

和1.0

‰

,温度为220℃和压力101kpa条件下,惰性气体(氮气)保护下,搅拌混合;接着将反应温度升高至240℃,继续反应40min,同时体系内

压力匀速降低至1kpa;然后将反应温度升高至260℃,使体系内压力降低至20pa后,继续反应40min,即获得再生聚酯。冷却水冷却后,经切粒机造粒,得到再生聚酯切片。

62.其他步骤同实施例1。

63.实施例4

64.一种原液着色异形再生聚酯短纤的制备方法,包括以下步骤:

65.第一步、第二步、第三步同实施例1。

66.第四步,制备再生聚酯色母粒:

67.将环保色粉c.i.颜料红101和再生聚酯切片按重量比为20:80的比例混合后,在高速混料机混合15min,熔体温度为260℃,熔融挤出制成再生聚酯色母粒2;

68.第五步,制备原液着色异形再生聚酯短纤:

69.将质量比为30:70的再生聚酯色母粒2和再生聚酯切片混合均匀,在120℃下充分干燥12h后,使含水率小于200ppm;

70.将充分干燥的再生聚酯色母粒2和再生聚酯切片在螺杆挤出机中进行熔融挤出、纺丝、环吹风冷却、卷绕、成型制得原液着色异形再生聚酯纤维原丝;再将原丝经后纺集束、二级牵伸、卷曲、切断制得红色原液着色异形再生聚酯短纤;

71.螺杆各区温度分别为285℃、290℃、295℃、300℃、295℃、290℃,纺丝箱体温度为 285℃,计量泵(计量泵是上述纺丝步骤中所用到的)泵供量为921g/min,纺丝组件中喷丝板规格为三角形1200孔,环吹风温度为27℃,环吹风进风量为540pa,卷绕速度为 1100m/min,二级牵伸温度为65℃,二级牵伸倍数为3.42倍,二级牵伸部分需要进行热定型的温度为145℃。

72.图1为实施例4制备的原液着色异形再生聚酯短纤的截面示意图。图1说明纤维的三角异形截面清晰均匀,所制备的再生聚酯具有良好的可纺性。

73.实施例5

74.一种原液着色异形再生聚酯短纤的制备方法,包括以下步骤:

75.第一步、第二步、第三步同实施例1。

76.第四步,制备再生聚酯色母粒:

77.将环保色粉c.i.颜料红101和再生聚酯切片按重量比为40:60的比例混合后,在高速混料机混合15min,熔体温度为260℃,熔融挤出制成再生聚酯色母粒3;

78.第五步,制备原液着色异形再生聚酯短纤:

79.将质量比为40:60的再生聚酯色母粒3和再生聚酯切片混合均匀,在120℃下充分干燥12h后,使含水率小于200ppm;

80.将充分干燥的再生聚酯色母粒3和再生聚酯切片在螺杆挤出机中进行熔融挤出、纺丝、环吹风冷却、卷绕、成型制得原液着色异形再生聚酯纤维原丝;再将原丝经后纺集束、二级牵伸、卷曲、切断制得红色原液着色异形再生聚酯短纤;

81.螺杆各区温度分别为275℃、280℃、285℃、290℃、285℃、280℃,纺丝箱体温度为 278℃,计量泵(计量泵是上述纺丝步骤中所用到的)泵供量为921g/min,纺丝组件中喷丝板规格为三角形1200孔,环吹风温度为27℃,环吹风进风量为560pa,卷绕速度为 1100m/min,二级牵伸温度为60℃,二级牵伸倍数为3.3倍,二级牵伸部分需要进行热定型的温度为140℃。

82.对比例1

83.公开号为cn110886031a的专利申请中实施例7作为对比例1。

84.步骤1:将消光或半消光原色涤纶废丝作为主原料,经过挑选、清洗、金属检测系统去除金属、破碎、脱水,保证原料的含水率≤50ppm;

85.步骤2:将废旧涤纶丝装入单螺杆挤出机,在260℃和200r/min下挤出,冷却水冷却后,经切粒机切片,得到再生聚酯切片;

86.步骤3:将15份聚酯分散剂在260℃下融化,然后在聚酯分散剂中加入8份分散染料黄 2bln,在聚酯分散剂的超临界状态下600w超声处理2h,再以50g/min的投放速度将60份再生聚酯切片加入到聚酯分散剂中,聚酯分散剂的温度保持260

±

5℃,1800rpm下搅拌超声 30min,依次加入1份增稠剂、5份抗氧剂、12份固色剂、7份乳化剂十二烷基硫酸钠,搅拌 60min混合均匀;

87.步骤4:将步骤3中的混合物料送入螺杆挤出机进行熔融,熔融温度为278℃,压力为 8mpa,转速为60r/min,使用300目的滤泵过滤杂质;

88.步骤5:将过滤后的物料加压至25mpa,送喷丝组件抽丝,喷丝孔为三角形,纺丝速度为1500m/min,冷却风为20℃。

89.对比例2

90.公开号为cn105177743a的专利申请中实施例4作为对比例2。

91.利用再生聚酯瓶片生产细旦及微细旦扁平再生聚酯长丝:将再生聚酯瓶片预处理后,进行干燥,将干燥好的再生聚酯瓶片经螺杆熔融挤出,得到再生聚酯熔体,螺杆各区温度分别为263℃、275℃、282℃、282℃、282℃、282℃、280℃和280℃。将再生聚酯熔体经初级过滤后,进入液相调粘均聚釜处理5h,均聚釜内熔体温度为283℃,乙二醇的添加量占再生聚酯熔体质量的1.0%,处理时间为5h。

92.调粘处理后的熔体经二次过滤后,经增压计量泵进入纺丝箱体,纺丝箱体温度为282℃;再生聚酯熔体经喷丝板(板面内径70mm)上的喷丝孔挤出,其中喷丝孔的形状为“一”字形,喷丝孔的孔截面2.0mm

×

0.20mm,孔深0.75mm。环吹风速0.9m/s,环吹风温度24℃。

93.丝束经第一热辊和第二热辊的牵伸、定型后,再经第三导辊进入网络喷嘴,第一热辊和第二热辊的温度分别为105℃、180℃。牵伸比为1.8;卷绕速度为4200m/min,卷绕成型后得到细旦扁平再生聚酯长丝。

94.对比例3

95.公开号为cn106835337a的专利申请中实施例3作为对比例3。

96.一种三角异形聚酯纤维hoy丝的制备方法:将对苯二甲酸和乙二醇的单体配成浆料,其中对苯二甲酸和乙二醇的摩尔比为1:1.6,然后加入催化剂、稳定剂和饱和脂肪酸金属盐混合均匀后,进行酯化反应,酯化反应在氮气氛围中加压反应,加压压力为0.2mpa,酯化反应的温度为255℃;酯化反应结束后,在负压的条件下开始低真空阶段的缩聚反应,该阶段压力由常压平稳抽至绝对压力500pa以下,温度控制在265℃,反应时间为40min;然后继续抽真空,进行高真空阶段的缩聚反应,制得纺丝熔体。聚酯纤维hoy丝的主要纺丝工艺参数为:熔融挤出温度为290℃,冷却温度为25℃,卷绕速度为7000m/min。

97.实施效果的评价:

98.将上述实施例1-5和对比例1-3制得的聚酯纤维进行相关性能测试,测试结果如表

1所示:

99.表1

[0100][0101]

从表1数据可以看出,本发明方法采用化学醇解法制备的原液着色异形再生聚酯短纤的卷曲数为8~15个/25mm,纤度为2.27~2.36dtex,断裂强度为4.5~5.3cn/dtex,断裂伸长率为 28.3~35.1%,升华色牢度等级(180℃)为3~4.5级。与对比例1相比,化学法纺丝制备的纤维具有更高的断裂强度,可以满足聚酯纤维的后道加工对纤维性能的要求,说明本发明的化学再生法得到的再生聚酯的性能更加稳定,尤其是本发明的实例4,与对比例1相比,其断裂强度增加了13.2%,升华色牢度(180℃)等级达到4.5级;与对比例2相比,本发明所采用的制备方法所得到的原液着色异形再生聚酯短纤具有更高的断裂强度和断裂伸长率,实施例4的断裂强度和断裂伸长率分别增加了47.2%和50%;与对比例3相比,实施例4所制备的原液着色异形再生聚酯短纤的断裂强度增加了65.6%,本发明制备的原液着色异形再生聚酯短纤性能接近甚至优于原生异形聚酯纤维,且品质稳定,实现对再生聚酯的异形和原液着色的差别化处理,且能保证良好的色牢度和纤维形貌稳定性。

[0102]

对比例4

[0103]

公开号为cn112680829a的专利申请中实施例1作为对比例4。

[0104]

一种再生聚酯和聚丙烯皮芯复合纤维的制备方法,包括如下步骤:

[0105]

醇解反应

[0106]

将废旧聚酯纺织品(聚酯纤维和聚酯废丝)进行除水、除氧处理后,与乙二醇按照质量比 1︰2投入醇解釜,加入占反应物(聚酯纤维、聚酯废丝、乙二醇)总质量0.5%的醋酸锌作为醇解催化剂,在醇解温度为180℃的条件下反应6h后经过滤制得高纯度废旧聚酯解聚液。

[0107]

缩聚反应

[0108]

在缩聚反应中,缩聚催化剂采用三氧化二锑,添加量为反应物(高纯度废旧聚酯解聚液) 总质量0.05%;稳定剂采用磷酸三苯酯添加量为反应物(高纯度废旧聚酯解聚液)总质量0.2%,抗氧剂采用1010抗氧剂,巴斯夫,添加量为反应物(高纯度废旧聚酯解聚液)总质量的0.5%,在真空度5kpa的条件下预缩聚反应,设置温度为230℃反应2h;反应结束继续

抽真空进行缩聚反应,反应压力降至绝对压强1kpa,温度控制在260℃反应1h;然后继续抽真空,进行高真空阶段的终缩聚反应,反应压强降至绝对压强0.05kpa,反应温度控制在270℃反应 4h,制得芯层所用低再生聚酯。

[0109]

聚丙烯基热熔胶制备

[0110]

将质量比为2:7:1的poe、pp和pp-g-mah在高速分散剂中分散均匀后,把混合好的物料加入双螺杆挤出机中挤出,经水冷切粒后即得聚丙烯基热熔胶。

[0111]

纺丝

[0112]

以皮层聚丙烯基热熔胶,芯层为再生聚酯聚酯的熔体按fdy工艺经计量、喷丝板挤出、冷却、上油、拉伸、热定型和卷绕制得皮芯复合纤维,其中,皮层与芯层的质量比为45:55, fdy工艺的参数为:皮层纺丝温度180℃,芯层纺丝温度275℃,冷却温度16℃,一辊速度 2000m/min,一辊温度50℃,二辊速度3200m/min,二辊温度70℃,卷绕速度3200m/min。

[0113]

通过上述步骤制备的再生聚酯和聚丙烯皮芯复合纤维为皮芯结构,皮芯结构中的皮层为聚丙烯基热熔胶,芯层为再生聚酯;单丝纤度为1.5dtex,皮芯复合纤维的断裂强度达 3.5cn/dtex,断裂伸长率为30%;20℃下对底漆钢剥离强度达150n

·

cm-1

,对pp剥离强度达 87n

·

cm-1

。

[0114]

与常规皮芯复合纤维相比,本实施例所阐述的一种再生聚酯和聚丙烯皮芯复合纤维的制备方法由于以废旧聚酯为原料,具有明显的绿色环保特征,具有节能减排、减少石油消耗、防止环境污染等优势。而针对当前再生聚酯产品同质化程度高、差别化和功能化水平低、无法满足市场高品质聚酯应用的问题,本实施例所制备的再生聚酯和聚丙烯皮芯复合纤维能够利用聚酯化学再生的方法,与聚丙烯热粘合树脂复合纺丝为皮芯材料,显著提升了再生聚酯的高值化应用性,有助于推动再生聚酯产业向高端应用发展。

[0115]

本发明实施例1~5制备的原液着色异形再生聚酯短纤与该对比例相比,具有更高的断裂强度,实施例4的断裂强度增加了51.4%,断裂伸长率增加了15%,,在保证产品稳定性的同时,实现了原液着色的差别化,且本发明产品具有良好的升华色牢度(180℃)。

[0116]

对比例5

[0117]

公开号为cn110616474a的专利申请中的实施例1作为对比例5。

[0118]

一种以废聚酯纺织品为原料采用化学法制备皮芯复合低熔点再生有色聚酯纤维的方法,该方法包括以下的步骤:

[0119]

a)低熔点聚酯聚合

[0120]

(1)醇解反应

[0121]

将废聚酯纺织品致密化处理至密度为500-700kg/m3后,与乙二醇按照质量比1︰1.5投入醇解釜,加入占反应物总质量0.2%的醇解催化剂(醋酸锌等),在醇解压力为0.2mpa,醇解温度为185

±

2℃,反应时间为2h的条件下制得醇解物;制得的醇解物经过滤系统过滤,醇解釜后端采用刮板式过滤器进行粗过滤,经过粗过滤的醇解液之后进入梯度的高精度的反冲洗过滤器;所述的刮板式过滤器采用过滤精度为60目的烧结毡,反冲洗过滤器烧结毡的最高精度为600目;优选,反冲洗过滤器过滤在220℃温度条件下进行,进入过滤器的酯化物的压力不低于4.0mpa,滤前和滤后的压差不超过6.0mpa,最高工作压力不超过20mpa。

[0122]

后经酯化反应

‑‑‑

制备得到酯化物。

[0123]

(2)打浆处理

[0124]

将制备的酯化物与间苯二甲酸、新戊二醇、二甘醇、三氧化二锑、磷酸三甲酯投入到打浆釜中,进行打浆处理;其中,间苯二甲酸、新戊二醇、二甘醇分别为反应物质量比的 18%、8%、4%;三氧化二锑、磷酸三甲酯分别占反应物总质量0.2%和0.1%;用于合成皮层所用低熔点聚酯。另外,降醇解反应制得的醇解物经过滤系统过滤进入另外一套系统的酯化釜用于合成芯层所用聚酯。

[0125]

(3)缩聚反应

[0126]

然后,在催化剂和稳定剂的作用下,催化剂采用三氧化二锑,添加量为反应物总质量 0.05%;催化剂稳定剂采用磷酸三甲酯添加量为反应物总质量0.1%,在负压的条件下开始低真空阶段的预缩聚反应;预缩聚分为第一预缩聚和第二预缩聚两次缩聚;第一预缩聚压力由常压平稳抽至绝对压强24kpa左右,温度控制在270℃,反应时间为30分钟;继续抽真空,进行第二预缩聚反应,使反应压力降至绝对压强4kpa,反应温度控制在275℃,反应时间为 40分钟;然后继续抽真空,进行高真空阶段的缩聚反应,使反应压强降至绝对压强0.2kpa,反应温度控制在285℃,反应时间4小时,制得皮层所用低熔点聚酯;芯层所用聚酯采用步骤(2)制备的醇解物采用上述的方法缩聚制得。

[0127]

b)纺丝

[0128]

皮层低熔点聚酯和芯层所用的聚酯的熔体分别进行补色后与通过设在管道和过滤器前端的动态熔体过滤器混合后得到色泽一致、粘度均一、品质均一的复合纺丝所用的皮层低熔点有色聚酯和芯层有色聚酯;前纺采用皮芯复合纺丝工艺,以低熔点有色聚酯为皮层,有色聚酯为芯层。后纺采用牵伸-水洗工艺,经干燥获得低熔点聚酯纤维。

[0129]

纺丝的主要工艺参数为:

[0130]

纺丝温度:皮层240℃,芯层285℃,纺丝速度:800m/min;

[0131]

环吹风风温20℃,风速1.0m/s;

[0132]

牵伸比为2.0,牵伸温度65℃,牵伸速度为120m/min;

[0133]

干燥温度为60℃,时间10min。

[0134]

通过上述步骤制备的低熔点聚酯纤维为皮芯结构,皮芯结构中的皮层为低熔点有色聚酯;芯层为有色聚酯;低熔点聚酯由对苯二甲酸链段、乙二醇链段、间苯二甲酸链段、新戊二醇链段、二甘醇链段组成;低熔点聚酯的熔点在100℃;芯层常规聚酯的熔点是260℃。纤维成品线密度为14dtex、热粘流温度120℃、断裂强力为3cn/dtex、断裂伸长40

±

15%、日晒色牢度为4级。本发明的实施例1~5同该对比例相比,具有更高的拉伸断裂强度,其中实施例4的拉伸断裂强度增加了76.7%,且升华色牢度等级达到4.5。

[0135]

对比例6

[0136]

将实施例1中的第五步所使用的纺丝组件中喷丝板规格三角形1200孔替换为圆形1560 孔,计量泵泵供量替换为1105g/min,其他同实施例1相同,制备的聚酯短纤的纤度为 2.22dtex、断裂强度为4.7cn/dtex、断裂伸长率为29.4%、升华色牢度(180℃)为4级。

[0137]

本发明实施例1与该对比例相比,纤维的断裂强度和断裂伸长率分别增加了12.8%和 17.3%,升华色牢度(180℃)达到4.5级,纤维具有更好的光泽度和悬垂性。

[0138]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人

员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1