高稳定性碳纳米管纤维连续强化装置、系统及其应用

1.本发明涉及碳纳米材料技术领域,特别是碳纳米管纤维强化设备和方法技术领域,尤其涉及一种高稳定性碳纳米管纤维连续强化装置、系统及其应用。

背景技术:

2.碳纳米管(cnt)具有独特一维纳米结构和优异的电学、热学和力学性能,由其组装构成的宏观体连续的纤维在工程纤维、功能复合、生物传感和能量储存等领域有广泛潜在应用。碳纳米管理论强度能达到100gpa,然而碳纳米管纤维的力学、导电性能与单根碳纳米管相比仍低几个数量级。造成上述差异的主要原因在于组成纤维的碳管之间的范德华力较弱,碳纳米管管束之间存在大量空隙接触面积较少,形成松散、彼此容易滑移的结构;此外,纤维内部存在着大量空洞,堆积密度不高,从而极大限制了碳纳米管纤维的强度,如何实现对碳纳米管纤维的力学增强成为目前碳纳米管纤维产品研发的重点。

3.碳纳米管纤维断裂机制主要是碳纳米管管间滑移,碳纳米管管间作用力增强是实现高强度纤维的有效方法。目前,研究人员进行了碳纳米管纤维力学增强方面的研究工作,如j.n.wang(j.n.wang,et al.nature communications,2014,5,3845)通过辊压致密化的方法大大提高了碳纳米管纤维的力学强度,纤维最高强度达到8-9gpa,但纤维内部结构在辊压过程中受到损伤,导致纤维载荷降低;x.h.zhang(y.han,et al.scientific reports,2015,5,11533)将cnt纤维与树脂复合以增强纤维内cnt管间作用力,实现力学强度的提高,但树脂材料的引入导致纤维的导电性降低、柔韧性和耐高温性能减弱;j.t.di(y.h.song,et al.nanoscale,2019,11,13909)使用通电增强的方法实现碳纳米管纤维中管间c-c化学键合增强,纤维力学强度提高。公开号为cn113005759a的中国发明专利,提出了一种碳纳米管纤维连续通电增强装置及方法,通过处理过程中在碳纳米管纤维能够与电极的表面滑动配合并形成欧姆接触,实现碳纳米管纤维“卷对卷”连续处理,进而实现碳纳米管纤维批量化增强。然而,上述方法增强方法不仅工艺复杂,还对纤维自身性能破坏性较大,难以实现高性能碳纳米管纤维的大规模连续处理,其仍是碳纳米管纤维材料产业化应用中亟待解决的技术问题。

4.较新的研究表明,质子化试剂,例如氯磺酸的辅助牵伸(nature communications,2019,10(1);acs applied materials&interfaces,2020,12(11))加辊压的方式是纤维连续性牵伸的有效手段之一。公开号为cn 109863116a的中国专利,提出了一种提高碳纳米管纤维聚集体的拉伸强度的方法,通过用氯磺酸(csa)分散cnt纤维聚集体,然后在热处理时施加特定大小的张力,制备的cnt纤维聚集体的排列水平和拉伸强度增加。公开号为cn111155217a的中国专利,提出了一种提高碳纳米管纤维取向度与导电性的方法,将cnt纤维浸入质子化试剂中使其充分膨胀,并适当拉伸,使碳纳米管纤维重新排列以改善其轴向取向,然后再将cnt纤维浸入凝固浴中,通过溶解性差驱动相分离,将质子化试剂从cnt纤维中挤出,然后经过在线水洗和烘干,形成致密的碳纳米管纤维,较好地提高了纤维的取向度和致密性,从而使纤维的导电性和机械强度得到极大提升。

5.然而,现有技术中的质子化试剂牵伸工艺虽然能够获得较佳的力学强度提升,具有较为广阔的应用前景,然而,本发明的发明人发现,实际应用中,采用现有技术中的质子化试剂牵伸工艺均无法获得连续较长的碳纳米管纤维,出于各种不可避免的因素,现有技术中的质子化试剂牵伸工艺在牵伸时,碳纳米管纤维非常容易断裂,连续性普遍在米级,这距离实际应用相差甚远。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种高稳定性碳纳米管纤维连续强化装置、系统及其应用。

7.为实现前述发明目的,本发明采用的技术方案包括:

8.第一方面,本发明提供一种高稳定性碳纳米管纤维连续强化装置,包括沿工艺方向依次设置的:

9.质子化牵伸模块,用于利用质子化试剂对原始碳纳米管纤维进行多级膨胀牵伸处理,获得膨胀纤维;

10.辊压增强模块,用于对所述膨胀纤维进行辊压处理,获得辊压纤维;

11.清洗凝固模块,用于利用凝固浴对所述辊压纤维进行去质子化处理,获得去质子化纤维;

12.以及,退火模块,用于对所述去质子化纤维进行退火处理,获得强化后的碳纳米管纤维;

13.其中,所述质子化牵伸模块内设置有多个第一牵伸组件,所述第一牵伸组件包括第一压力传感器和第一牵伸轴,所述第一压力传感器用于实时检测每一级膨胀牵伸处理中的碳纳米管纤维对所述第一牵伸轴产生的第一压力值,所述第一牵伸轴用于根据所述第一压力值调节各级原始碳纳米管纤维的牵伸率。

14.第二方面,本发明还提供一种高稳定性碳纳米管纤维连续强化系统,包括沿工艺方向依次设置的放线装置、上述连续强化装置以及收线装置;所述放线装置用于释放原始碳纳米管纤维,所述收线装置用于收集强化后的碳纳米管纤维。

15.第三方面本发明还提供一种高稳定性碳纳米管纤维连续强化方法,采用上述连续强化系统进行碳纳米管纤维的强化,包括:

16.使原始碳纳米管纤维在质子化试剂中进行多级膨胀牵伸处理,利用多组第一牵伸轴控制所述原始碳纳米管纤维的牵伸速度差,以及利用多组第一压力传感器实时检测每一级膨胀牵伸处理中的碳纳米管纤维对所述第一牵伸轴产生的第一压力值,并根据所述第一压力值调节各级原始碳纳米管纤维的牵伸率,获得膨胀纤维;

17.使所述膨胀纤维经过辊压轴进行辊压处理,获得辊压纤维;

18.使所述辊压纤维经过凝固浴进行去质子化处理,获得去质子化纤维;

19.使所述去质子化纤维经过退火模块进行退火,获得强化后的碳纳米管纤维。

20.第四方面,本发明还提供由上述连续强化方法制得的碳纳米管纤维,所述碳纳米管纤维的连续性大于100m,强度大于2gpa。

21.基于上述技术方案,与现有技术相比,本发明的有益效果至少包括:

22.本发明所提供的碳纳米管纤维连续强化装置、系统及方法,自适应逐级牵伸,且实

时控制牵伸率,避免弱点受力过大,使纤维在牵过程中自身强度提高,承受牵伸力降低,因此纤维断裂概率极大降低,因此连续牵伸稳定性高;带来稳定的牵伸工艺与品质稳定性的提高,使纤维增强处理连续性和合格率都极大的提高,生产效率高。

23.上述说明仅是本发明技术方案的概述,为了能够使本领域技术人员能够更清楚地了解本技术的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合详细附图说明如后。

附图说明

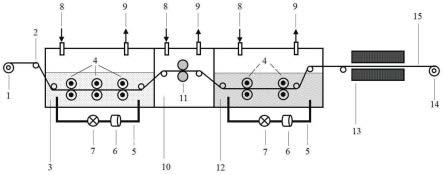

24.图1是本发明实施例提供的高稳定性碳纳米管纤维连续强化系统的结构示意图。

25.图中:1-放线装置;2-导向轴;3-质子化试剂;4-牵伸轴;5-循环管线;6-杂质过滤器;7-动力泵;8-进气口;9-出气口;10-操作箱;11-辊压轴;12-凝固浴;13-退火模块;14-收线装置;15-碳纳米管纤维。

具体实施方式

26.本发明人在长期实践中发现现有技术中的质子化牵伸方法在质子酸中溶胀再取向+凝固浴清洗的技术方案直接解决碳纳米管纤维连续拉伸增强依然存在强化效果不足、稳定性较差的现象,均会导致碳纳米管纤维连续性不佳的问题,经过本发明人分析,原因可能在于:其主要原因如下:1)通过cvd等方法收集的碳纳米管纤维原始纤维均质性较差,导致在在后续氯磺酸牵伸处理过程中纤维的力学耐受性存在极大波动,且csa等质子酸可使碳纳米管纤维膨胀,碳纳米管之间的结合力会呈数量级甚至多个数量级式的降低,这将导致连续牵伸过过程中断丝现象频频出现,致使纤维牵伸效果差,稳定性不高。2)氯磺酸等质子酸使碳纳米管纤维膨胀过程中将使cnt表面大量碳成分杂质剥落进入响应的溶液当中,逐渐增加的碳成分杂质污染氯磺酸等质子化试剂,不仅极大的干扰牵伸工艺的稳定性,也会因为这些脱落的碳杂质再次缠绕于膨胀后的输送的碳纳米管纤维中,形成应力点,影响其本就脆弱的结合强度,导致处理后的cnt纤维性能受损。3)通过质子化膨胀的cnt纤维强度较弱,在后续进入凝固浴工艺过程中纤维会在不断进入凝固浴的表面时偶然发生冒气发烟现象,本发明人分析这是由于微量的水气吸附于凝固浴的表面,偶然产生水与质子化试剂的剧烈放热反应导致的,这不仅扰乱纤维取向程度,造成大量孔隙,而且也会显著降低牵伸过程的纤维自身的力学强度。

27.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

28.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

29.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件或方法步骤区分开来,而不一定要求或者暗示这些部件或方法步骤之间存在任何这种实际的关系或者顺序。

30.参见图1,本发明实施例提供一种高稳定性碳纳米管纤维连续强化装置,包括沿工艺方向依次设置的:质子化牵伸模块,用于利用质子化试剂3对原始碳纳米管纤维15进行多

级膨胀牵伸处理,获得膨胀纤维;辊压增强模块,用于对所述膨胀纤维进行辊压处理,获得辊压纤维;清洗凝固模块,用于利用凝固浴12对所述辊压纤维进行去质子化处理,获得去质子化纤维;以及,退火模块13,用于对所述去质子化纤维进行退火处理,获得强化后的碳纳米管纤维15;其中,所述质子化牵伸模块内设置有多个第一牵伸组件,所述第一牵伸组件包括第一压力传感器和第一牵伸轴4,所述第一压力传感器用于实时检测每一级膨胀牵伸处理中的碳纳米管纤维15对所述第一牵伸轴4产生的第一压力值,所述第一牵伸轴4用于根据所述第一压力值调节各级原始碳纳米管纤维15的牵伸率。

31.其中,所述的质子化试剂3可以为质子酸,其中优选氯磺酸、发烟硝酸或甲酸;所述的凝固浴12可以为丙酮、乙醇、三氯甲烷中的一种,或三者任意比例的混合。

32.作为一种典型的应用实例,本发明实施例具体提供一种高稳定碳纳米管纤维15连续强化系统,包括放线装置1、质子化牵伸模块、辊压增强模块、清洗凝固模块、退火模块13和收线装置14,所述质子化牵伸模块由操作箱10、3-6组独立的牵伸轴4、质子化试剂3、质子化试剂3循环净化系统和干燥气氛保护系统组成,所述牵伸轴4配备独立压力传感器和转速控制系统,所述各组辊轴逐级形成0.05-0.2cm/min的速度差,并根据各自的压力检测值进行独立的、实时的转速匹配,所述质子化试剂3循环净化系统能实时对质子化试剂3进行净化和补充;所述辊压增强模块由操作箱10、1-3组辊压轴11和干燥气氛保护系统组成,每组辊压轴11配备独立的压力传感器和转速控制系统且各组辊轴逐级形成0.005-10n的压力差;所述清洗凝固模块由操作箱10、2-4组独立的牵伸轴4、凝固浴12、凝固浴12循环净化系统和干燥气氛保护系统组成,所述牵伸轴4配备独立压力传感器且各组辊轴间形成0.001-2n的压力差,所述凝固浴12循环净化系统能实时对质子化试剂3进行净化和补充。

33.在一些实施方案中,可以设置为当任一所述压力传感器检测到的所述第一压力值降低时,对应的所述第一牵伸轴4的牵伸率降低;进一步的,上述设置的目的为避免纤维弱区的断裂,为了对后续的正常纤维不产生影响,上述牵伸率优选为降低至初始牵伸率的5-50%,保留一定的牵伸率,当继续检测到压力值开始恢复时,恢复至初始牵伸率。第一压力值降低例如是指在预定时间内第一压力值的下降幅度超过预设比例,例如在10s内,第一压力值下降30%以上。所述的第一压力值开始恢复亦同理,例如在10s内,第一压力值提高30%以上,上述设置仅为本发明具体实施时的优选设置方式,本领域技术人员可以作适应性调整。

34.在一些实施方案中,所述第一牵伸组件的数量可以为3-6组。

35.在一些实施方案中,相邻各级所述第一牵伸轴4的牵伸速度差范围可以为0.05-0.2cm/min。

36.在一些实施方案中,所述辊压增强模块可以包括一组或多组辊压轴11及其对应的第二压力传感器,所述第二压力传感器用于实时检测所述辊压轴11处的第二压力值,所述辊压轴11用于对所述膨胀纤维施加径向压力,所述辊压轴11的线速度能够根据所述第一压力值和/或第二压力值调节。

37.在一些实施方案中,当所述第一压力值和第二压力值中的任意者降低时,可以调节所述辊压轴11的线速度等于最后一级所述第一牵伸轴4的线速度;这样设置是为了避免疏松的弱区纤维在质子化牵伸模块和辊压增强模块之间的受力断裂。同时,当所述第一压力值恢复时,恢复初始的辊压轴11和第一牵伸轴4的速度差。

38.在一些实施方案中,所述辊压轴11的数量为1-3组。

39.在一些实施方案中,沿所述膨胀纤维的前进方向的多组辊压轴11所施加的压力逐级递增。

40.在一些实施方案中,相邻各级所述辊压轴11所施加的压力差值的范围为0.005-10n。

41.在一些实施方案中,所述清洗凝固模块内设置有多组第二牵伸组件,所述第二牵伸组件包括第三压力传感器和第二牵伸轴4,所述第三压力传感器用于实时检测第二牵伸轴4处的第三压力值,所述第二牵伸轴4用于根据所述第一压力值、第二压力值和/或第三压力值调节所述第二牵伸轴4的线速度。

42.在一些实施方案中,当所述第一压力值、第二压力值以及第三压力值中的任意者降低时,调节所述第二牵伸轴4的线速度等于所述辊压轴11的线速度;这样设置是为了避免疏松的弱区纤维在辊压增强模块和清洗凝固模块之间的受力断裂。同样的,上述线速度差应当随第一压力值的恢复而恢复。

43.在一些实施方案中,所述第二牵伸组件的数量是2-4组。

44.在一些实施方案中,沿所述辊压纤维的前进方向的多组第二牵伸轴4所施加的压力逐级递增。

45.在一些实施方案中,相邻各级所述辊压轴11所施加的压力差值的范围为0.001-2n。初始压力可以为0.001-2n。

46.在一些实施方案中,还可以包括第一净化模块和/或第二净化模块,所述第一净化模块与所述质子化牵伸模块相连通,用于实时去除所述质子化试剂3中的固态杂质,所述第二净化模块与所述清洗凝固模块相连通,用于实时去除所述凝固浴12中的固态杂质。

47.在一些实施方案中,所述第一净化模块还可以用于补充所述质子化试剂3。

48.在一些实施方案中,所述第二净化模块还可以用于补充所述凝固浴12。

49.具体的,如图1所示,第一净化模块和/或第二净化模块可以由循环管线5、杂质过滤器6、动力泵7构成。

50.在一些实施方案中,还可以包括第一干燥保护模块、第二干燥保护模块和第三干燥保护模块。

51.所述第一干燥保护模块与质子化牵伸模块相连接,用于为所述质子化牵伸模块提供无水气氛,所述第二干燥保护模块与辊压增强模块相连接,用于为所述辊压增强模块提供无水气氛,所述第三干燥保护模块与清洗凝固模块相连接,用于为所述清洗凝固模块提供无水气氛。

52.具体的,如图1所示,所述第一干燥保护模块、第二干燥保护模块和第三干燥保护模块可以设置为操作箱10分隔为多个独立空间,每个独立空间均连接有进气口8和出气口9。

53.在一些实施方案中,所述无水气氛具有0.001-0.005mpa的正压。

54.所述的质子化牵伸模块、辊压增强模块和清洗凝固模块的干燥气氛保护系统分别独立作业,各干燥气氛保护系统均包含独立的进气口8和出气口9,所述进气口8与供气机构连接,所述供气机构能够由所述进气口8向所述操作箱10中导入保护气体,分别在所述的质子化牵伸模块、辊压增强模块和清洗凝固模块的操作箱10中形成0.001-0.005mpa的微正

压,进而在所述操作箱10内形成无水环境。

55.所述的质子化试剂3循环净化系统和凝固浴12循环净化系统均由循环管线5、杂质过滤器6和动力泵7组成,所述的质子化试剂3循环净化系统和凝固浴12循环净化系统独立进行作业。

56.在一些实施方案中,所述退火模块13的温度范围为50-250℃,温区长度为30-200cm。所述的退火模块13烘干方式为红外加热烘干和电加热烘干中的一种或多种。

57.上述技术方案中,首先,通过在质子化牵伸模块中设计逐级牵伸系统,将原先需要在一次性牵伸工艺下实现的牵伸程度分散在多次工艺中实现,降低了单次牵伸过程中碳纳米管纤维15的力学承受度,解决了质子酸处理过程中cnt纤维由于膨胀导致的强度较弱的问题。此外,牵伸轴4设置的压力传感器和转速控制系统对纤维强度和速度进行实时监控,当遇到cnt纤维力学弱点的工况下,可自适应调节各组牵伸轴4之间的速度差,很好的解决了原始纤维均质性较差造成的纤维断裂的问题。进一步地,通过在质子化牵伸模块和清洗凝固模块设计循环净化系统,可以很好的解决由于原始纤维中碳杂质携带造成的质子酸质子化试剂3污染和凝固浴12成分污染的问题,借助循环净化系统的自动净化和补充功能,解决了cnt纤维连续牵伸过程中质子化试剂3和凝固浴12更换造成纤维收水汽污染而造成的断裂问题。最后,质子化牵伸模块、辊压增强模块和清洗凝固模块的密封性串联设计,辅助以干燥气氛保护系统可以很好的解决质子酸遇水后在凝固浴12工艺段形成的剧烈反应问题,确保了纤维在整个工艺过程中的取向性、致密度和强度。以上设计不仅使碳纳米管纤维15连续强化的工艺稳定性提高,也是的强化后的纤维致密度、取向度提高,进而提高了纤维的力、电性能和品质可控性。

58.继续参见图1,本发明实施例还提供一种高稳定性碳纳米管纤维15连续强化系统,包括沿工艺方向依次设置的放线装置1、上述连续强化装置以及收线装置14;所述放线装置1用于释放原始碳纳米管纤维15,所述收线装置14用于收集强化后的碳纳米管纤维15。

59.本发明实施例还提供一种高稳定性碳纳米管纤维15连续强化方法,采用上述实施方式提供的连续强化系统进行碳纳米管纤维15的强化,包括如下的步骤:

60.使原始碳纳米管纤维15在质子化试剂3中进行多级膨胀牵伸处理,利用多组第一牵伸轴4控制所述原始碳纳米管纤维15的牵伸速度差,以及利用多组第一压力传感器实时检测所述第一牵伸轴4的第一压力值,并根据所述第一压力值调节所述牵伸速度差,获得膨胀纤维。

61.使所述膨胀纤维经过辊压轴11进行辊压处理,获得辊压纤维。

62.使所述辊压纤维经过凝固浴12进行去质子化处理,获得去质子化纤维。

63.使所述去质子化纤维经过退火模块13进行退火,获得强化后的碳纳米管纤维15。

64.作为上述方法的一些典型示例,可以采用以下步骤得以具体实施:

65.(1)将原始碳纳米管纤维15按照放线装置1、质子化牵伸模块、辊压增强模块、清洗凝固模块、退火模块13和收线装置14的依次贯穿搭接,搭接过程中确保纤维在各导向轴2表面清楚光滑接触,并在牵伸轴4和辊压轴11中间穿过。

66.(2)启动酸辅助逐级牵伸装置的干燥气氛保护系统,向所述酸辅助逐级牵伸装置的操作箱10中注入干燥保护气氛,形成0.001-0.005mpa的微正压,再打开溶剂循环净化系统向所述酸辅助逐级牵伸装置的操作箱10中注入上述溶剂,使其完全淹没过原始碳纳米管

纤维15。

67.(3)启动辊压增强模块和清洗凝固模块的干燥气氛保护系统,向所述辊压增强模块和清洗凝固模块的操作箱10中注入干燥保护气氛,形成0.001-0.005mpa的微正压,再打开清洗剂循环净化系统向所述清洗凝固模块的操作箱10中注入上述清洗剂,使其完全淹没过原始碳纳米管纤维15。

68.(4)启动退火模块13,按上述要求设置目标温度,待温度达到目标值之后,分别启动放线装置1、收线装置14,进行碳纳米管纤维15连续牵伸增强作业。

69.本发明实施例还提供上述连续强化方法制得的碳纳米管纤维15,其连续性大于100m,强度大于2gpa。

70.以下通过若干实施例并结合附图进一步详细说明本发明的技术方案。然而,所选的实施例仅用于说明本发明,而不限制本发明的范围。

71.实施例1

72.一种高稳定碳纳米管纤维连续强化装置,包括放线装置1、质子化牵伸模块、辊压增强模块、清洗凝固模块、退火模块13和收线装置14,其特征在于所述质子化牵伸模块由操作箱10、3组独立的牵伸轴4、溶剂、溶剂循环净化系统和干燥气氛保护系统组成,所述牵伸轴4配备独立压力传感器和转速控制系统,初始放线速度为10cm/min,所述各组辊轴逐级形成0.05cm/min的速度差,并根据各自的压力检测值进行独立的、实时的转速匹配,当检测到压力值在10s内减小20%以上时,速度差降低至原来的30%,所述溶剂循环净化系统能实时对溶剂进行净化和补充;所述辊压增强模块由操作箱10、1组辊压轴11和干燥气氛保护系统组成,每组辊压轴11配备独立的压力传感器和转速控制系统且各组辊轴逐级形成0.005n的压力差;所述清洗凝固模块由操作箱10、2组独立的牵伸轴4、清洗剂、清洗剂循环净化系统和干燥气氛保护系统组成,所述牵伸轴4配备独立压力传感器且各组辊轴间形成0.001n的压力差,所述清洗剂循环净化系统能实时对溶剂进行净化和补充。

73.所述的质子化牵伸模块、辊压增强模块和清洗凝固模块的干燥气氛保护系统分别独立作业,各干燥气氛保护系统均包含独立的进气口8和出气口9,所述进气口8与供气机构连接,所述供气机构能够由所述进气口8向所述操作箱10中导入保护气体,分别在所述的质子化牵伸模块、辊压增强模块和清洗凝固模块的操作箱10中形成0.001mpa的微正压,进而在所述操作箱10内形成无水环境。

74.所述的溶剂循环净化系统和清洗剂循环净化系统均由循环管线5、杂质过滤器6和动力泵7组成,所述的溶剂循环净化系统和清洗剂循环净化系统独立进行作业。

75.所述的溶剂为氯磺酸;所述的清洗剂为丙酮。

76.所述的退火模块13烘干方式为电加热烘干,烘干温度为50℃,有效烘干区域长200cm。

77.本发明还公开了该碳纳米管纤维15连续牵伸增强装置的操作方法,其特征在于其包括以下步骤:

78.(1)将原始碳纳米管纤维15按照放线装置1、质子化牵伸模块、辊压增强模块、清洗凝固模块、退火模块13和收线装置14的依次贯穿搭接,搭接过程中确保纤维在各导向轴2表面清楚光滑接触,并在牵伸轴4和辊压轴11中间穿过。

79.(2)启动酸辅助逐级牵伸装置的干燥气氛保护系统,向所述酸辅助逐级牵伸装置

的操作箱10中注入干燥保护气氛,形成0.001mpa的微正压,再打开溶剂循环净化系统向所述酸辅助逐级牵伸装置的操作箱10中注入氯磺酸,使其完全淹没过原始碳纳米管纤维15。

80.(3)启动辊压增强模块和清洗凝固模块的干燥气氛保护系统,向所述辊压增强模块和清洗凝固模块的操作箱10中注入干燥保护气氛,形成0.001mpa的微正压,再打开清洗剂循环净化系统向所述清洗凝固模块的操作箱10中注入丙酮,使其完全淹没过原始碳纳米管纤维15。

81.(4)启动退火模块13,设置目标温度50℃,待温度达到目标值之后,分别启动放线装置1、收线装置14,进行碳纳米管纤维15连续牵伸增强作业。

82.采用上述流程,原始碳纳米管纤维的平均力学强度为1gpa,连续强化后,其力学强度测试为3-4gpa之间浮动,该碳纳米管纤维的连续性达到了200m。

83.需说明的是,上述连续性是收到原始碳纳米管纤维卷绕长度的限制,而非工艺条件的限制,即每卷原始碳纳米管纤维的长度约为200-250m,因此极限的连续性也在200m左右,若无原始碳纳米管纤维的长度限制,本发明实施例的连续性理应更长。

84.实施例2

85.一种高稳定碳纳米管纤维连续强化装置,包括放线装置1、质子化牵伸模块、辊压增强模块、清洗凝固模块、退火模块13和收线装置14,其特征在于所述质子化牵伸模块由操作箱10、4组独立的牵伸轴4、溶剂、溶剂循环净化系统和干燥气氛保护系统组成,所述牵伸轴4配备独立压力传感器和转速控制系统,初始放线速度为5cm/min,所述各组辊轴逐级形成0.1cm/min的速度差,并根据各自的压力检测值进行独立的、实时的转速匹配,当检测到压力值下降超过30%时,降低速度差为初始速度差的50%,所述溶剂循环净化系统能实时对溶剂进行净化和补充;所述辊压增强模块由操作箱10、2组辊压轴11和干燥气氛保护系统组成,每组辊压轴11配备独立的压力传感器和转速控制系统且各组辊轴逐级形成1n的压力差;所述清洗凝固模块由操作箱10、3组独立的牵伸轴4、清洗剂、清洗剂循环净化系统和干燥气氛保护系统组成,所述牵伸轴4配备独立压力传感器且各组辊轴间形成1n的压力差,所述清洗剂循环净化系统能实时对溶剂进行净化和补充。

86.所述的质子化牵伸模块、辊压增强模块和清洗凝固模块的干燥气氛保护系统分别独立作业,各干燥气氛保护系统均包含独立的进气口8和出气口9,所述进气口8与供气机构连接,所述供气机构能够由所述进气口8向所述操作箱10中导入保护气体,分别在所述的质子化牵伸模块、辊压增强模块和清洗凝固模块的操作箱10中形成0.003mpa的微正压,进而在所述操作箱10内形成无水环境。

87.所述的溶剂循环净化系统和清洗剂循环净化系统均溶剂循环管线5、杂质过滤器6和动力泵7组成,所述的溶剂循环净化系统和清洗剂循环净化系统独立进行作业。

88.所述的溶剂为发烟硝酸;所述的清洗剂为乙醇。

89.所述的退火模块13烘干方式为红外加热烘干,烘干温度为150℃,有效烘干区域长100cm。

90.本发明还公开了该碳纳米管纤维15连续牵伸增强装置的操作方法,其特征在于其包括以下步骤:

91.(1)将原始碳纳米管纤维15按照放线装置1、质子化牵伸模块、辊压增强模块、清洗凝固模块、退火模块13和收线装置14的依次贯穿搭接,搭接过程中确保纤维在各导向轴2表

面清楚光滑接触,并在牵伸轴4和辊压轴11中间穿过。

92.(2)启动酸辅助逐级牵伸装置的干燥气氛保护系统,向所述酸辅助逐级牵伸装置的操作箱10中注入干燥保护气氛,形成0.003mpa的微正压,再打开溶剂循环净化系统向所述酸辅助逐级牵伸装置的操作箱10中注入发烟硝酸,使其完全淹没过原始碳纳米管纤维15。

93.(3)启动辊压增强模块和清洗凝固模块的干燥气氛保护系统,向所述辊压增强模块和清洗凝固模块的操作箱10中注入干燥保护气氛,形成0.003mpa的微正压,再打开清洗剂循环净化系统向所述清洗凝固模块的操作箱10中注入乙醇,使其完全淹没过原始碳纳米管纤维15。

94.(4)启动退火模块13,设置目标温度150℃,待温度达到目标值之后,分别启动放线装置1、收线装置14,进行碳纳米管纤维15连续牵伸增强作业。

95.采用上述流程,原始碳纳米管纤维的平均力学强度为0.8gpa,连续强化后,其力学强度测试为2.5-4gpa之间浮动,该碳纳米管纤维的连续性达到了200m。

96.实施例3

97.一种高稳定碳纳米管纤维连续强化装置,包括放线装置1、质子化牵伸模块、辊压增强模块、清洗凝固模块、退火模块13和收线装置14,其特征在于所述质子化牵伸模块由操作箱10、6组独立的牵伸轴4、溶剂、溶剂循环净化系统和干燥气氛保护系统组成,所述牵伸轴4配备独立压力传感器和转速控制系统,初始放线速度为10cm/min,所述各组辊轴逐级形成0.2cm/min的速度差,并根据各自的压力检测值进行独立的、实时的转速匹配,压力下降时,速度差降低为原来的10%,所述溶剂循环净化系统能实时对溶剂进行净化和补充;所述辊压增强模块由操作箱10、3组辊压轴11和干燥气氛保护系统组成,每组辊压轴11配备独立的压力传感器和转速控制系统且各组辊轴逐级形成10n的压力差;所述清洗凝固模块由操作箱10、4组独立的牵伸轴4、清洗剂、清洗剂循环净化系统和干燥气氛保护系统组成,所述牵伸轴4配备独立压力传感器且各组辊轴间形成2n的压力差,所述清洗剂循环净化系统能实时对溶剂进行净化和补充。

98.所述的质子化牵伸模块、辊压增强模块和清洗凝固模块的干燥气氛保护系统分别独立作业,各干燥气氛保护系统均包含独立的进气口8和出气口9,所述进气口8与供气机构连接,所述供气机构能够由所述进气口8向所述操作箱10中导入保护气体,分别在所述的质子化牵伸模块、辊压增强模块和清洗凝固模块的操作箱10中形成0.005mpa的微正压,进而在所述操作箱10内形成无水环境。

99.所述的溶剂循环净化系统和清洗剂循环净化系统均溶剂循环管线5、杂质过滤器6和动力泵7组成,所述的溶剂循环净化系统和清洗剂循环净化系统独立进行作业。

100.所述的溶剂为甲酸;所述的清洗剂为丙酮、乙醇、三氯甲烷三者按照1∶1∶1的比例混合。

101.所述的退火模块13烘干方式为红外加热烘干和电加热烘干结合使用,烘干温度为250℃,有效烘干区域长30cm。

102.本发明还公开了该碳纳米管纤维15连续牵伸增强装置的操作方法,其特征在于其包括以下步骤:

103.(1)将原始碳纳米管纤维15按照放线装置1、质子化牵伸模块、辊压增强模块、清洗

凝固模块、退火模块13和收线装置14的依次贯穿搭接,搭接过程中确保纤维在各导向轴2表面清楚光滑接触,并在牵伸轴4和辊压轴11中间穿过。

104.(2)启动酸辅助逐级牵伸装置的干燥气氛保护系统,向所述酸辅助逐级牵伸装置的操作箱10中注入干燥保护气氛,形成0.005mpa的微正压,再打开溶剂循环净化系统向所述酸辅助逐级牵伸装置的操作箱10中注入甲酸,使其完全淹没过原始碳纳米管纤维15。

105.(3)启动辊压增强模块和清洗凝固模块的干燥气氛保护系统,向所述辊压增强模块和清洗凝固模块的操作箱10中注入干燥保护气氛,形成0.005mpa的微正压,再打开清洗剂循环净化系统向所述清洗凝固模块的操作箱10中注入上述比例清洗剂,使其完全淹没过原始碳纳米管纤维15。

106.(4)启动退火模块13,设置目标温度250℃,待温度达到目标值之后,分别启动放线装置1、收线装置14,进行碳纳米管纤维15连续牵伸增强作业。

107.采用上述流程,原始碳纳米管纤维的平均力学强度为1gpa,连续强化后,其力学强度测试为4-5gpa之间浮动,该碳纳米管纤维的连续性达到了220m。

108.对比例1

109.本对比例提供一碳纳米管连续强化的制备流程,与实施例1大体相同,区别在于:

110.关闭质子化牵伸中的牵伸轴4匹配的压力传感器,以及相应的控制系统,使其不根据压力的变化降低牵伸率,而是一直以初始牵伸率进行牵伸,类似于现有技术中的多级牵伸方法,以实施例1相同的原始碳纳米管纤维、相同的牵伸参数和方法进行牵伸。

111.在进行连续牵伸强化时,经过多次实验,碳纳米管纤维非常容易在氯磺酸中断裂,连续性普遍在10-15m之间。

112.对比例2

113.本对比例提供一碳纳米管连续强化的制备流程,与实施例1大体相同,区别在于:

114.关闭干燥气氛保护系统,不再以微正压注入干燥的保护气。

115.在进行连续牵伸强化时,经过多次实验,碳纳米管纤维虽然不在氯磺酸中频繁断裂,但是,偶尔会发生在丙酮/气氛的界面处发出声响并断裂或破损的现象,其纤维连续性普遍在20-30m的范围内。

116.对比例3

117.本对比例提供一碳纳米管连续强化的制备流程,与实施例1大体相同,区别在于:

118.关闭氯磺酸中的循环净化系统,不再进行固态杂质的过滤。

119.在进行连续牵伸强化时,经过多次实验,碳纳米管纤维虽然在氯磺酸中具有一定的连续性,但疏松的碳纳米管纤维会夹杂脱落的碳颗粒等杂质,当其经过辊压轴时,碳颗粒会对疏松的碳纳米管纤维造成损伤,以至于在后续的过程中容易在辊压-凝固-烘干的过程中产生断裂,多次实验其连续性在50-100m的范围内。更重要的是,本发明人发现,虽然大部分位置的纤维与实施例的力学强度相同,都在3-4gpa的范围内,但是,每隔数米会检测到明显的撕裂或破损点,含有这些撕裂或破损点的线段制备成力学测试的样品,其强度下降非常明显,表观的数值尽在100-300mpa之间,这是由于破损点的受力极弱,导致的样品从破损点断裂。而这种薄弱点的存在,显著影响了长丝碳纳米管纤维在力学和导电方面的应用。

120.基于上述实施例以及对比例,可以明确,本发明实施例所提供的强化装置、系统及方法所具有的有益效果是:

①

连续牵伸稳定性高。自适应逐级牵伸、自循环和气氛保护系统

有机结合,使cnt纤维在牵过程中自身强度提高,承受牵伸力降低,因此纤维断裂概率极大降低。

②

纤维性能提高,通过优化凝固浴过程中质子酸析出过程的工艺稳定性,使纤维的取向度和致密度都得到极大保持;此外,纤维牵伸增强处理过程中,溶剂和清洗剂实时净化和补充,可以降低处理后纤维中的杂质,有利于纤维力学和电学性能的提升。

③

生产效率高,稳定的牵伸工艺与品质稳定性的提高,使cnt纤维增强处理连续性和合格率都极大的提高,生产效率高。

121.应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1