一种TPU-PPC复合纤维及其制备方法与流程

一种tpu-ppc复合纤维及其制备方法

技术领域

1.本发明属于静电纺丝领域,具体涉及一种tpu-ppc复合纤维及其制备方法。

背景技术:

2.静电纺丝技术是将高分子聚合物溶液置于高压电场中,聚合物溶液受电场力的激发形成射流,射流进而拉伸细化,最终在接收器上得到超细纤维。静电纺丝是一种技术水平高、产品附加值大的高端制造技术,极具发展潜力。通过静电纺丝技术得到的纳米级纤维具有直径小、表面积大、孔隙率高、精细程度一致等特点,广泛应用于高效过滤、组织工程等医疗卫生领域。

3.从科学基础来看,这一发明可视为静电雾化技术的一种特例。静电雾化与静电纺丝的最大区别在于:两者所使用的工作介质不同。静电雾化采用的是粘度较低的牛顿流体;而静电纺丝采用的是粘度较高的非牛顿流体。由于静电雾化技术与静电纺丝技术原理类似,所以前者的研究也为后者提供一定的理论基础。因为静电纺丝过程涉及到的学科领域很多,所以至今对它的研究仍处于探索阶段,虽然早在1934年,formals就发明了用静电力制备聚合物纤维的实验装置并申请了专利,在其专利中,他公布了如何以丙酮作为溶剂的醋酸纤维素溶液在电极间形成射流,从而在静电推力下产生聚合物纤维。静电纺丝技术的思路最早来源于人们对液体在电场力作用下的电喷射行为的研究。raleigh在1882年研究发现,当液滴承受的电场力超过表面张力时,其原本的平衡状态被打破,悬挂在金属喷丝头上的液滴就分裂成一系列带电小液滴,这种不稳定现象后来被称为"raleigh instability"。taylor自1915年以来研究了液滴在电场下发生分裂的问题,他发现随着电场强度的增加,其原本处于平衡状态的液滴逐渐被拉长,当液滴所承受的电场力和表面张力数值相等时,就形成了圆锥,这种带电的锥体后来被称为taylor锥。在对液滴在电场力作用下的拉仲和分裂过程有了一个基本的认识之后,液体的电喷技术被逐渐应用于制备精细纤维,从而逐步发展成为获得高聚物纳米级纤维的静电纺丝技术。上世纪九十年代,reneker教授所在的研究小组对一系列高分子材料进行静电纺丝,还对电纺丝过程中纤维的形成机理做了详尽阐述,进-步完善了静电纺丝技术的理论基础问。月前,对电纺丝技术的研究也仪仪局限于从射流动力学和不同聚合物纺丝等角度作一定的分析,而且静电纺丝的应用范围也很狭窄。近年来,由于纳米技术的迅速发展,推动了高压静电纺丝这种可用于制备纳米级纤维的技术的研究工作。

4.静电纺丝制备微纳米多孔纤维的方法有多步法和一步法。静电纺丝一步法制备纳米多孔纤维是通过将聚合物溶解在高挥发性的溶剂中,通过静电纺丝的过程,高分子的微小液体流在高压电场中被高速拉仲、溶剂发生快速挥发,促使液体流发生快速相分离,形成溶剂富集相和聚合物富集相,聚合物富集相固化最终形成纤维骨架,而溶剂富集相则形成纤维的扎道。

5.热塑性聚氨酯弹性体(tpu),是一种新型有机高分子合成材料,可以替代橡胶或软性聚氯乙烯材料,其良好的耐磨性、回弹性均优于普通聚氨酯,耐老化性能优于橡胶,可以

说tpu是替代聚氯乙烯(pvc)和聚氨酯(pu)的最理想的材料,被国际上称为新型聚合物材料。它的分子结构是由二异氰酸酯和扩链剂反应得到的刚性嵌段以及二异氰酸酯与多元醇反应得到的柔性链段交替构成的。tpu具有优异的高张力、高拉力、强韧和耐老化等特性,已广泛应用于医疗卫生、电子器件及体育用品等方面。

6.ppc多元醇,聚碳酸亚丙酯,又称为聚甲基乙撑碳酸酯,是一种以二氧化碳和环氧丙烷为原料合成的一种可生物降解的环保型材料。被认为是目前最具前景的可降解材料,具有负碳特性和可生物降解性等战略优势,可代替聚乙烯、聚丙烯等广泛使用的一次性材料。

7.ppc中的co2含量接近40%,因此可以吸收利用大量的工业废弃co2。而co2的充分利用可以很大程度上降低化石资源的消耗,并大大降低co2向空气环境中的排放量,且ppc是一种生物可降解材料,实现绿色低碳环保,在一定程度上缓解地球的“温室效应”。

8.tpu静电纺丝分溶液纺丝和熔体纺丝两种,其中,溶液纺丝得到较广泛的研究和应用。但随着静电纺丝技术的逐渐成熟,将tpu同其他合成聚合物、无机材料和天然高分子材料等进行共混纺丝或同轴纺丝,开发复合纳米纤维和具有核壳结构的纳米纤维,从而改善tpu或其他材料的性能,也逐渐引起研究人员的关注;同时,人们也尝试将各种新型复合纳米纤维应用到更广泛领域中。

9.目前有关ppc的研究属共混改性研究较多,主要与pla、phbv、pva等有机材料及ha等无机粒子进行共混改性,并研究共混材料的性能特征,目前通常采用熔体或熔融纺丝法制备纤维。少数研究人员尝试以ppc多元醇为原料使用静电纺丝技术来制备纳米纤维,但由于ppc多元醇分子量较低,很难成功制备出静电纺纳米纤维,即使少数可以制备出来,其力学性能差,极易脆断。

10.ppc多元醇和tpu的单项研发都比较成熟,但由于ppc市场上还没有将ppc多元醇与tpu共混通过静电纺丝技术来制备纳米纤维的技术;目前广泛使用的静电纺tpu纳米纤维不具备负碳特性和可生物降解性,产品废弃处理高能耗高排放。

技术实现要素:

11.为了解决上述存在的技术问题,本发明提供一种tpu-ppc复合纤维的制备方法,包括如下步骤:

12.s1:将tpu和ppc溶解于加热后的混合有机溶剂中,得到纺丝液;所述混合有机溶剂包括n,n-二甲基甲酰胺和四氢呋喃;

13.s2:将所述纺丝液进行静电纺丝,得到所述tpu-ppc复合纤维。

14.优选的,所述n,n-二甲基甲酰胺和四氢呋喃的体积比为1-2:1-2;

15.具体的,所述n,n-二甲基甲酰胺和四氢呋喃的体积比为1:1。

16.其中,tpu-ppc复合纤维的直径均匀性随着四氢呋喃体积比的增大而下降;

17.优选的,所述tpu和ppc的质量比为8-10:1。

18.具体的,所述tpu和ppc的质量比为9:1。

19.优选的,所述步骤s1中,加热的温度为70-90℃。

20.具体的,所述步骤s1中,加热的温度为80℃。

21.优选的,所述混合有机溶剂和ppc的质量比为80-120:1。

22.优选的,所述混合有机溶剂和ppc的质量比为100:1。

23.优选的,所述步骤s1中,tpu和ppc溶解于加热后的混合有机溶剂后进行搅拌,搅拌的速度为800-1200rpm,搅拌的时间为6-8h。

24.具体的,所述步骤s1中,tpu和ppc溶解于加热后的混合有机溶剂后进行搅拌,搅拌的速度为1000rpm,搅拌的时间为7h。

25.优选的,所述步骤s2中,纺丝液进行静电纺丝前于室温(25

±

5℃)下水浴超声3-5h。

26.具体的,所述步骤s2中,纺丝液进行静电纺丝前水浴超声4h。

27.优选的,所述步骤s2中,静电纺丝的条件为:纺丝电压设置为14-16kv,接收距离为12-18cm,纺丝液流速为1-3ml/h。

28.优选的,所述步骤s2中,静电纺丝的条件为:纺丝电压设置为15kv,接收距离为15cm,纺丝液流速为2.0ml/h。

29.本发明还提供一种上述制备方法制备得到的tpu-ppc复合纤维。

30.将ppc多元醇与tpu通过熔融共混制备纺丝液,再通过静电纺丝技术来制备tpu-ppc纳米纤维,解决ppc力学性能差,难以单独纺丝的问题;同时其具备负碳特性和可生物降解性,大大降低产品废弃处理能耗和排放。

31.所述tpu-ppc复合纤维具体主要可以应用在口罩和防护服方面,后续可用于开发其他类型的医护材料。在具有生物降解性能和负碳特性的同时,具有优良的力学性能。

32.本发明的技术方案相比现有技术具有以下优点:

33.由于ppc为非晶结构,分子链柔性大且分子间作用力较小,力学性能较差,严重制约了其在各领域的规模应用。本专利通过熔融共混的方式制备了tpu-ppc纺丝液,通过静电纺丝技术制备出tpu-ppc纳米纤维,其拉伸强度和断裂伸长率相应增加,解决了ppc力学性能差这一缺点。

附图说明

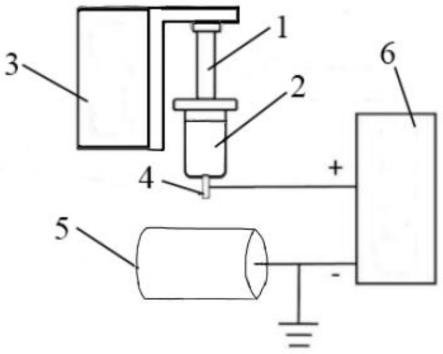

34.图1为本发明实施例提供的静电纺丝装置示意图。

35.图2为本发明实施例1中制备得到的tpu-ppc纤维sem图像。

36.附图标记说明:1-注射器,2-纺丝液容器,3-注射泵,4-纺丝喷头,5-接收器,6-高压电源。

具体实施方式

37.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

38.一种静电纺丝装置,其包括注射器1、纺丝液容器2、注射泵3、纺丝喷头4、接收器5和高压电源6。

39.所述注射泵3连接注射器1的一侧,纺丝液容器2连接注射器1的另一侧;所述纺丝喷头4设于纺丝液容器2远离注射器1的一侧;

40.所述高压电源6正极连接纺丝喷头4,负极连接接收器5并接地;

41.接地的作用主要是防止人身遭受电击、设备和线路遭受损坏、预防火灾和防止雷

击、防止静电损害和保障电力系统正常运行。

42.接地装置将电工设备和其他生产设备上可能产生的漏电流、静电荷以及雷电电流等引入地下。将电气设备在正常情况下不带电的金属部分与接地极之间作良好的金属连接来保护人体的安全。对于有接地装置的设备,当绝缘损坏、外壳带电时,接地电流将同时沿着接地极和人体两条通路流过。流过每条通路的电流值将与其电阻的大小成反比,接地极电阻越小,流经人体的电流也就越小。当接地电阻极小时,流经人体的电流趋近于零,人体因此避免触电的危险。由于有了中性点的接地线,可保证继电保护的可靠性。

43.所述注射泵3用于给注射器1提供泵压源,使得纺丝液容器2能够通过注射器1的泵压挤出纺丝喷头4,到达接收器5上进行静电纺丝。

44.实施例1

45.(1)在无水条件下,将1ml的n,n-二甲基甲酰胺与1ml的四氢呋喃混合,制备成溶剂a。

46.(2)将9mg的tpu颗粒和1mg的ppc颗粒溶解于80℃的溶剂a中;其中,溶剂a的用量为100mg。在转速为1000r/min的条件下,进行搅拌7h,制备得到纺丝液;

47.(3)将上述获得纺丝液于25℃下使用水浴超声4h,将纺丝液在纺丝电压设置为15kv,接收距离为15cm,纺丝液流速为2ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

48.实施例2

49.(1)在无水条件下,将1ml的n,n-二甲基甲酰胺与1ml的四氢呋喃混合,制备成溶剂a。

50.(2)将8mg的tpu颗粒和1mg的ppc颗粒溶解于70℃的溶剂a中;其中,溶剂a的用量为90mg。在转速为800r/min的条件下,进行搅拌6h,制备得到纺丝液;

51.(3)将上述获得纺丝液于20℃下使用水浴超声3h,将纺丝液在纺丝电压设置为14kv,接收距离为12cm,纺丝液流速为1ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

52.实施例3

53.(1)在无水条件下,将2ml的n,n-二甲基甲酰胺与2ml的四氢呋喃混合,制备成溶剂a。

54.(2)将10mg的tpu颗粒和1mg的ppc颗粒溶解于90℃的溶剂a中;其中,溶剂a的用量为110mg。在转速为1200r/min的条件下,进行搅拌8h,制备得到纺丝液;

55.(3)将上述获得纺丝液于30℃下使用水浴超声5h,将纺丝液在纺丝电压设置为16kv,接收距离为18cm,纺丝液流速为3ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

56.实施例4

57.(1)在无水条件下,将1ml的n,n-二甲基甲酰胺与1ml的四氢呋喃混合,制备成溶剂a。

58.(2)将8mg的tpu颗粒和1mg的ppc颗粒溶解于90℃的溶剂a中;其中,溶剂a的用量为90mg。在转速为1200r/min的条件下,进行搅拌6h,制备得到纺丝液;

59.(3)将上述获得纺丝液于30℃下使用水浴超声3h,将纺丝液在纺丝电压设置为

16kv,接收距离为12cm,纺丝液流速为3ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

60.实施例5

61.(1)在无水条件下,将1ml的n,n-二甲基甲酰胺与1ml的四氢呋喃混合,制备成溶剂a。

62.(2)将10mg的tpu颗粒和1mg的ppc颗粒溶解于70℃的溶剂a中;其中,溶剂a的用量为110mg。在转速为800r/min的条件下,进行搅拌8h,制备得到纺丝液;

63.(3)将上述获得纺丝液于20℃下使用水浴超声5h,将纺丝液在纺丝电压设置为14kv,接收距离为18cm,纺丝液流速为1ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

64.实施例6

65.(1)在无水条件下,将2ml的n,n-二甲基甲酰胺与2ml的四氢呋喃混合,制备成溶剂a。

66.(2)将9mg的tpu颗粒和1mg的ppc颗粒溶解于80℃的溶剂a中;其中,溶剂a的用量为110mg。在转速为900r/min的条件下,进行搅拌7h,制备得到纺丝液;

67.(3)将上述获得纺丝液于30℃下使用水浴超声3h,将纺丝液在纺丝电压设置为15kv,接收距离为13cm,纺丝液流速为2ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

68.实施例7

69.(1)在无水条件下,将2ml的n,n-二甲基甲酰胺与2ml的四氢呋喃混合,制备成溶剂a。

70.(2)将8mg的tpu颗粒和1mg的ppc颗粒溶解于71℃的溶剂a中;其中,溶剂a的用量为91mg。在转速为810r/min的条件下,进行搅拌6h,制备得到纺丝液;

71.(3)将上述获得纺丝液于21℃下使用水浴超声5h,将纺丝液在纺丝电压设置为15kv,接收距离为13cm,纺丝液流速为1ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

72.实施例8

73.(1)在无水条件下,将2ml的n,n-二甲基甲酰胺与2ml的四氢呋喃混合,制备成溶剂a。

74.(2)将10mg的tpu颗粒和1mg的ppc颗粒溶解于72℃的溶剂a中;其中,溶剂a的用量为92mg。在转速为900r/min的条件下,进行搅拌7h,制备得到纺丝液;

75.(3)将上述获得纺丝液于22℃下使用水浴超声5h,将纺丝液在纺丝电压设置为15kv,接收距离为14cm,纺丝液流速为2ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

76.实施例9

77.(1)在无水条件下,将1ml的n,n-二甲基甲酰胺与1ml的四氢呋喃混合,制备成溶剂a。

78.(2)将9mg的tpu颗粒和1mg的ppc颗粒溶解于87℃的溶剂a中;其中,溶剂a的用量为93mg。在转速为1130r/min的条件下,进行搅拌7h,制备得到纺丝液;

79.(3)将上述获得纺丝液于23℃下使用水浴超声4h,将纺丝液在纺丝电压设置为15kv,接收距离为16cm,纺丝液流速为2ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

80.实施例10

81.(1)在无水条件下,将2ml的n,n-二甲基甲酰胺与2ml的四氢呋喃混合,制备成溶剂a。

82.(2)将9mg的tpu颗粒和1mg的ppc颗粒溶解于84℃的溶剂a中;其中,溶剂a的用量为94mg。在转速为1040r/min的条件下,进行搅拌7h,制备得到纺丝液;

83.(3)将上述获得纺丝液于24℃下使用水浴超声4h,将纺丝液在纺丝电压设置为16kv,接收距离为16cm,纺丝液流速为2ml/h的条件下,进行静电纺丝,制得tpu-ppc复合纤维。

84.对比例1

85.(1)在无水条件下,将1ml的n,n-二甲基甲酰胺与1ml的四氢呋喃混合,制备成溶剂a。

86.(2)将1mg的ppc颗粒溶解于80℃的溶剂a中;其中,溶剂a的用量为100mg。在转速为1000r/min的条件下,进行搅拌7h,制备得到纺丝液;

87.(3)将上述获得纺丝液于25℃下使用水浴超声4h,将纺丝液在纺丝电压设置为15kv,接收距离为15cm,纺丝液流速为2ml/h的条件下,进行静电纺丝,制得ppc纤维。

88.对比例2

89.(1)在无水条件下,将1ml的n,n-二甲基甲酰胺与1ml的四氢呋喃混合,制备成溶剂a。

90.(2)将1mg的ppc颗粒溶解于75℃的溶剂a中;其中,溶剂a的用量为100mg。在转速为1000r/min的条件下,进行搅拌7h,制备得到纺丝液;

91.(3)将上述获得纺丝液于25℃下使用水浴超声4h,将纺丝液在纺丝电压设置为15kv,接收距离为15cm,纺丝液流速为2ml/h的条件下,进行静电纺丝,制得ppc纤维。

92.对比例3

93.(1)在无水条件下,将1ml的n,n-二甲基甲酰胺与1ml的四氢呋喃混合,制备成溶剂a。

94.(2)将1mg的ppc颗粒溶解于75℃的溶剂a中;其中,溶剂a的用量为100mg。在转速为1000r/min的条件下,进行搅拌7h,制备得到纺丝液;

95.(3)将上述获得纺丝液于30℃下使用水浴超声4h,将纺丝液在纺丝电压设置为20kv,接收距离为10cm,纺丝液流速为4ml/h的条件下,进行静电纺丝,制得ppc纤维。

96.对比例4

97.(1)在无水条件下,将1ml的n,n-二甲基甲酰胺与1ml的四氢呋喃混合,制备成溶剂a。

98.(2)将1mg的ppc颗粒溶解于85℃的溶剂a中;其中,溶剂a的用量为100mg。在转速为1200r/min的条件下,进行搅拌6h,制备得到纺丝液;

99.(3)将上述获得纺丝液于30℃下使用水浴超声4h,将纺丝液在纺丝电压设置为20kv,接收距离为12cm,纺丝液流速为3ml/h的条件下,进行静电纺丝,制得ppc纤维。

100.效果评价1

101.拉伸强度和断裂伸长率使用微机控制电子万能试验机进行测试,拉伸速度为200mm/min,拉伸温度为室温,按照gb/t528-2009(6mm)测试,试样形状为哑铃型,测5次结果取平均值。

102.表1 ppc、tpu-ppc共混物的拉伸强度和断裂伸长率

103.样品抗张强度(mpa)断裂伸长(%)对比例1(ppc)10.5

±

0.5182

±

14实施例1(tpu-ppc)24.7

±

1.3564

±

20

104.共混物中增强材料和聚合物的结合强度对其力学性能有较大的影响,共混物的拉伸强度随着结合强度的增大而增大。ppc型聚氨酯弹性体共混物中含有极性较强的碳酸酯基,可以与分子链中硬段部分的极性基团形成氢键,而且碳酸酯基团极性较大,范德华作用力也较大,所以tpu-ppc的强度较高。

105.表1为ppc、tpu-ppc共混物的拉伸强度和断裂伸长率。从表中数据可以看出在相同的加工方法和测试条件下,tpu-ppc共混物的力学性能较ppc材料有所提高。

106.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1