一种长径比可控的LaNi

一种长径比可控的lani

x

coyo

6(f)

复相陶瓷纤维材料的制备方法

技术领域

1.本发明涉及复相陶瓷纤维的制备技术,特别涉及一种长径比可控的lani

x

coyo

6(f)

复相陶瓷纤维材料的制备方法。

背景技术:

2.传统sno2增强银基触点材料在真实工况服役过程中存在导电性较差、接触电阻偏高等技术难点,限制了环境友好型ag/sno2触点材料的产业化推广应用。已有研究人员通过改变增强相sno2的晶粒度、微观结构、表面金属化等技术手段进行ag/sno2触点材料的导电率、温升及电寿命等综合性能分析。于是片状、球状、颗粒状等不同微观结构的sno2增强相被用于研制改性ag/sno2触点材料,但在硬度、电阻率等物理性能方面提升空间有限。

3.因此,亟待寻求一种新型增强相体系以满足高端领域用银基触点材料的高性能应用需求。

技术实现要素:

4.本发明要解决的技术问题是,提供一种双钙钛矿型lani

x

coyo

6(f)

纤维材料的制备方法。

5.为解决技术问题,本发明的解决方案是:

6.提供一种长径比可控的lani

x

coyo

6(f)

复相陶瓷纤维材料的制备方法,包括以下步骤:

7.(1)前驱体溶胶配置

8.按ni

2+

:co

2+

的摩尔比为1:3~3:1称取各自的前驱体,加入去离子水中,配制成质量浓度为0.1~0.5mol/l的混合溶液;

9.按la

2+

:me

2+

的摩尔比为2:1称取a位阳离子la

2+

的前驱体,加入前述混合溶液中,充分搅拌混合形成均一溶液;所述me

2+

为co

2+

、ni

2+

的前驱体;

10.按络合剂与阳离子la

2+

、ni

2+

和co

2+

总量的质量比为1~3:1称取络合剂,加入前述均一溶液中,持续反应2h后形成前驱体溶胶;

11.(2)静电纺丝

12.将所述前驱体溶胶作为纺丝液进行静电纺丝操作,得到前驱体纺丝纤维;

13.(3)后处理

14.将前驱体纺丝纤维进行干燥处理,然后在空气中煅烧,得到黑色的lani

x

coyo

6(f)

复相陶瓷纤维材料;该分子式中,x:y的取值范围与ni

2+

:co

2+

的摩尔比一致,f是指纤维,(英文单词fiber的首字母)。

15.作为本发明的优选方案,所述a位阳离子la

2+

的前驱体为硝酸镧,ni

2+

的前驱体为乙酸镍,co

2+

的前驱体为乙酸钴。

16.作为本发明的优选方案,所述络合剂是聚乙烯吡咯烷酮和柠檬酸的n,n-二甲基甲

酰胺溶液;在该溶液中,聚乙烯吡咯烷酮、柠檬酸、n,n-二甲基甲酰胺的质量比为1:1:6。

17.作为本发明的优选方案,在静电纺丝时使用内径为0.5mm的针头,并以铝箔接收前驱体纺丝纤维,收集距离10~20cm;纺丝过程中控制针筒推注速度0.5~2ml

·

h-1

,电压为10~20kv。

18.作为本发明的优选方案,所述干燥处理是在鼓风干燥箱中进行的。

19.作为本发明的优选方案,所述干燥处理的温度为80℃,时间12h;所述煅烧的温度为700~900℃,时间4h。

20.本发明进一步提供了前述方法制备获得的lani

x

coyo

6(f)

复相陶瓷纤维材料的应用方法,是以该复相陶瓷纤维材料为增强相,以化学银粉为基体相,利用压制-烧结工艺制备ag/lani

x

coyo

6(f)

触点材料。

21.作为本发明的优选方案,该应用方法具体包括:按照质量比88:12称取复相陶瓷纤维材料和化学银粉,加入球磨罐中;研磨球与物料的质量比为3:1,在300rpm转速下混合4h,获得纤维增强银基复合粉体;在1000mpa下压制成型后,经800℃和6h的烧结处理,得到lani

x

coyo

6(f)

纤维增强银基复合触点材料。

22.发明原理描述:

23.基于纤维强化和网络导电通道设计思路,本发明利用高粘度溶胶结合静电纺丝技术,通过调控溶胶反应条件、纺丝参数、烧成制度等工艺参数,最终获得长径比可调的lani

x

coyo

6(f)

复相陶瓷纤维材料。该纤维材料在宏观上呈现为黑色的粉末状产品,其微观呈现为纳米纤维结构。然后通过压制-烧结工艺制备出纤维强化的ag/lani

x

coyo

6(f)

,在硬度、电阻率等物理性能方面得到了有效提升,能够替代传统ag/sno2成为一种新型的纤维陶瓷增强银基触点材料。

24.本发明中,络合剂与金属阳离子比例、静电纺丝参数以及烧结参数都会影响到形貌和尺寸。络合剂比例会改变前驱体溶液的粘度、电导率、表面张力,在其他条件不变时,纤维直径随溶液浓度增大而增大;在静电纺丝时,静电纺丝液的射流有更大的外表电荷密度,因而有更大的静电斥力。当所施加的电压不同时,为打破表面张力与电场力的平衡,毛细管顶端的液滴将会产生不同的表面形状,从而影响所产生的喷射液滴及细流尺寸的分布情况、纤维形态;聚合物液滴从针头喷出后,在空气中伴跟着溶剂挥发,聚合物浓缩固化成纤维,最终被接纳器接纳。随两者间间隔增大,直径变小;烧结温度会影响晶体的生长时间和生长速度,烧结温度越高时,晶体生长时间越长,生长速率越快,晶体会越粗大;当温度过高时,晶体生长时的内应力会导致纤维断裂。

25.本发明利用纤维增韧机理,可将增强相设计为纤维以增大断裂能,进而实现增韧效果。同时,导电陶瓷纳米纤维可以在银基体中形成导电通道,提高复合材料的电学性能。纳米纤维增强相的尺寸大时可以提高增强效果,但是根据密度缺陷理论,尺寸大时纤维内的缺陷更多,会影响复合材料的性能。所以需要通过调控纤维的尺寸来获得性能最好的复合材料。

26.本发明创新点及有益效果

27.1、相较于现在的固相法以及水热法的制备方法,本发明利用静电纺丝制备方法通过调控前驱体溶胶、纺丝参数以及后处理对制备的纳米纤维进行改性,以最优法制备的纳米纤维易于调整长径比;而且不需要固相法和水热法的长时间高温高压条件,具备生产条

件温和,生产周期短以及能耗低等特点,适合工业化生产。

28.2、相较于传统sno2增强相,本发明合成的lani

x

coyo

6(f)

复相陶瓷纤维材料,通过压制-烧结工艺制备出的ag/lani

x

coyo

6(f)

中存在lani

x

coyo

6(f)

导电通道,可以显著提升电接触材料的导电率和电寿命。

29.3、本发明的产品在新能源动力汽车、5g通讯、大功率充电桩等技术领域具有广阔的应用前景。

附图说明

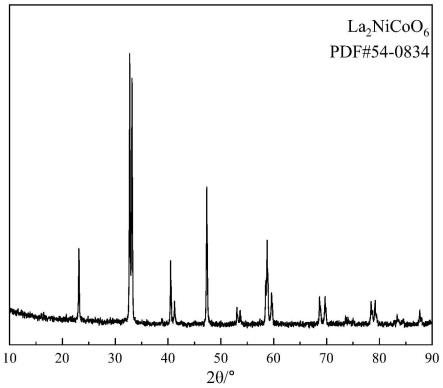

30.图1为实施例2合成的la2nicoo

6(f)

纳米纤维的xrd图谱。

31.图2为实施例2合成的la2nicoo

6(f)

纳米纤维的sem图谱。

具体实施方式

32.下面通过具体实施方式对本发明的实现方式进行描述。

33.实施例1:

34.本实施例制备la2ni

0.5

co

1.5

o6纳米纤维的步骤为:

35.(1)前驱期溶胶配制

36.按照(ni

2+

):(co

2+

)摩尔比等于1:3,采用高精度电子天平称取乙酸镍和乙酸钴,导入圆底烧瓶中,加入去离子水配制成质量浓度为0.1mol/l的混合溶液。

37.随后,按(la

2+

):(me

2+

)摩尔比等于2:1向混合溶液中加入a位阳离子硝酸镧,待充分磁力搅拌混合形成均一溶液;me

2+

为co

2+

、ni

2+

的前驱体。

38.根据络合剂与阳离子总量(la

2+

、ni

2+

和co

2+

)之间质量比为1:1,称取相应的聚乙烯吡咯烷酮和柠檬酸的n,n-二甲基甲酰胺溶液(聚乙烯吡咯烷酮、柠檬酸、n,n-二甲基甲酰胺的质量比为1:1:6,以下同),并导入上述均一溶液中持续反应2h,形成前驱体溶胶。

39.(2)静电纺丝

40.使用内径0.5mm静电纺丝针头,选择电压20kv,接受距离20cm和针筒推注速度0.5ml

·

h-1

对上述前驱体溶胶进行静电纺丝,并用铝箔接收。得到纺丝前驱体纤维。

41.(3)后处理

42.将所得纺丝前驱体纤维放入鼓风干燥箱中,在80℃下干燥12h,再将其在置于马弗炉中,在空气气氛中900℃煅烧4h,得到黑色la2ni

0.5

co

1.5o6(f)

纤维粉体。

43.实施例2:

44.本实施例制备la2nicoo6纳米纤维的步骤为:

45.(1)前驱期溶胶配制

46.按照(ni

2+

):(co

2+

)摩尔比等于1:1,采用高精度电子天平称取乙酸镍和乙酸钴,导入圆底烧瓶中,加入去离子水配制成质量浓度为0.25mol/l的混合溶液。

47.随后,按(la

2+

):(me

2+

)摩尔比等于2:1向混合溶液中加入a位阳离子硝酸镧,待充分磁力搅拌混合形成均一溶液;me

2+

为co

2+

、ni

2+

的前驱体。

48.根据络合剂与阳离子总量(la

2+

、ni

2+

和co

2+

)之间质量比为2:1,称取相应的聚乙烯吡咯烷酮和柠檬酸的n,n-二甲基甲酰胺溶液,并导入上述均一溶液中持续反应2h,形成前驱体溶胶。

49.(2)静电纺丝

50.使用内径0.5mm静电纺丝针头,选择电压15kv,接受距离15cm和针筒推注速度1.2ml

·

h-1

对上述前驱体溶胶进行静电纺丝,并用铝箔接收。得到纺丝前驱体纤维。

51.(3)后处理

52.将所得纺丝前驱体纤维放入鼓风干燥箱中,在80℃下干燥12h,再将其在置于马弗炉中,在空气气氛中800℃煅烧4h,得到黑色la2nicoo

6(f)

纤维粉体。

53.实施例3:

54.本实施例制备la2ni

1.5

co

0.5o6(f)

纳米纤维的步骤为:

55.(1)前驱期溶胶配制

56.按照(ni

2+

):(co

2+

)摩尔比等于3:1,采用高精度电子天平称取乙酸镍和乙酸钴,导入圆底烧瓶中,加入去离子水配制成质量浓度为0.5mol/l的混合溶液。

57.随后,按(la

2+

):(me

2+

)摩尔比等于2:1向混合溶液中加入a位阳离子硝酸镧,待充分磁力搅拌混合形成均一溶液;me

2+

为co

2+

、ni

2+

的前驱体。

58.根据络合剂与阳离子总量(la

2+

、ni

2+

和co

2+

)之间质量比为3:1,称取相应的聚乙烯吡咯烷酮和柠檬酸的n,n-二甲基甲酰胺溶液,并导入上述均一溶液中持续反应2h,形成前驱体溶胶。

59.(2)静电纺丝

60.使用内径0.5mm静电纺丝针头,选择电压10kv,接受距离10cm和针筒推注速度2ml

·

h-1

对上述前驱体溶胶进行静电纺丝,并用铝箔接收。得到纺丝前驱体纤维。

61.(3)后处理

62.将所得纺丝前驱体纤维放入鼓风干燥箱中,在80℃下干燥12h,再将其在置于马弗炉中,在空气气氛中700℃煅烧4h,得到黑色la2ni

1.5

co

0.5o6(f)

纤维粉体。

63.以上述实施例1-3制得的la2nicoo6纤维粉体为增强相,化学银粉(200目,纯度4n,市购)为基体相,利用压制-烧结工艺制备出ag/lani

x

coyo

6(f)

触点材料。

64.具体步骤如下:按照质量比88:12,分别称取实施例1、2和3中la2nicoo

6(f)

纤维粉体和化学银粉,研磨球与粉料之间的质量比为3:1,将研磨球和粉料一起导入玛瑙罐中于球磨转速300rpm进行高能球磨混合4h,最终获得相应的lani

x

coyo

6(f)

纤维增强银基复合粉体。

65.然后,在成型压力1000mpa、烧结温度800℃,反应时间6h条件下,压制得到lani

x

coyo

6(f)

纤维增强银基复合触点材料。并进行相应的硬度、电阻率等物理性能评价(具体见表1)。

66.表1本发明纤维增强银基复合触点材料和市购ag/sno2(12)产品物理性能对比

67.68.经检测,本发明能够获得形貌、尺寸可控、物相单一的lani

x

coyo

6(f)

纤维粉体(见图1)。lani

x

coyo

6(f)

纤维粉体作为一种纤维增强相,进一步制备获得的lani

x

coyo

6(f)

纤维增强银基触点材料相比于对照组市购agsno2触点材料,在硬度、电阻率等物理性能方面表现优异(见表1),能够作为陶瓷纤维增强银基触点材料在新能源动力汽车、航天电器等领域中得到应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1