一种阀口袋全自动生产线的阀口成型设备的制作方法

1.本实用新型是一种阀口袋全自动生产线的阀口成型设备,属于阀口袋加工设备技术领域。

背景技术:

2.阀口袋全自动生产线的阀口成型设备是一种针对已经初步加工好的阀口袋对其进行运输加工,使其阀口成型的设备,其使用方便,采用全自动化生产可以进行连续的生产加工,但是现有技术的仍存在以下缺陷:

3.现有成型设备在进行使用的时候,其阀口在刚成型输送出来的时候,往往留有一定的余温未完全定型,为防止变形从而需要等待一段时间才能够对其进行搬运,对生产线的整体进度造成影响。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种阀口袋全自动生产线的阀口成型设备,以解决的现有技术现有成型设备在进行使用的时候,其阀口在刚成型输送出来的时候,往往留有一定的余温未完全定型,为防止变形从而需要等待一段时间才能够对其进行搬运,对生产线的整体进度造成影响的问题。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种阀口袋全自动生产线的阀口成型设备,其结构包括支撑台、驱动机、挡布、检测机、输送带、控制器、加工机、冷却机构,所述支撑台的顶端与检测机的底端相焊接,所述驱动机嵌入安装于加工机的顶端上,所述挡布设于加工机的底端上,所述检测机位于输送带的上方,所述控制器的后端与支撑台的前端相焊接,所述加工机位于输送带的上方,所述冷却机构的顶端与检测机的底端相焊接,所述冷却机构包括外壳、吹气机构、转轴、联动转轮、凸板,所述吹气机构嵌入安装于外壳上,所述转轴与联动转轮活动触碰,所述凸板与转轴为一体化结构,所述外壳的顶端与检测机的底端相焊接。

6.优选的,所述吹气机构包括排气口、受压杆、弹簧、推气板、排气槽、分流杆、衔接壳、推气壳,所述排气口设于推气壳的顶端上,所述受压杆上环绕安装有弹簧,所述推气板的右端与受压杆的左端相焊接,所述推气板嵌入安装于推气壳中,所述排气槽设于衔接壳上,所述分流杆的顶端与衔接壳的底端为一体化结构。

7.优选的,所述推气板为长方体板块结构,其采用合金材质制成,具有高硬度耐磨的特性,且其外表面光滑。

8.优选的,所述推气壳为长方体空壳结构,采用合金材质制成,且顶部与底部均设有开口。

9.优选的,所述分流杆为圆筒长杆结构,中部为镂空结构,设有四排并列分布在一起。

10.有益效果

11.本实用新型一种阀口袋全自动生产线的阀口成型设备,通过输送带对原产品进行输送,使其原产品来到加工机体内,进行阀口成型加工,在输送经由检测机下方的时候,其下设有冷却机构,冷却机构内设有联动转轮与输送带的转轴联动,能够带动转轴转动,使凸板对吹气机构上的受压杆进行挤压,让受压杆进行左右的往复运动,从而推动气体经由衔接壳上的分流杆排放出来,对阀口袋进行冷却加工,通过改进设备的结构,使设备在进行使用的时候,能够借助输送带转轴的传动,带动吹气机构对加工出的阀口袋进行吹动冷缺,方便阀口袋快速成型。

附图说明

12.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

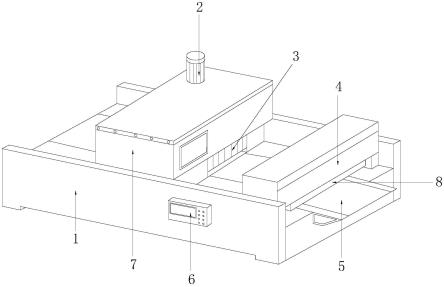

13.图1为本实用新型一种阀口袋全自动生产线的阀口成型设备的结构示意图;

14.图2为本实用新型冷却机构正视图的横截面详细结构示意图;

15.图3为本实用新型吹气机构正视图的横截面详细结构示意图;

16.图4为本实用新型吹气机构正视图运行后的横截面详细结构示意图。

17.图中:支撑台-1、驱动机-2、挡布-3、检测机-4、输送带-5、控制器-6、加工机-7、冷却机构-8、外壳-81、吹气机构-82、转轴-83、联动转轮-84、凸板-85、排气口-821、受压杆-822、弹簧-823、推气板-824、排气槽-825、分流杆-826、衔接壳-827、推气壳-828。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.请参阅图1、图2与图3、图4,本实用新型提供一种阀口袋全自动生产线的阀口成型设备技术方案:其结构包括支撑台1、驱动机2、挡布3、检测机4、输送带5、控制器6、加工机7、冷却机构8,所述支撑台1的顶端与检测机4的底端相焊接,所述驱动机2嵌入安装于加工机7的顶端上,所述挡布3设于加工机7的底端上,所述检测机4位于输送带5的上方,所述控制器6的后端与支撑台1的前端相焊接,所述加工机7位于输送带5的上方,所述冷却机构8的顶端与检测机4的底端相焊接,所述冷却机构8包括外壳81、吹气机构82、转轴83、联动转轮84、凸板85,所述吹气机构82嵌入安装于外壳81上,所述转轴83与联动转轮84活动触碰,所述凸板85与转轴83为一体化结构,所述外壳81的顶端与检测机4的底端相焊接,所述吹气机构82包括排气口821、受压杆822、弹簧823、推气板824、排气槽825、分流杆826、衔接壳827、推气壳828,所述排气口821设于推气壳828的顶端上,所述受压杆822上环绕安装有弹簧823,所述推气板824的右端与受压杆822的左端相焊接,所述推气板824嵌入安装于推气壳828中,所述排气槽825设于衔接壳827上,所述分流杆826的顶端与衔接壳827的底端为一体化结构,所述推气板824为长方体板块结构,其采用合金材质制成,具有高硬度耐磨的特性,且其外表面光滑,所述推气壳828为长方体空壳结构,采用合金材质制成,且顶部与底部均设有开口,方便气体进行流通,所述分流杆826为圆筒长杆结构,中部为镂空结构,设有四排并列分布在一起。能够对气体进行分流吹动。

20.在需要使用设备对阀口袋进行加工的时候,通过输送带5对原产品进行输送,使其

原产品来到加工机体7内,进行阀口成型加工,在输送经由检测机4下方的时候,其下设有冷却机构8,冷却机构8内设有联动转轮84与输送带5的转轴联动,能够带动转轴83转动,使凸板85对吹气机构82上的受压杆822进行挤压,让受压杆822进行左右的往复运动,从而推动气体经由衔接壳827上的分流杆826排放出来,对阀口袋进行冷却加工。

21.本实用新型解决现有技术现有成型设备在进行使用的时候,其阀口在刚成型输送出来的时候,往往留有一定的余温未完全定型,为防止变形从而需要等待一段时间才能够对其进行搬运,对生产线的整体进度造成影响的问题,本实用新型通过上述部件的互相组合,通过输送带5对原产品进行输送,使其原产品来到加工机体7内,进行阀口成型加工,在输送经由检测机4下方的时候,其下设有冷却机构8,冷却机构8内设有联动转轮84与输送带5的转轴联动,能够带动转轴83转动,使凸板85对吹气机构82上的受压杆822进行挤压,让受压杆822进行左右的往复运动,从而推动气体经由衔接壳827上的分流杆826排放出来,对阀口袋进行冷却加工,通过改进设备的结构,使设备在进行使用的时候,能够借助输送带转轴的传动,带动吹气机构对加工出的阀口袋进行吹动冷缺,方便阀口袋快速成型。

22.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

23.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1