细纱机导纱机构及细纱机

1.本发明涉及纺织设备技术领域,尤其是涉及一种细纱机导纱机构及细纱机。

背景技术:

2.毛羽是衡量纱线质量的重要指标之一。纱线毛羽不仅影响机织、针织等后工序的生产效率,而且影响最终产品的外观质量,特别是无梭织机普遍应用的今天,消除纱线毛羽具有十分重要的意义。

3.纱线毛羽产生于纺纱工序,增长于络筒工序,消除于浆纱工序。对于环锭纱而言,纤维束在加捻三角区通过加捻形成纱线,纱线毛羽也由此产生。这主要是由于在加捻三角区,从前罗拉输出的扁平纤维须条在扭力矩的作用下加捻成圆形的纱线,这时内外层纤维由于动态压力差而不断发生内外转移;当纤维转到表层时,若没有足够大的扭力作用以克服纤维自身的刚性使其重新弯向纱芯,该纤维就会裸露在纱线表面成为毛羽,尤其是在纤维末端脱离加捻三角区时,纤维本身受到的张力迅速消失,更无法再捻入纱线内部而被挤到纱线表面形成毛羽。在纺纱工序,纤维的物理性能是影响纱线毛羽的一个重要的内在因素,纤维长度越长、细度和扭转刚度越小越有利于消除纱线毛羽,并且提高纱线捻度,有利于毛羽的消除。而麻纺纺纱中,由于麻纤维刚度大,不易加工,因此麻纱毛羽特别多。

4.在控制纱线毛羽方面,一般是通过在传统的环锭细纱机上添加一些简单的毛羽消除装置来消除纱线毛羽。目前基本采用气流喷射的方法,即在前罗拉和导纱机构间安装气流喷射装置,利用气流的回转使已形成的毛羽贴伏在纱线表面。如专利号为“41481779”,名称为“method and apparatus yarn treatment(纱线处理的方法和设备)”的发明专利,以及专利号为“5263311”,名称为“method and apparatus for modifying sun textile yarn(太阳纺纱线的改性方法及装置)”的美国发明专利当中,对采用气流喷射的方法消除纱线毛羽均有涉及。两份专利主要差别在于由于气流喷射装置的不同导致纱线表面纤维受力方向不同,从而产生不同的卷绕效果而导致纱线毛羽消除效果的不同。虽然利用气流喷射装置可在一定程度上消除细纱表面的毛羽,同时这些装置须安装专用的空气压缩设备及管线,结构较为复杂,安装在细纱机上对挡车工接头操作也有很大的影响,且能耗较大。

技术实现要素:

5.本发明的目的在于克服上述技术不足,提出一种细纱机导纱机构及细纱机,解决现有技术中细纱机消除毛羽过程的能耗较高的技术问题。

6.为达到上述技术目的,本发明的技术方案提供一种细纱机导纱机构,包括:

7.导纱件,所述导纱件固定于细纱机上并位于所述细纱机的前钳口和加捻卷绕机构之间,所述导纱件的内部设置有纱线穿口,所述纱线穿口用于供纱线穿设,以用于将纱线从所述前钳口向所述加捻卷绕机构进行引导;

8.弹性耐磨件,所述弹性耐磨件设置于所述导纱件上,所述弹性耐磨件设置有摩擦面,所述摩擦面位于所述纱线穿口内并位于所述纱线穿口靠近所述前钳口的一侧,用于对

经由所述前钳口导向至所述加捻卷绕机构的纱线提供摩擦,使纱线沿所述摩擦面滚动,以将纱线表面的毛羽捻入纱线主体。

9.可选地,所述弹性耐磨件由弹性聚合物、二氧化硅和二氧化钛混合制成。

10.可选地,所述弹性聚合物的体积分数在84%~94%之间,所述二氧化硅和所述二氧化钛的体积分数在3%~8%之间。

11.可选地,所述弹性聚合物为橡胶或聚氨酯。

12.可选地,所述弹性耐磨件与所述导纱件滑动连接,以使所述加捻卷绕机构在卷绕纱线时,所述弹性耐磨件能够在纱线的带动下沿所述导纱件的表面滑动。

13.可选地,所述弹性耐磨件为套管件,所述套管件滑动套设于所述导纱件的表面。

14.可选地,所述套管件的内壁与所述导纱件的表面之间形成摆动空间,以使所述加捻卷绕机构在卷绕纱线时,所述套管件的管壁能够在纱线的带动下绕所述弹性耐磨件摆动。

15.可选地,所述套管件为两端开口的弧形套管,所述导纱件的中间部位卷绕形成环形导纱圈,所述纱线穿口位于所述环形导纱圈的内部,所述导纱件的两端形成套管插头,所述弧形套管可通过任意一端的开口套设于所述套管插头,并沿所述导纱件的延伸方向滑动而套设于所述环形导纱圈的侧壁。

16.可选地,所述摩擦面朝所述套管件的圆周方向延伸。

17.与现有技术相比,本发明提供的细纱机导纱机构的有益效果包括:通过设置导纱件和弹性耐磨件,导纱件的内部设置有纱线穿口,纺纱工作时,导纱件固定于细纱机上并位于细纱机的前钳口和加捻卷绕机构之间,纱线的端部从细纱机的前钳口引出,穿过纱线穿口并牵引至细纱机的加捻卷绕机构,由加捻卷绕机构对纱线进行卷绕,由于弹性耐磨件设置于导纱件上,弹性耐磨件设置有摩擦面,摩擦面位于纱线穿口内,通过摩擦面的设置,使得纱线在导向至加捻卷绕机构时,可在摩擦面上进行滚动,将纱线表面的毛羽捻入纱线主体,且摩擦面可对前钳口输出并导向至加捻卷绕机构的纱线表面的纤维提供摩擦,进而消除纱线表面的毛羽;通过弹性耐磨件的设置,使得该导纱机构在进行导纱的同时,还可消除纱线表面的毛羽,使得该细纱机在无需利用其他能耗装置的情况下,即可消除纱线表面的毛羽,有效减轻消除毛羽过程的能耗。

18.为达到上述技术目的,本发明的技术方案提供一种细纱机,包括所述的导纱机构,还包括前钳口和加捻卷绕机构,所述导纱机构位于所述前钳口和所述加捻卷绕机构之间。

19.与现有技术相比,本发明提供的细纱机的有益效果包括:该细纱机通过设置所述的导纱机构,使得该细纱机在无需利用其他能耗装置的情况下,即可消除纱线表面的毛羽,有效减轻消除毛羽过程的能耗。

附图说明

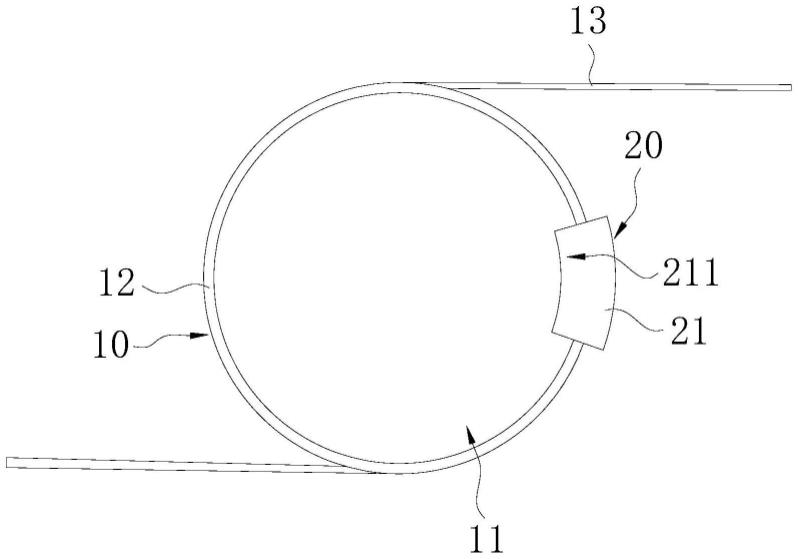

20.图1为本发明实施例1提供的细纱机导纱机构的结构示意图。

21.图2为本发明实施例1提供的细纱机导纱机构的剖面图。

22.图3为本发明实施例2提供的细纱机的结构示意图。

23.其中,图中各附图标记:

24.10—导纱件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—纱线穿口

ꢀꢀꢀꢀꢀꢀꢀꢀ

12—环形导纱圈

25.13—套管插头

ꢀꢀꢀꢀꢀꢀꢀꢀ

20—弹性耐磨件

ꢀꢀꢀꢀꢀꢀ

21—套管件

26.22—摆动空间

ꢀꢀꢀꢀꢀꢀꢀꢀ

30—前钳口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31—前罗拉

27.32—前皮辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40—加捻卷绕机构

ꢀꢀꢀꢀ

41—钢领

28.42—钢丝圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43—锭子中心

ꢀꢀꢀꢀꢀꢀꢀꢀ

50—导纱机构

29.211—摩擦面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10a—纱线

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.本发明提供了一种细纱机导纱机构及细纱机。

32.实施例1:

33.本发明的实施例1提供了一种细纱机导纱机构,包括导纱件10,导纱件10固定于细纱机上并位于细纱机的前钳口30和加捻卷绕机构40之间,导纱件10的内部设置有纱线穿口11,纱线穿口11用于供纱线10a穿设,以用于将纱线10a从前钳口30向加捻卷绕机构40进行引导,弹性耐磨件20,弹性耐磨件20设置于导纱件10上,弹性耐磨件20设置有摩擦面211,摩擦面211位于纱线穿口11内并位于纱线穿口11靠近前钳口30的一侧,用于对经由前钳口30导向至加捻卷绕机构40的纱线提供摩擦,使纱线10a沿摩擦面211滚动,以将纱线10表面的毛羽捻入纱线主体,消除纱线10a表面的毛羽。

34.具体地,通过设置导纱件10和弹性耐磨件20,导纱件10的内部设置有纱线穿口11,纺纱工作时,导纱件10固定于细纱机上并位于细纱机的前钳口30和加捻卷绕机构40之间,纱线10a的端部从细纱机的前钳口30引出,穿过纱线穿口11并牵引至细纱机的加捻卷绕机构40,由加捻卷绕机构40对纱线10a进行卷绕,由于弹性耐磨件20设置于导纱件10上,弹性耐磨件20设置有摩擦面211,摩擦面211位于纱线穿口11内且位于纱线穿口11靠近前钳口30的一侧,使得纱线10a在由前钳口30牵引至加捻卷绕机构40时,纱线10a将与摩擦面211保持贴合,通过摩擦面211的设置,使得纱线10a在导向至加捻卷绕机构40时,可在摩擦面211上进行滚动,可将纱线10a表面的毛羽通过纱线10a的滚动捻入纱线主体,且摩擦面211可对前钳口30输出并导向至加捻卷绕机构40的纱线10a表面的纤维提供摩擦,进一步消除纱10a线表面的毛羽;通过弹性耐磨件20的设置,使得该导纱机构50在进行导纱的同时,还可消除纱线10a表面的毛羽,使得该细纱机在无需利用其他能耗装置的情况下,即可消除纱线10a表面的毛羽,有效减轻消除毛羽过程的能耗。

35.可以理解地,导纱件10可以为环状导纱钩、弧形件等可形成纱线穿口11的任意结构,仅需使加捻卷绕机构40在对纱线10a对纱线10a进行卷绕时,可将纱线10a始终限位于纱线穿口11内即可。

36.本实施例中,在完成安装导纱件10后,需保证纱线10a在由前钳口30牵引至加捻卷绕机构40时,纱线10a的表面与纱线穿口11靠近前钳口30的一侧贴合。

37.可以理解地,弹性耐磨件20可以为橡胶件、聚氨酯件等具有弹性耐磨特性的部件。

38.可以理解地,弹性耐磨件20可以固定于导纱件10上,或者与弹性耐磨件20滑动连接,仅需在纱线10a在由前钳口30牵引至加捻卷绕机构40时,纱线10a与摩擦面211始终保持

贴合即可。

39.本实施例中,弹性耐磨件20与导纱件10滑动连接,以使加捻卷绕机构40在卷绕纱线10a时,弹性耐磨件20能够在纱线10a的带动下沿导纱件10的表面滑动。具体地,导纱机构50在进行导线时,由于加捻卷绕机构40对纱线10a卷绕作用,会使得弹性耐磨件20受到纱线10a的轴向作用力,为避免纱线10a收到除纱线10a的牵引反向以外的摩擦力而产生额外的毛羽,将弹性耐磨件20与导纱件10滑动连接,使得纱线10a随弹性耐磨件20同步移动,避免了纱线10a额外毛羽的产生。

40.可选地,弹性耐磨件20为套管件21,套管件21滑动套设于导纱件10的表面。具体地,通过弹性耐磨件20与导纱件10的滑动套接,不仅可实现弹性耐磨件20于导纱件10上的稳定滑动,还可有效防止弹性耐磨件20从导纱件10脱离。

41.本实施例中,摩擦面211朝套管件21的圆周方向延伸。通过该设置可使套管件21的各处均可对纱线10a造成摩擦,增大套管件21对纱线10a的摩擦面211的面积,提升对纱线10a毛羽消除效果。

42.可选地,套管件21的内壁与导纱件10的表面之间形成摆动空间22,以使加捻卷绕机构40在卷绕纱线10a时,套管件21的管壁能够在纱线10a的带动下绕弹性耐磨件20摆动。具体地,由于加捻卷绕机构40在卷绕纱线10a的过程中,会使得套管件21受到纱线10a径向的作用力,通过摆动空间22的设置,可使得套管件21绕套管件21的管壁来回小角度的摆动,以对纱线10a的卷绕角度进行调整,方便纱线10a的卷绕。

43.可选地,套管件21为两端开口的弧形套管,导纱件10的中间部位卷绕形成环形导纱圈12,纱线穿口11位于环形导纱圈12的内部,导纱件10的两端形成套管插头13,弧形套管可通过任意一端的开口套设于套管插头13,并沿导纱件10的延伸方向滑动而套设于环形导纱圈12的侧壁。

44.具体地,通过将套管件21套设于环形导纱圈12,可有效防止套管件21于导纱件10脱离;通过套管插头13的设置,安装套管件21时,仅需将弧形套管任意一端的开口套设于套管插头13,并沿导纱件10的延伸方向滑动,即可将套管件21套设于环形导纱圈12,实现套管件21的安装,当套管件21发生严重磨损而无法使用时,仅需将套管件21剪下或者朝于套管件21安装方向相反的方向沿导纱件10的表面滑动,即可将套管件21拆除,为套管件21的拆装提供方便。

45.可选地,弹性耐磨件20由弹性聚合物、二氧化硅和二氧化钛混合制成。具体地,弹性聚合物用于为纱线10a提供摩擦,二氧化硅用于提升弹性耐磨件20的耐磨性,增加弹性耐磨件20的使用寿命,二氧化钛用于对弹性耐磨件20进行散热,防止弹性耐磨件20温度过高而损坏纱线10a。

46.可选地,弹性聚合物的体积分数在84%~94%之间,二氧化硅和二氧化钛的体积分数在3%~8%之间。具体地,弹性聚合物、二氧化硅和二氧化钛在该体积分数下可使弹性聚合物在摩擦性能、耐磨性能以及散热性能达到平衡,能在有效消除纱线10a表面的毛羽的同时,保证弹性耐磨件20的使用寿命。

47.可选地,弹性聚合物为橡胶或聚氨酯。

48.本实施例中,以体积分数为90%的橡胶、体积分数为5%的二氧化硅、体积分数为5%的二氧化钛,以及体积分数为90%的聚氨酯、体积分数为5%的二氧化硅、体积分数为

5%的二氧化钛,对型号为55/45 29tex的麻棉纱线10a进行导纱为例;同时,以普通钢材的导纱作为参照,得出如表1所示的纱线10a导纱后的质量表:项目毛羽强力(cn)条干cv%细节/km粗节/km棉结/km钢丝299243.823.85102200231聚氨酯聚合物9124022.512248251改善率69.6%1.6%-5.6%79%76%-8%橡胶聚合物157268.822.66124461改善率47.5%-10%5.2%88%78%74%

49.表1

50.从表1中可以看出,以体积分数为90%的聚氨酯、5%的二氧化硅、5%的二氧化钛混合而成的弹性耐磨件20可有效消除纱线10a表面的毛羽,同时会在纱线10a的表面结棉。以体积分数为90%的橡胶、5%的二氧化硅、5%的二氧化钛混合而成的弹性耐磨件20不仅可以有效消除纱线10a表面的毛羽,还可防止纱线10a表面结棉;因此,弹性耐磨件20优选为橡胶与二氧化硅和二氧化钛的混合。

51.实施例2:

52.本发明的实施例2提供了一种细纱机,包括所述的导纱机构50,还包括前钳口30和加捻卷绕机构40,导纱机构50位于前钳口30和加捻卷绕机构40之间。具体地,该细纱机通过设置导纱机构50,使得该细纱机在无需利用其他能耗装置的情况下,即可消除纱线10a表面的毛羽,有效减轻消除毛羽过程的能耗。

53.本实施例中,加捻卷绕机构40包括钢领41、钢丝圈42和锭子中心43,锭子中心43竖直设置于细纱机上,钢领41围合于锭子中心43的周侧,钢丝圈42套设于钢领41的侧壁上并可绕钢领41做圆周运动,前钳口30包括前罗拉31、以及与前罗拉31相对的前皮辊32,纱线10a的端部由前罗拉31各前皮辊32之间牵引至导纱机构50,并穿过纱线穿口11,到达加捻卷绕机构40,然后穿过加捻卷绕机构40的钢丝圈42,最终固定于锭子中心43,纱线10a机带动锭子中心43和前罗拉31转动,前罗拉31转动时带动前皮辊32转动,对纱线10a进行辊压,实现放线,锭子中心43转动时,带动纱线10a对纱线10a进行卷绕,通过钢丝圈42在纱线10a的带动下绕钢领41进行转动,最终实现对纱线10a的加捻和卷绕。

54.以上本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1