一种多工位3D移印机的制作方法

一种多工位3d移印机

技术领域

1.本发明涉及移印机技术领域,尤其涉及一种多工位3d移印机。

背景技术:

2.玩具车模型或者其他玩具产品的表面,通常会在其表面印刷各种图案以增加其趣味性。相比于人工印刷生产手段,3d移印机具有印刷速度快、印刷品质稳定等优点。但是现有技术中的3d移印机,一次只能印刷一种图案,对于需要印刷多种图案的产品,需要反复进行上料和下料操作,影响产品的印刷效率。

技术实现要素:

3.有鉴于此,本发明提供了一种多工位3d移印机。

4.本发明提供一种多工位3d移印机,包括机架、料盘和第一驱动单元,所述机架的上端设有水平设置的工作台面,所述料盘水平设置在所述工作台面上,所述工作台面上依次设有上料位、第一印刷位、第二印刷位和下料位,所述上料位、所述第一印刷位、所述第二印刷位和所述下料位依次沿所述料盘的周向间隔分布,所述第一印刷位和所述第二印刷位上均设有印刷机构,所述印刷机构用于对产品进行花纹印刷,所述第一驱动单元设置在所述机架的底部,其驱动端穿过所述工作台面与所述料盘传动连接,所述料盘上设有第一置料槽,所述第一驱动单元驱动所述料盘带动所述第一置料槽依次经过所述上料位、所述第一印刷位、所述第二印刷位和所述下料位。

5.进一步地,所述第一置料槽设有多个,且多个所述第一置料槽沿所述料盘的周向均匀间隔分布。

6.进一步地,所述印刷机构包括印刷头、第一驱动臂、第二驱动单元和第一升降单元,所述上料位、所述第一印刷位、所述第二印刷位和所述下料位依次沿所述料盘的周向均匀间隔分布,所述第一印刷位和所述第二印刷位上均设有固定轴和第二置料槽,所述第二置料槽用于放置印刷油墨,所述第一驱动臂水平设置,其一端与所述固定轴转动连接,其另一端延伸至所述料盘的上方,所述第二驱动单元与所述第一驱动臂传动连接,其可驱动所述第一驱动臂360

°

旋转至依次经过所述第二置料槽和所述料盘的上方,所述第一升降单元设置在所述第一驱动臂的一端,其驱动端朝下设置,所述印刷头安装在所述第一升降单元的驱动端上,所述第一升降单元驱动所述印刷头上下移动至靠近或远离所述料盘或所述第二置料槽。

7.进一步地,所述第二置料槽的上方设有刮料装置,所述刮料装置用于刮匀印刷油墨。

8.进一步地,所述刮料装置包括刮刀、第二升降单元、直线输送单元和第一安装支架,所述第一安装支架设置在所述工作平台的上方,其一端与所述机架固定连接,其另一端延伸至对应的所述第二置料槽的上方,所述直线输送单元设置在所述第二置料槽的上方,并与所述第一安装支架固定连接,所述第二升降单元与所述直线输送单元固定连接,所述

直线输送单元驱动所述第二升降单元水平移动,所述刮刀安装在所述升降单元的驱动端上,所述升降单元驱动所述刮刀上下移动至靠近或远离所述第二置料槽。

9.进一步地,还包括上料装置,靠近所述上料位处还设有第一物料输送单元,其用于将物料输送至的所述机架处,当所述第一置料槽移动至所输送上料位时,所述上料装置用于将第一物料输送单元上的物料输送至第一置料槽内。

10.进一步地,所述上料装置包括吸盘、第二驱动臂、第三升降单元、第三驱动单元和第二安装支架,所述第二安装支架设置在所述工作平台的上方,所述第二驱动臂水平设置,其一端与所述第二安装支架转动连接,所述第三升降单元安装在所述第二驱动臂的另一端,所述第三驱动单元与所述第二驱动臂传动连接,其用于驱动所述驱动臂360

°

旋转至依次经过所述第一物料输送单元和所述料盘的上方,所述吸盘设有多个,多个所述吸盘水平间隔设置,并均与所述第三升降单元的驱动端固定连接,所述第三升降单元用于驱动多个所述吸盘上下移动。

11.进一步地,所述下料位的下方设有第二物料输送单元,所述工作台面上设有贯穿其设置的下料槽,所述下料槽与所述第二物料输送单元的输送面连通,当第一置料槽移动至所述下料位时,第一置料槽与所述下料槽连通。

12.本发明提供的技术方案带来的有益效果是:

13.(1)本发明的多工位3d移印机,可实现对产品的多次印刷处理,印刷效率显著提高,还具有生产成本降低、工人劳动强度降低和实用性强等优点。

14.(2)本发明的多工位3d移印机,可实现对物料的自动上料和自动下料处理,无需人工操作,生产效率显著提高。

附图说明

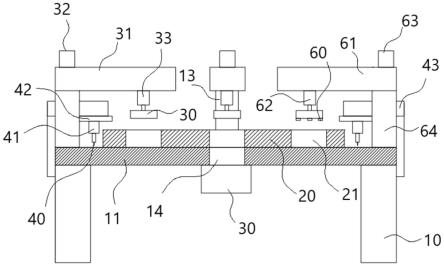

15.图1是本发明所述多工位3d移印机的结构示意图;

16.图2是本发明所述多工位3d移印机的俯视图。

具体实施方式

17.下面结合附图对本发明作进一步说明。

18.请参考图1-2,本发明的实施例提供了一种多工位3d移印机,包括机架10、料盘20和第一驱动单元30,所述机架10的上端设有水平设置的工作台面11,所述料盘20水平设置在所述工作台面11上,所述工作台面11上依次设有上料位、第一印刷位、第二印刷位和下料位,所述上料位、所述第一印刷位、所述第二印刷位和所述下料位依次沿所述料盘20的周向间隔分布,所述第一印刷位和所述第二印刷位上均设有印刷机构,所述印刷机构用于对产品进行花纹印刷,所述第一驱动单元30设置在所述机架10的底部,其驱动端穿过所述工作台面11与所述料盘20传动连接,所述料盘20上设有第一置料槽21,所述第一驱动单元30驱动所述料盘20带动所述第一置料槽21依次经过所述上料位、所述第一印刷位、所述第二印刷位和所述下料位。

19.在上述实施例中,第一驱动单元30为驱动电机,其驱动轴与料盘20的圆心传动连接,以驱动料盘20转动。当料盘20上的第一置料槽21移动至上料位时,产品上料至第一置料槽21内,移动至第一印刷位时,由位于第一印刷位的印刷机构对产品进行第一次印刷处理,

移动至第二印刷位时,由位于第二印刷位的印刷机构对产品进行第二次印刷处理后,再移动至下料位进行下料。在本发明中,产品的上料和下料操作均可由人工操作,也可通过具有上料和下料功能的设备完成。具体的,可根据印刷需要设置多个印刷位和印刷机构,提高印刷效率。本发明的多工位3d移印机,可实现对产品的多次印刷处理,印刷效率显著提高,还具有生产成本降低、工人劳动强度降低和实用性强等优点。

20.在上述实施例中,所述第一置料槽21设有多个,且多个所述第一置料槽21沿所述料盘20的周向均匀间隔分布。

21.在本发明中,第一置料槽21为矩形结构,为了防止产品在第一置料槽21内随意移动影响印刷效果,第一置料槽21的尺寸应略大于产品的尺寸,已达到将产品卡合在第一置料槽21内的目的。同时,还可通过在第一置料槽21设置夹持气缸或者在第一置料槽21的四侧槽壁设有弹簧垫来达到产品限位的目的。第一置料槽21的数量越多,产品的印刷效率越快。具体的,本发明中第一置料槽21设有6个,但在实际应用中,可根据需要增加或减少第一置料槽21的数量。

22.在上述实施例中,所述印刷机构包括印刷头30、第一驱动臂31、第二驱动单元32和第一升降单元33,所述上料位、所述第一印刷位、所述第二印刷位和所述下料位依次沿所述料盘20的周向均匀间隔分布,所述第一印刷位和所述第二印刷位上均设有固定轴13和第二置料槽12,所述第二置料槽12用于放置印刷油墨,所述第一驱动臂31水平设置,其一端与所述固定轴13转动连接,其另一端延伸至所述料盘20的上方,所述第二驱动单元32与所述第一驱动臂31传动连接,其可驱动所述第一驱动臂31 360

°

旋转至依次经过所述第二置料槽12和所述料盘20的上方,所述第一升降单元33设置在所述第一驱动臂31的一端,其驱动端朝下设置,所述印刷头30安装在所述第一升降单元33的驱动端上,所述第一升降单元33驱动所述印刷头30上下移动至靠近或远离所述料盘20或所述第二置料槽12。

23.在本发明中,通过在工作平台上直接开槽制得第二置料槽12,以达到节约安装空间和实施成本等目的。第一升降单元33为升降气缸,其驱动杆朝下设置,印刷头30安装在驱动杆上,其印刷面朝下设置,在升降气缸的作用下,可驱动印刷头30向下移动以印刷花纹或蘸取印刷油墨。升降气缸具有实施成本低和驱动轨迹平直等优点。第二驱动单元32为电机,其驱动第一驱动臂31旋转以带动印刷头30依次经过所述第二置料槽12和所述料盘20的上方。在本发明中,位于所述第一印刷位和位于所述第二印刷位上的印刷头30上的花纹图案可不同,以达到印刷不同花纹图案的目的。本发明的印刷机构,具有结构简单、实施成本低、操作方便和实用性强等优点。

24.在上述实施例中,所述第二置料槽12的上方设有刮料装置,所述刮料装置用于刮匀印刷油墨。

25.在本发明中,印刷油墨的流体不均匀会影响印刷效果,刮料装置将印刷油墨进行刮匀,以提高印刷品质。

26.在上述实施例中,所述刮料装置包括刮刀40、第二升降单元41、直线输送单元42和第一安装支架43,所述第一安装支架43设置在所述工作平台的上方,其一端与所述机架10固定连接,其另一端延伸至对应的所述第二置料槽12的上方,所述直线输送单元42设置在所述第二置料槽12的上方,并与所述第一安装支架43固定连接,所述第二升降单元41与所述直线输送单元42固定连接,所述直线输送单元42驱动所述第二升降单元41水平移动,所

述刮刀40安装在所述升降单元的驱动端上,所述升降单元驱动所述刮刀40上下移动至靠近或远离所述第二置料槽12。

27.在本发明中,所述第二置料槽12为矩形结构,为了实现对油墨的均匀混料,刮刀40的长度与第二置料槽12的宽度一致。直线输送单元42为直线模组,其输送方向沿第二置料槽12的长度方向一致,直线模组具有驱动轨迹平直和实施成本低等优点,第二升降单元41为升降气缸,其安装在直线输送单元42的滑块上。本发明的刮料装置具有实施成本低、混料均匀和操作方便等优点。

28.在上述实施例中,还包括上料装置,靠近所述上料位处还设有第一物料输送单元50,其用于将物料输送至的所述机架10处,当所述第一置料槽21移动至所输送上料位时,所述上料装置用于将第一物料输送单元50上的物料输送至第一置料槽21内。

29.在本发明中,上料装置可实现对产品的自动上料处理,无需人工进行上料操作,提高生产效率和降低工人劳动强度。具体的,第一物料输送单元50为皮带机,皮带机具有送料速度快和实施成本低等优点。

30.在上述实施例中,所述上料装置包括吸盘60、第二驱动臂61、第三升降单元62、第三驱动单元63和第二安装支架64,所述第二安装支架64设置在所述工作平台的上方,所述第二驱动臂61水平设置,其一端与所述第二安装支架64转动连接,所述第三升降单元62安装在所述第二驱动臂61的另一端,所述第三驱动单元63与所述第二驱动臂61传动连接,其用于驱动所述驱动臂360

°

旋转至依次经过所述第一物料输送单元50和所述料盘20的上方,所述吸盘60设有多个,多个所述吸盘60水平间隔设置,并均与所述第三升降单元62的驱动端固定连接,所述第三升降单元62用于驱动多个所述吸盘60上下移动。

31.在本发明中,吸盘60通过负压原理,将第一物料输送单元50上的产品输送至第一置料槽21内。吸盘60结构的上料装置具有操作简单和实施成本低等优点。具体的,第三升降单元62为升降气缸,为了方便吸盘60的安装,其驱动杆的末端设有吸盘60安装座,多个吸盘60沿吸盘60安装座的长度方向间隔设置。

32.在上述实施例中,所述下料位的下方设有第二物料输送单元70,所述工作台面11上设有贯穿其设置的下料槽14,所述下料槽14与所述第二物料输送单元70的输送面连通,当第一置料槽21移动至所述下料位时,第一置料槽21与所述下料槽14连通。

33.在本发明中,第二物料输送单元70为皮带机,其皮带面位于下料槽14的下方。当第一置料槽21移动至所述下料位时,第一置料槽21内的产品落至皮带面上,由皮带机输送至下一生产线上。本发明所述的多工位3d移印机具有下料速度快和操作方便等优点。

34.当然,以上仅为本发明较佳实施方式,并非以此限定本发明的使用范围,故,凡是在本发明原理上做等效改变均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1