印刷机套位偏差补偿位移设备及其位移补偿方法与流程

本发明涉及印刷设备,特别涉及一种印刷机套位补偿位移设备及其的位移补偿方法。

背景技术:

1、印刷套位偏差是影响印刷包装行业产品质量的共性难题。一般由于两个或两个以上数量印版图文之间的套印偏差,只要存在多版印刷,就会存在套位偏差问题。另外,在印刷品生产的不同工序之间,由于前工序生产的印张的图文位置可能会偏离基准,且前工序生产易导致印刷基材尺寸变形,因此后工序采用原始设计文件生产也会出现套位问题,而此问题是影响印刷质量的重要问题,也是行业难题。

2、现有技术是使用本工序原设计文件在前工序实物印刷样张上试生产,通过人工检测试生产样张上本工序图文位置与前工序图文位置的套位偏差,再通过设计软件修改本工序的图文位置,修改完后再出版生产。现有技术处理方案存在的弊端是,首先占用生产机台和上机装版试生产再下机改版会影响生产效率;其次通常第一次试生产的版材与前工序实物都会存在套位偏差,因此第一块刷版将无法投入生产,将做报废处理,将会增加辅料成本。

3、因此现有技术有待改进和提高。

技术实现思路

1、鉴于上述现有技术的不足之处,本发明的目的在于提供一种印刷机套位偏差补偿位移设备及其的位移补偿方法,能够实现工序之间的套位偏差补偿和印刷机自身设备安装的偏差补偿,保证了印刷过程的套位准确,且无需进行一次试生产,降低了生产成本。

2、为了达到上述目的,本发明采取了以下技术方案:

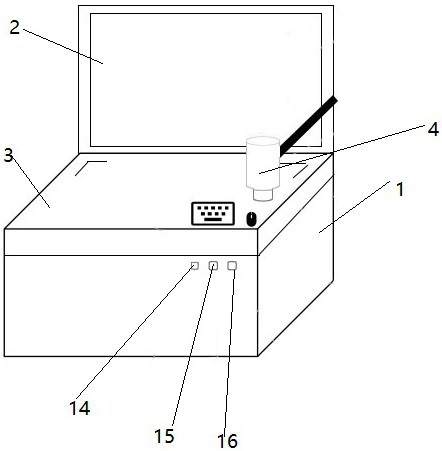

3、一种印刷机套位偏差补偿位移设备,包括机体和套位偏差补偿模块,所述机体上设置有显示屏和铰接设置有平台顶盖,所述平台顶盖上设置有喷码装置,所述平台顶盖内设置有扫描机构,所述机体的底部设置有支撑架,所述支撑架上装设有用于放置测试样张的透明样张台,所述透明样张台上设置有用于水分检测孔,所述支撑架呈中空设置,所述支撑架上设置有干燥通气孔和补水通气孔,且所述支撑架内设置有水分检测装置、补水装置和干燥装置。

4、进一步地,所述支撑架由四块梯形挡板组成,且所述支撑架呈梯形台设置。

5、进一步地,所述扫描机构包括设置在所述平台顶盖两侧上的扫描导轨,两所述扫描导轨之间装设有扫描仪。

6、进一步地,所述水分检测装置包括设置在所述透明样张下方的红外测水仪。

7、进一步地,所述补水装置包括储水箱、回水管和出水管,所述储水箱上设置有注水口和空气阀,所述出水管的一端与所述储水箱连通,所述出水管的另一端连接有对所述检测样张进行补水的高压喷阀,所述回水管的一端与所述储水箱连通,所述回水管的另一端与所述支撑架的出水口连通。

8、进一步地,所述干燥装置包括电热丝和风扇。

9、进一步地,所述支撑架的表面设置有疏水层。

10、一种印刷机套位偏差补偿位移设备的位移补偿方法,包括如下步骤:

11、由扫描机构扫描透明样张台的测试样张;

12、由套位偏差补偿模块获取所述测试养殖,将其与所述测试样张的印前原文件对比,分析偏差位置和差异点,并使显示屏显示;

13、接收偏移位置和差异点准确性的确认指令,并判断确认指令是否正确;

14、当确认指令正确是,输出补偿位移文件;

15、当确认指令为错误时,根据人工重新输入移动指令后的位移位置和差异点,输出补偿位移文件,用于该批产品生产。

16、进一步地,所述由套位偏差补偿模块获取测试样张,将其与所述测试样张的印前原文件对比,分析偏移位置和差异点,包括:丝印机误差补偿和前工序测试样张图文位置差补偿;其中:

17、所述丝印机误差补偿包括:

18、将丝印测试版制版安装于所述丝印机上,检测测试样张与所述丝印测试版对应各点之间的位置差,获取第一误差值集合,建立丝印机误差补偿特性文件;

19、所述前工序测试样张图文位置差补偿包括:

20、通过检测前工序样张与前工序标准文件对应各点之间的位置差,获取第二误差值集合,建立前工序样张误差补偿特性文件。

21、进一步地,所述由套位偏差补偿模块获取测试样张,将其与所述测试样张的印前原文件对比,分析偏移位置和差异点之后,还包括:

22、获取丝印机误差补偿特性文件和前工序样张误差补偿特性文件中各误差参数,根据各误差参数对本工序标准文件中各对应的图像特征区域坐标值对应补偿。

23、进一步地,所述将丝印测试版制版安装于所述丝印机上,检测测试样张与所述丝印测试版对应各点之间的位置差,获取第一误差值集合,建立丝印机误差补偿特性文件之前,还包括:

24、基于丝印机最大印刷幅面设计最大版面尺寸的丝印测试版,设定测试版的版面为x、y坐标平面;所述测试版的版面幅宽方向为x轴,咬口至版尾方向为y轴,咬口左下角为坐标原点;

25、将所述测试版的版面在x、y坐标平面内矩阵式均匀划分为若干个大小相同矩形区域,获得各矩形区域的几何中心点及其内部其他区域坐标。进一步地,基于丝印机最大印刷幅面设计最大版面尺寸的丝印测试版,设定测试版的版面为x、y坐标平面的步骤,包括:各所述矩形区域的几何中心点处设计有十字标,或所述测试版的版面的“米”字形位置对应的各所述矩形区域的几何中心点处设计有十字标。

26、进一步地,将丝印测试版制版安装于所述丝印机上,检测测试样张与所述丝印测试版对应各点之间的位置差,获取第一误差值集合,建立丝印机误差补偿特性文件的步骤包括:将所述丝印测试版制版并安装于所述丝印机测试的步骤包括:丝印红色墨、黑色墨、深色丝印墨于不易变形的透明印刷基材上,对所述丝印测试版进行三次拆装及丝印,各取一张测试样张。

27、进一步地,将所述测试版面在x、y坐标平面内矩阵式均匀划分为若干个大小相同矩形区域,获得各矩形区域的几何中心点及其内部其他区域坐标的步骤之后,还包括:

28、将所述丝印测试版文件转化为灰度图形成测试标准图,并将测试样张转化为灰度图形成测试样张图;

29、通过测试标准图和测试样张图进行图像预处理、图像区域分割以及特征提取,得到十字标特征及其坐标值;

30、将所述测试标准图与所述测试样张图进行配准,两张图基于预处理、区域分割及特征提取并进行特征坐标值计算和特征编号,进而计算出测试样张图与测试标准图的对应各十字标特征的坐标差值;

31、将多张所述测试样张与所述测试标准图的误差值集合计算,并通过区均值得到丝印机误差值集合,建立丝印机误差补偿特性文件。

32、进一步地,检测前工序样张与前工序标准文件对应各点之间的位置差之前的步骤包括:对前工序标准文件图文和前工序样张图文的特征提取与位置标定。

33、进一步地,对前工序标准文件图文和前工序样张图文的特征提取与位置标定的步骤包括:通过将前工序标准文件转化成灰度图形成前工序标准图,并将所述前工序样张转化成灰度图形成前工序样张图;

34、通过图像预处理,图像区域分割以及特征提取,得到所述前工序样张图和所述前工序标准图的图像特征及其坐标值;

35、将前工序标准图与所述前工序样张图进行配准,两张图基于预处理、区域分割及特征提取并进行特征坐标值计算与特征编号,进而计算出前工序样张图与前工序标准图的对应各图像特征的坐标差值。

36、相较于现有技术,本发明提供的印刷机套位偏差补偿位移设备,包括机体套位偏差补偿模块,所述机体上设置有显示屏和铰接设置有平台顶盖,所述平台顶盖上设置有喷码装置,所述平台顶盖内设置有扫描机构,所述机体的底部设置有支撑架,所述支撑架上装设有用于放置测试样张的透明样张台,所述透明样张台上设置有用于水分检测孔,所述支撑架呈中空设置,所述支撑架上设置有干燥通气孔和补水通气孔,且所述支撑架内设置有水分检测装置、补水装置和干燥装置。针对本发明,通过该设备能够对所述测试样张进行测试,所述套位偏差补偿模块根据所述测试样张的数据对前工序的套位偏差以及丝印机印刷母版的位置误差进行位置补偿,即能够实现印刷机印刷过程中的套位工序预移位,实现套位偏差补偿,保证了印刷过程的套位准确,且无需进行一次试生产,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!