一种墨水传导系统及包含该传导系统的笔的制作方法

[0001]

本实用新型涉及办公用品技术领域,具体是涉及一种墨水传导系统及包含该传导系统的笔。

背景技术:

[0002]

这里的陈述仅提供与本实用新型相关的背景技术,而不必然地构成现有技术。

[0003]

直液式书写工具作为书写工具的一种,是广泛应用的涂覆书写工具,由于墨水在墨仓中是直接存储的状态,通过其他零部件控制墨水的气液交换,并实现书写和涂覆功能。其书写端,一般采用中继作用的零件传导墨水,例如纤维引水芯、塑料引水芯,或通过两种引水芯的分段组合,从墨仓中通过墨仓气压压力、毛细作用力和重力作用引导墨水,并供应给书写元件,例如圆珠笔头或荧光笔头等等。

[0004]

由墨仓、中继作用的引水芯、书写元件共同形成了墨水传导系统,完成了墨水从墨仓一直到纸张表面的转移过程。为了确保书写过程中稳定性和连续性,一般对于墨水的粘度要求较低,墨水粘度一般控制在10mpa.s以下。进一步的,由于纤维引水芯和塑料引水芯都是通过连续的微间隙实现的墨水引导,如果采用着色剂是颜料型或者微胶囊颗粒形式时,引水芯会在引导过程中过滤了一部分颗粒,导致出墨过程的不稳定问题。更进一步的,如果颜料型或者微胶囊类型墨水由于配方材料或部分特殊性能的需要,粘度较高状态下,导致书写过程的不稳定现象进一步加剧。

[0005]

为了解决以上问题,美国专利us6499902公开了一种直液式书写工具,墨水传导系统引入了一道毛细缝槽,缝槽后端与墨仓相连通,前端与纤维中继芯接触。以上专利通过毛细缝槽可以解决一部分颗粒过滤的问题,但由于墨水传导系统的前端仍有一段纤维引水芯,因此对于解决粘度过高和过滤问题的能力有限,书写过程中仍然受到纤维引水芯的纤维丝间隙和气孔率的影响。另外,中国专利申请号为cn00817191.2的专利公开了一种直液式书写工具,通过在调节器后端设置一个辅助的多孔棉芯,并通过墨仓的墨水进入辅助的多孔棉芯中,棉芯中的墨水进入到调节器中的塑料引水芯中,然后再进入到塑料引水芯前端的纤维引水芯中,最后到达书写元件,从而完成墨水的传导。该方案,改善了产品的抗漏墨特性,塑料引水芯也可以帮助减少墨水本身的过滤,但与 us6499902专利问题类似,同样存在着一段纤维引水芯。导致书写过程受到引水芯的纤维丝间隙和气孔率的影响。其次,所增加的多孔棉芯增加了对墨水本身的过滤作用,影响了书写效果。再次,多孔棉芯减少了墨仓的有效容积,导致灌装量不得不随之减少。

[0006]

另外,中国专利申请号cn200780033045.7的专利公开了一种直液式书写工具,利用间隔壁将墨仓内部分割成在长度方向排列的多个墨水室,且利用墨水引导部件将这些墨水室内的墨水从靠近笔尖的墨水室开始依次引导到笔尖。在间隔壁外周面与墨仓内周面之间,在整个圆周上设有基本均匀的间隙。利用在间隙中形成的环状的墨水液膜将墨水保持在墨水室内且通过间隙使空气流入墨水室内。以上专利通过多个墨水室相对独立的供墨,减少了单独墨仓时的气液交换的不确定性,有助于向处于中轴线的纤维引水芯迅速供墨,

对于高粘度墨水的供给有一定的改善,但多个墨水室间隔壁减少了墨仓中的有效容积,减少了墨水的灌装量,且同样会受到纤维引水芯纤维丝间隙和气孔率的较大影响。

[0007]

综上,发明人发现现有的各类直液式书写工具,虽然改善了墨水传导系统的供墨能力,但均会在与书写元件衔接的部分选择使用纤维中继芯,由于纤维中继芯具有稳定的承载性能、良好的毛细作用、易于大批量制造生产的特点,但纤维丝之间是通过粘接剂黏结或通过高温熔融粘合而成,因此纤维丝之间的间隙并不是均匀分布的状态,导致在沿引水芯纵向传导时,如果墨水粘度过大,则会在书写过程中产生层流阻滞作用,且因为纤维丝之间的部分微小间隙出现对墨水内含有的大颗粒着色剂或微胶囊产生过滤,使得系统在书写过程中发生各种复杂的、不确定的变化,导致书写系统的不确定性和对墨水适应性不够。

技术实现要素:

[0008]

针对现有技术存在的技术问题;本实用新型提供了一种墨水传导系统以及包含该墨水系统的笔。

[0009]

本实用新型至少一实施例公开了一种墨水传导系统,包括气液调节器以及设置在气液调节器内部的纤维引水芯;所述纤维引水芯与墨仓中墨水相接触;

[0010]

在气液调节器内壁和纤维引水芯的外壁之间,沿着轴线方向设有墨水传导通道;所述墨水传导通道在所述轴线方向的一端与墨仓中的墨水接触;所述墨水传导通道将墨仓中的墨水从纤维引水芯的外壁引入纤维引水芯中。

[0011]

进一步地,所述墨水传导通道设置在气液调节器的内壁上。

[0012]

进一步地,在气液调节器内壁和纤维引水芯的外壁之间设有中空管件;在中空管件上设有墨水传导通道。

[0013]

进一步地,所述墨水传导通道贯穿中空管件管件壁;或,仅设置在中空管件的内壁面上。

[0014]

进一步地,所述中空管件为注塑模具成型制成的管件;装配在气液调节器的内壁上;所述中空管件进行亲水后处理;

[0015]

或,所述中空管件为高分子材料粉末孔隙烧结成型的管件;装配在气液调节器的内壁上;所述墨水传导通道由中空管件上的微孔结构形成;所述中空管件进行亲水后处理。

[0016]

进一步地,所述的墨水传导通道被配置成宽度为0.05mm~0.40mm之间的缝槽。

[0017]

本实用新型至少一实施例还公开了一种笔,该笔包括上述任一项所述的一种墨水传导系统。

[0018]

进一步,该笔还包括

[0019]

笔体,所述笔体内部设有用于盛放墨水的墨仓;

[0020]

书写元件,安装在笔体前端;

[0021]

所述气液调节器设置在笔体内部,且位于书写元件的一侧,所述纤维引水芯轴线方向上的第一端与书写元件接触,第二端与笔体中的墨仓连通。

[0022]

进一步,所述墨水传导通道在轴线方向远离墨仓的一端与书写元件相连接。

[0023]

进一步,所述书写元件可以为球珠笔头结构或闪光记号笔头或换囊荧光笔头或用于涂抹眼线的软笔头。

[0024]

进一步,所述纤维引水芯的第二端设有墨囊固定柱;所述墨囊用于盛放墨水;墨囊

与固定柱形成墨仓。

[0025]

上述公开的实施例取得的有益效果如下:

[0026]

(1)本实用新型的墨水传导系统通过墨仓将墨水同步传导到墨水毛细传导通道与引水芯中,当书写过程中墨水不断消耗时,处于引水芯外圆周位置的传导通道中的墨水会不断的补充到引水芯中,改变了原有纵向供墨的状况,改善了引水芯过滤原有墨水中的颗粒问题。

[0027]

(2)本实用新型的墨水传导系统可以根据不同的墨水表面张力和粘度情况,通过墨水毛细传导通道的宽度和深度尺寸变化就可以适应和控制多种墨水的平衡和出墨,为大批量生产的可实现性创造了有利条件。

[0028]

(3)本实用新型的墨水传导系统可以用于各类低中粘度墨水的书写工具,例如水性圆珠笔、永久性记号笔、白板笔、工业记号笔、医用记号笔等产品,同时由于其稳定的特性,也可以进一步延伸到各种涂覆工具,例如彩妆类涂覆工具及绘画用的画材等。

附图说明

[0029]

构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

[0030]

图1为本实用新型提供的一种包含墨水传导系统的书写工具结构示意图;

[0031]

图2为本实用新型气液调节器与纤维引水芯之间墨水传导通道局部图;

[0032]

图3为传统气液调节器产品示意图;

[0033]

图4为图1中的a部分局部放大图;

[0034]

图5为本实用新型气液调节器结构的内部结构示意图;

[0035]

图6为图5公开的气液调节器结构横截面图;

[0036]

图7为本实用新型一些实施中公开的气液调节器装配注塑模具成型中空管件的截面图;

[0037]

图8为图7中公开的注塑模具成型中空管件结构;

[0038]

图9为本实用新型另外一些实施中公开的气液调节器装配高分子材料粉末孔隙烧结成型中空管件截面图;

[0039]

图10为图9中公开的高分子材料粉末孔隙烧结成型中空管件结构示意图;

[0040]

图11为本实用新型实施例1公开的一种包含墨水传导系统胶囊着色剂墨水走珠笔;

[0041]

图12为本实用新型实施例1公开的胶囊着色剂墨水走珠笔中气液调节器墨水传导试验示意图;

[0042]

图13为本实用新型实施例2公开的一种新墨水传导系统的闪光记号笔;

[0043]

图14为本实用新型实施例2闪光记号笔的中空管件墨水传导试验示意图;

[0044]

图15为本实用新型实施例3公开的一种新墨水传导系统的眼线笔;

[0045]

图16为本实用新型实施例4公开的一种新墨水传导系统的具有不洇渗荧光笔墨水的换囊荧光笔。

具体实施方式

[0046]

应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本实用新型使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

[0047]

在本实用新型的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0048]

如图1所示,本实施例公开的包含该墨水传导系统的书写工具,该工具主要包括书写元件1、纤维引水芯2、气液调节器3、墨仓4、笔体5以及墨水毛细传导通道6,其中笔体5其作为墨仓容纳墨水和形成书写工具的主体,墨仓 4设有在笔体内部的后端,书写元件1安装在笔体的前端,气液调节器安装在书写元件的后端一侧,纤维引水芯2安装在笔体内,贯穿于所述气液调节器的贯通孔中,纤维引水芯的前端与书写元件1接触,后端与笔体内腔形成的墨仓 4连通。

[0049]

本实用新型实施例中在气液调节器3的内壁与纤维引水芯2的外壁之间,沿着轴线的方向上设有墨水毛细引导通道6,如图2所示,气液调节器的内壁与引水芯的外圆周面之间采用间隙或过渡配合;该墨水毛细引导通道6在远离书写元件1的一端与盛放墨水的墨仓直接相接触,墨水毛细引导通道可以将墨仓中的墨水顺着引导通道引入纤维引水芯中,目前常用的传统结构如图3所示,传统墨水传导结构采用的是从尾端沿着纤维引水芯顺序导墨的方式,也是说墨水在垂直方向上沿着纤维引水芯2传到书写元件中上,而本实施公开的墨水传导系统是可以从引水芯尾端以及从引水芯外圆周表面立体引导墨水进入引水芯的方案,因此当采用高粘度墨水进行书写时,随着书写的消耗,更多的墨水通过立体引导的方式进入到纤维引水芯中,供给书写元件,确保了书写过程的稳定性。其次,书写墨水中的大颗粒着色剂或特殊效果添加剂一般尺寸在2μ m-50μm之间,可设置墨水毛细通道的宽度尺寸大于该值,所以一般不会产生过滤阻挡,通过立体墨水引导,减少了纤维引水芯的过滤作用,改善了墨水的通过效果。

[0050]

本实施例中墨水传导通道的另一端也就是前端可与采用微孔传导墨水的书写元件1直接接触。见图4,比如该类书写元件例如聚酯纤维制作的荧光笔头或者亚克力纤维制作的永久记号笔头,这样就实现了从引水芯和毛细传导通道两个传导墨水途径进入到书写元件中。

[0051]

进一步,本实施例公开的墨水传导通道可直接设置在气液调节器的内壁上,优选的,墨水毛细传导通道通过在气液调节器贯内壁设置均布的宽度a为 0.05mm~0.40mm之间的缝槽形成;如图5-图6所示,通过在气液调节器贯通孔的内壁上沿着轴线的方向上均匀地设置多个缝槽6形成墨水传动通道,缝槽呈圆周排列,这里可优选为矩形缝槽,并通过合理的宽度和深度尺寸,形成对墨水引导流动的毛细作用的结构,比如气液调节器可以采用高分子塑胶材料通过注塑模具成型工艺制成,并在内壁通过模具的型芯成型出所需的墨水毛细传导通道。其中气液调节器可以选用abs、pp、mbs、pom等塑胶材料成型,成型后可以根据墨水的要求进行亲水后处理,以提高毛细传导通道的毛细作用力。

[0052]

当然,在一些其它的实施例中,如图7-图8所示,本实施中的墨水传动通道也可不

设置在气液调节器的内壁上,而是在气液调节器与引水芯的外壁之间设置一个中空管件,在中空管件上形成所述的墨水传导通道,管件内壁上呈圆周阵列均匀地设有多个宽度为0.05mm-0.40之间缝槽,该缝槽作为墨水传导通道,至于缝槽的深度可根据具体的情况确定,该方案主要是通过采用高分子材料通过注塑模具成型工艺制成所述中空管件7,并将管件装配于气液调节器贯通孔内表面,形成嵌套结构,其中该管件的管壁上设置毛细传导通道6,并通过合理的宽度和深度尺寸,形成对墨水引导流动的毛细作用。该管件可以选用 abs、pp、mbs、pom等塑胶材料成型,成型工艺可以选择注塑工艺或挤出工艺实现管件的毛细传导通道,由于该管件嵌套于气液调节器的贯通孔中,因此管件上的毛细传导通道可以根据墨水的需要贯穿管件壁或者仅在管件内壁设置。该管件可以根据墨水的要求进行亲水后处理,以提高毛细传导通道的毛细作用力。

[0053]

针对将墨水传导通道设置在中空管件上,另外,在一些实施例中的所述的墨水毛细传导通道也可通过在气液调节器贯通孔内装配高分子材料粉末孔隙烧结成型的中空管件形成,如图9-图10所示,该方案主要是通过高温状态下高分子粉末材料烧结成型工艺制成管件8,烧结形成疏松的微孔结构,并将管件装配于气液调节器贯通孔内表面,形成嵌套结构,其中该管件的管壁上通过疏松的微孔结构形成毛细传导通道,并通过合理的微孔间隙,形成对墨水引导流动的毛细作用。该管件可以选用ps、pe等高分子粉末材料成型,由于该管件嵌套于气液调节器的贯通孔中,因此管件上的毛细传导通道可以根据墨水的需要贯穿管件壁或者仅在管件内壁设置。该管件可以根据墨水的要求进行亲水后处理,以提高微孔间隙的毛细传导通道的毛细作用力。

[0054]

通过以上技术方案,本实施例公开书写工具的批量组装过程如下:将设置毛细传导通道的管件装入气液调节器,或者采用内壁直接有毛细传导通道的气液调节器,将引水芯及书写元件其他必要的辅助零件装到气液调节器上,形成组件待组装,另在笔体中灌装墨水,完成灌装后将上述组件装到笔体上,扣上密封帽,形成最终的产品。

[0055]

实施例1:

[0056]

本实施例1公开了一种胶囊着色剂墨水走珠笔,其墨水黏度13.3~17.7 pa

·

s;表面张力为27~36mn/m,灌装量为1.8g,用于书写标记绘画用。具体结构,如图11所示,该走珠笔包括:笔体5,其用于容纳墨水和形成书写工具的主体;书写元件1,安装在笔体头部,为一种球珠笔头结构;纤维引水芯2,其安装在笔体内,前端与书写元件接触,后端与笔体内腔形成的墨仓连通;在所述的笔体内沿其轴线方向设有一个气液调节器3,在所述的气液调节器3轴线方向,沿气液调节器3贯通孔内壁和引水芯2的外圆周之间设置毛细传导槽形成墨水毛细传导通道6,该通道的宽度值为0.15mm,高度为0.20mm,详见图 5;且所述的墨水毛细传导通道6后端与墨仓4中的墨水接触,气液调节器内壁与引水芯2的外圆周之间采用0.20-0.25mm的间隙配合。

[0057]

胶囊着色剂墨水一般黏度高,胶囊粒径大,容易沉淀,堵塞引水芯,该方案改变了墨水仅从引水芯尾端沿轴线方向顺序引导到书写元件的传统结构,形成了从引水芯尾端、从引水芯外圆周表面立体引导墨水进入引水芯的方案,随着书写的消耗,更多的墨水通过圆周方向和尾部方向立体引导的方式进入到引水芯中,供给书写元件,确保了书写过程的稳定性。其次,胶囊着色剂墨水中的胶囊直径一般在2μm-10μm之间,由于墨水毛细通道的宽度尺寸大于该值,所以一般不会产生过滤阻挡,通过立体墨水引导,减少了纤维引水芯的过

滤作用,改善了胶囊着色剂墨水的通过效果。

[0058]

气液调节器可以采用高分子塑胶材料通过注塑模具成型工艺制成,并在气液调节器内壁通过模具的型芯成型出所需的墨水毛细传导通道。其中气液调节器可以选用abs成型,成型后可以根据墨水的要求进行并进行除油清洁处理,提高亲水性,以提高毛细传导通道的毛细作用力。

[0059]

其中需要额外说明的是毛细传导通道的宽度技术方案,原因是该通道主要是通过在气液调节器贯通孔内壁直接设置毛细传导通道,并通过合理的宽度和深度尺寸,形成对墨水引导流动的毛细作用的结构。具体如下:

[0060]

气液调节器选用耐化学性较好的abs材料,并进行除油清洁处理,提高亲水性。

[0061]

选择测试方案:将经过同样化学表面处理的不同毛细传导通道宽度的气液调节器一端垂直浸入到胶囊着色剂墨水中,通过观察另一端的墨水传导状况,确认设计的可用性,详见图12。由于不同宽度气液平衡器在同样的墨水情况下,体现的毛细作用力不同,所以克服重力爬升的高度也不同,通过此项可以对比设计的合理性。具体如下:

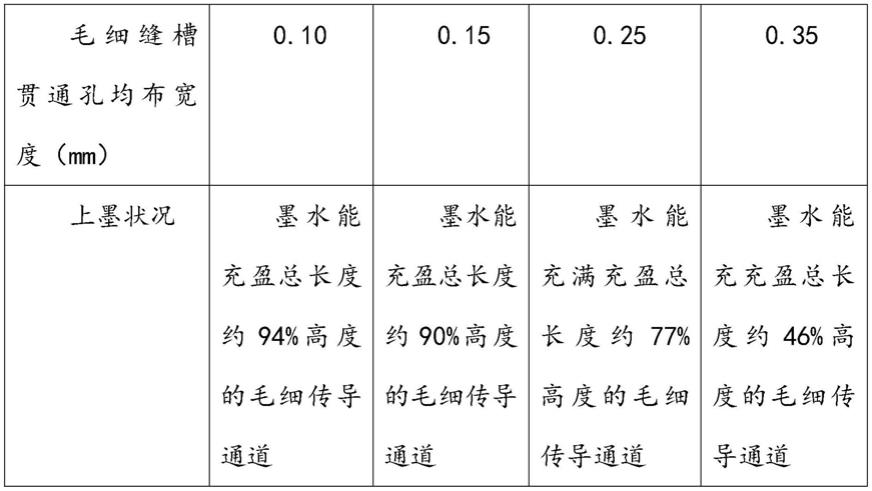

[0062][0063]

根据以上测试结果考虑到0.10mm和0.15mm宽度的气液传导通道均有较好的毛细作用,但考虑到模具制造的易用性,选择0.15mm宽度的气液传导通道。

[0064]

采用不同笔体分别装配不同中空注塑管的气液调节器和其他零部件进行如下测试:

[0065]

书写测试:

[0066]

取10支产品,基于100g书写压力、iso14145书写纸张、书写角度为70 度,书写速度为4.5m/min,笔头采用0.7mm直径球珠笔头,采用书写划线机进行测试,用于对比测试两种情况下的书写状况,结果如下:

[0067][0068]

恒温测试:

[0069]

基于恒温恒湿箱,分别采用平放、笔头朝上、笔头朝下,分别各10支扣帽进行3个月的恒温测试,用于对比抗漏性状况,测试温度为40度,相对湿度为40-70%,测试结果为:

[0070][0071]

综合以上测试结果,该技术方案从书写和抗漏墨方面的主要性能来看具备制造可行性。

[0072]

实施例2

[0073]

本实施例公开了一种闪光记号笔,其墨水黏度2.1~2.5pa

·

s,表面张力为35~43mn/m,灌装量为2g,用于标记用。具体结构如图13所示,该记号笔其包括:笔体5,其用于容纳墨水和形成书写工具的主体;书写元件9,安装在笔体头部,使用聚酯纤维或亚克力材料;纤维引水芯2,其安装在笔体内,前端与书写元件接触,后端与笔体内腔形成的墨仓4连通;在所述的笔体内沿其轴线方向设有一个气液调节器3,沿气液调节器3贯通孔内壁和引水芯2的外圆周之间增加一个中空注塑管件6,管件的结构如图6所示,并在中空注塑管件6上开毛细缝槽形成墨水毛细传导通道6;且所述的墨水毛细传导通道6 后端与墨仓4中的墨水接触,注塑管件6内壁与引水芯2的外圆周之间采用 0.20-0.25mm的间隙配合。

[0074]

由于闪光荧光笔墨水中,墨水中含有大量的大颗粒闪光粉,其中闪光粉的直径大约在20μm左右,采用传统方案时,闪光粉被引水芯或者棉芯过滤严重。该方案在气液调节器贯通孔内壁和引水芯的外圆周之间增加一个中空注塑管件,该管件通过采用高分子材料通

过注塑模具成型工艺制成管件,并将管件装配于气液调节器贯通孔内表面,形成嵌套结构,其中该管件的管壁上设置毛细传导通道,毛细传导通道贯穿管件的管壁,宽度为0.20mm,形成对墨水引导流动的毛细作用。该管件可以选用abs成型,成型工艺可以选择注塑工艺或挤出工艺实现,由于该管件嵌套于气液调节器的贯通孔中,因此管件上的毛细传导通道可以根据墨水的需要贯穿管件壁或者仅在管件内壁设置,该实施例选择贯穿管壁。该管件可以根据墨水的要求进行亲水后处理,以提高毛细传导通道的毛细作用力。

[0075]

该实施例毛细传导通道前端端面与采用微孔传导墨水的书写元件相互接触,如图4所示。该类书写元件例如聚酯纤维制作的荧光笔头或者亚克力纤维制作的永久记号笔头,从而实现了从引水芯和毛细传导通道两个传导墨水途径进入到书写元件中。

[0076]

通过以上技术方案,可实施的批量组装过程如下:将设置毛细传导通道的管件装入气液调节器,或者采用内壁直接有毛细传导通道的气液调节器,将引水芯及书写元件其他必要的辅助零件装到气液调节器上,形成组件待组装,另在笔体中灌装墨水,完成灌装后将上述组件装到笔体上,扣上密封帽,形成最终的产品。

[0077]

其中需要额外说明的是管件材料和毛细传导通道的选择技术方案,具体如下:

[0078]

管件材料选用耐化学性较好的abs材料,并进行化学除油处理,提高亲水性;

[0079]

选择测试方案:将经过同样化学表面处理的,具有不同宽度的毛细传导通道的中空管件一端垂直浸入到闪光记号笔墨水中,如图14所示,测试中空管件在同样的墨水张力情况下,不同宽度毛细传导通道的爬升高度,具体如下:

[0080][0081]

根据以上测试结果,由于该墨水表面张力较大,因此对于毛细传导通道的宽度要求范围较宽,考虑到闪光粉可能会在通道中因为重力作用聚集,优选最宽的技术方案。

[0082]

采用不同笔体分别嵌套有实施例方案的中空注塑管件的气液调节器和其他零部件进行如下测试:

[0083]

书写测试:

[0084]

(1)、基于100g书写压力、iso14145书写纸张、书写角度为70度,书写速度为4.5m/min,将墨水灌装到采用书写划线机进行测试,得到书写线迹。

[0085]

(2)、用笔尖直接蘸着闪光记号笔墨水在纸张上机器书写,得到墨水原始线迹。

[0086]

(3)、选择三位测试人员分别采用标准光源下距离20cm目视得到的两种线迹,用于对比测试两种情况下的闪光效果,三位测试人员均未发现闪光效果的差异。

[0087]

(4)、用400倍显微镜下截取同样面积的线迹,对比与用于对比测试两种情况下的闪光粉数量和效果,实施例试笔闪光粉数量和效果略差于墨水原始线迹,但差距并不明显。

[0088]

(5)、从测试中看,实施例方案很好的改善了闪光粉在进入到墨水传导系统中闪光粉被部分过滤的情况,具备可用性。

[0089]

实施例3

[0090]

本实施例公开了一种眼线笔,其墨水黏度8.4~9.7pa

·

s;表面张力为 30~40mn/m,灌装量为1.6g,用于面部彩妆使用。具体参照图15。该眼线笔包括笔体5,其用于容纳墨水和形成书写工具的主体;涂抹元件10,安装在笔体头部,尖头纤维结构,使用尼龙纤维软笔头,便于涂画眼线;与实施例2有所不同的是嵌套的中空管件是由高分子pe材料粉末孔隙烧结成型的中空管件形成如图7所示。管壁上通过疏松的微孔结构形成毛细传导通道,并通过合理的微孔间隙,形成对墨水引导流动的毛细作用。该管件可以选用ps、pe等高分子粉末材料成型,由于该管件嵌套于气液调节器的贯通孔中,因此管件上的毛细传导通道可以根据墨水的需要贯穿管件壁或者仅在管件内壁设置。该管件可以根据墨水的要求进行亲水后处理,以提高微孔间隙的毛细传导通道的毛细作用力。

[0091]

由于眼线液为了保证足够的黑度和附着力,其颜料含量和树脂固含量较高,因此笔头非常容易干涸,导致无法使用。通过采用立体供墨的方式改善了其稳定性,就算是局部出现干涸的问题,由于气液调节器中的墨水一直处于润湿状态,将很快溶解掉干结的颜料和树脂,从而恢复功能。

[0092]

实施例4:

[0093]

本实施公开了一种具有不洇渗荧光笔墨水的换囊荧光笔,其墨水黏度 6.1~8.5pa

·

s;表面张力为32~37mn/m,灌装量为1.0g,用于标记用。如图 16所示,改变了纤维引水芯的末端固定方式以及笔体的结构,笔体5采用墨囊插装在一起的分体式结构;纤维引水芯远离书写元件的末端固定采用一个单独的墨囊固定柱,将墨囊装到固定柱上后,形成墨仓;其余的结构与实施例2相同;当然该结构中的气液平衡器也可以选择图5、图8、图10所示的结构。

[0094]

由于不洇渗功能的荧光笔墨水同样具有高固含量的特点,因此也有易于干涸的问题,通过立体供墨的方式同样大大缓解该问题的产生。

[0095]

上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1