抗蚀剂剥离液的制作方法

1.本发明涉及在剥离用于光刻时的光致抗蚀剂时使用的抗蚀剂剥离液。

背景技术:

2.已经提出了能够提供4k、8k这样的高画质的广播传输格式,而且也已经开始进行测试广播。与其相应地电视也逐渐提供大屏幕。液晶电视是目前电视的主流,对应于像素的晶体管形成于大屏幕用的透明基板(玻璃)上。该形成利用了光刻技术。

3.由于屏幕的大型化,需要使形成于透明基板上的导电部分的电阻降低。因此,导电部分逐渐利用了铜。铜的导电性高。然而,对透明基板的附着力低。因此,在透明基板与铜之间利用了钼作为基底层。

4.已知钼是通常不易被腐蚀的金属,但形成与铜的二层结构时会被严重腐蚀。

5.专利文献1公开了一种剥离液,将在钼层上配置了铜层的二层结构的两层蚀刻后,用于剥离抗蚀层的剥离液使用2级烷醇胺或3级烷醇胺、及不具有硫醇基和酰胺结构且包含2个以上氮的氨基酸,由此能够抑制钼的腐蚀,将抗蚀剂剥离。

6.另外,专利文献1中,使用苯并三唑等铜的腐蚀保护剂时,在铜表面产生析出物,因此不使用其也是特征。

7.需要说明的是,目前,使用比专利文献1申请时更大的透明基板。因此,在大屏幕上通过光刻形成元件的情况,进行1个元件的失败也不允许的严格的生产管理。因此,要求不发生与蚀刻错误直接相关的所涂布的光致抗蚀膜的剥离。其结果,有曝光前的光致抗蚀剂的烘焙处理(也称为焙烧处理)的温度上升的倾向。

8.现有技术文献

9.专利文献

10.专利文献1:国际公开第2010/073887号

技术实现要素:

11.发明要解决的问题

12.已知氨基酸是强烈腐蚀铜的物质。即虽说专利文献1的剥离液的程度低,但却是在没有铜的保护剂的情况下与腐蚀铜的胺类一起使用强烈腐蚀铜的氨基酸。然而,专利文献1的剥离液也抑制了铜的腐蚀及基底的钼的腐蚀。

13.其理由考虑如下。在利用剥离液时,在铜的表面进行氧的还原。因此,电子从铜的表面供给至剥离液侧。此处,使用不易腐蚀铜的胺类时,由钼供给而非由铜供给电子。因此,钼被腐蚀。

14.另一方面,此处,通过同时利用腐蚀铜的氨基酸,由此从铜中也释放出电子,而抑制钼的腐蚀。即是如下方法:对于用不易腐蚀铜的烷醇胺剥离抗蚀剂,在铜表面发生的还原作用中利用的电子的供给,不仅由钼供给而且还由铜本身供给。

15.即,通过有意地使铜层在一定程度上腐蚀从而保护钼层,通过烷醇胺与氨基酸的

平衡旨在对两层进行保护。

16.然而,目前与专利文献1申请时相比,在现场的抗蚀剂的焙烧温度增高(硬烘培),现状是烷醇胺无法剥离抗蚀剂本身。因此,需要比烷醇胺更适于经硬烘培的抗蚀剂的分解的碱性物质。

17.另外,像素附近的导电部分是相对较细的图案,而在屏幕周边的部分,来自各像素的导电部分被汇总,因此成为较宽的图案。

18.由此,在较宽的图案和较窄的图案混在的状态下使用强碱时,存在难以调节胺与氨基酸的平衡这样的问题。即,该方法中,基本上氨基酸少(胺多)时钼被腐蚀,氨基酸多(胺少)时铜被腐蚀。然而,在较宽的图案与较窄的图案这两者中,氨基酸与胺处于平衡的范围变得非常窄,实质上无法提供获得平衡的剥离液。

19.用于解决问题的方案

20.本发明是鉴于上述课题而想到的,提供:充分地剥离经硬烘培的光致抗蚀剂,而且在较宽图案的部分及较窄图案的部分均能够抑制钼和铜的腐蚀的抗蚀剂剥离液。

21.因此,本发明中,在使用环状胺和氨基酸的基础上使用了铜的保护剂。此外,相对于胺过量地加入氨基酸,抑制钼的腐蚀,用保护剂调节铜的腐蚀程度。

22.更具体而言,本发明的抗蚀剂剥离液特征在于,包含:

23.相对于剥离液总量为0.5~5质量%的2级环状胺、

24.相对于前述2级环状胺为5~10质量%的碱性氨基酸、

25.相对于前述碱性氨基酸为10~30质量%的保护剂、

26.相对于前述2级环状胺为10~50质量%的糖醇、

27.有机极性溶剂、以及水。

28.发明的效果

29.本发明的抗蚀剂剥离液不易腐蚀铜、且在碱性强的2级环状胺中过量地混入强烈腐蚀铜的碱性氨基酸。因此,在此情况下铜被腐蚀,但通过保护剂的量调节铜的腐蚀。即,是与使2种腐蚀剂获得平衡相比、用保护剂抑制一者的腐蚀剂效果的方案。因此,较宽的图案及较窄图案的情况均能够将钼的腐蚀和铜的腐蚀抑制在实用的范围内。

30.另外,由于混入了糖醇,因此也能够抑制钼与铜之间的腐蚀。

31.进而,该剥离液的组成不包含无机的酸或无机的碱,因此对于铝的导电部分也不会引起腐蚀。

具体实施方式

32.以下对于本发明的抗蚀剂剥离液,示出实施例来进行说明。需要说明的是,以下的说明用于示例本发明的一实施方式和一实施例,本发明不限定于以下的说明。以下的说明可以在不脱离本发明的主旨的范围内进行改变。另外,以下的说明中表示范围时有时使用“~”,但其是指“以上(包括该值在内且大于该值)至以下(包括该值在内且小于该值)”。

33.本发明的抗蚀剂剥离液含有:2级环状胺、碱性氨基酸、有机极性溶剂、以及保护剂、水、及糖醇。

34.另外,本发明成为对象的是在钼上层叠有铜的导电部分。特别是,混在有宽度为5~15μm左右的粗细度的导电部分和宽度为300~500μm的粗细度的导电部分。进而,也存在

由铝制成的导电部分。

35.钼的厚度为30~50nm左右,铜的厚度为400~800nm。铝部分为200~400nm的厚度。对此,钼的侧蚀与铜的腐蚀、铝的腐蚀需要处于实用上没有问题的范围内。

36.另外,抗蚀剂为正型的光致抗蚀剂,且包含酚醛清漆树脂和重氮萘醌。此外,将以150℃以上经焙烧处理者为对象。通常光致抗蚀剂在100℃左右的温度下进行热处理。因此,150℃以上的热处理可以称为高温处理(硬烘培)。

37.2级环状胺可以适宜地利用咪唑(cas型号288

‑

32

‑

4)、哌啶(cas型号:110

‑

89

‑

4)。咪唑和哌啶能够剥离经硬烘培的光致抗蚀剂。2级环状胺相对于剥离液总量含有0.5~5质量%、更优选含有0.7~2.0质量%是适合的。

38.氨基酸可以利用碱性氨基酸。能够强烈地溶解铜。尤其可以适宜地利用精氨酸和赖氨酸。组氨酸被分类为碱性氨基酸,但本发明的抗蚀剂剥离液中,对钼的抗腐蚀几乎没什么效果。

39.氨基酸相对于环状胺含有5~10质量%、优选含有6~8质量%为宜。将其换算为剥离液总量时,相当于0.025~0.5质量%。

40.保护剂是抑制氨基酸对铜的腐蚀的物质。具体而言,是苯并三唑、5

‑

甲基

‑

1h

‑

苯并三唑、2

‑

巯基苯并咪唑、2

‑

巯基苯并噻唑、2

‑

巯基

‑5‑

甲基苯并咪唑、1

‑

[n,n

‑

双(2

‑

乙基己基)氨基甲基]

‑

1h

‑

苯并三唑、2,2

’‑

[[(甲基

‑

1h

‑

苯并三唑

‑1‑

基)甲基]亚氨基]双乙醇。因此,将选自这些化合物组中的至少1种物质用作金属表面保护剂。

[0041]

保护剂可以以相对于碱性氨基酸为10~30质量%进行调整。其相当于剥离液整体的0.0025~0.15质量%。保护剂相对于碱性氨基酸过多时,铜的腐蚀被过度抑制,而钼的腐蚀增多。然而,通过含有上述范围的量,从而即使导电部分的宽度较宽或较窄均能适宜地使钼的腐蚀和铜的腐蚀获得平衡。

[0042]

糖醇能够防止钼与铜的边界的腐蚀(称为“铜的侧蚀”。)。作为糖醇,可以适宜地利用甘油或山梨醇。糖醇相对于环状胺优选含有10~50质量%。其相对于剥离液总量相当于0.05~2.5质量%。

[0043]

有机极性溶剂优选非质子性有机溶剂。质子性有机溶剂容易引起成为基底的钼的腐蚀。具体而言,有机极性溶剂可以适宜地利用二乙基甲酰胺、n

‑

甲基甲酰胺、二甲基甲酰胺、n

‑

甲基

‑2‑

吡咯烷酮、四氢呋喃、二甲基亚砜等。

[0044]

水为剥离液整体的10~30质量%是适合的。另外,有机极性溶剂可以是上述的环状胺、水、保护剂和糖醇的余量。

[0045]

[实施例]

[0046]

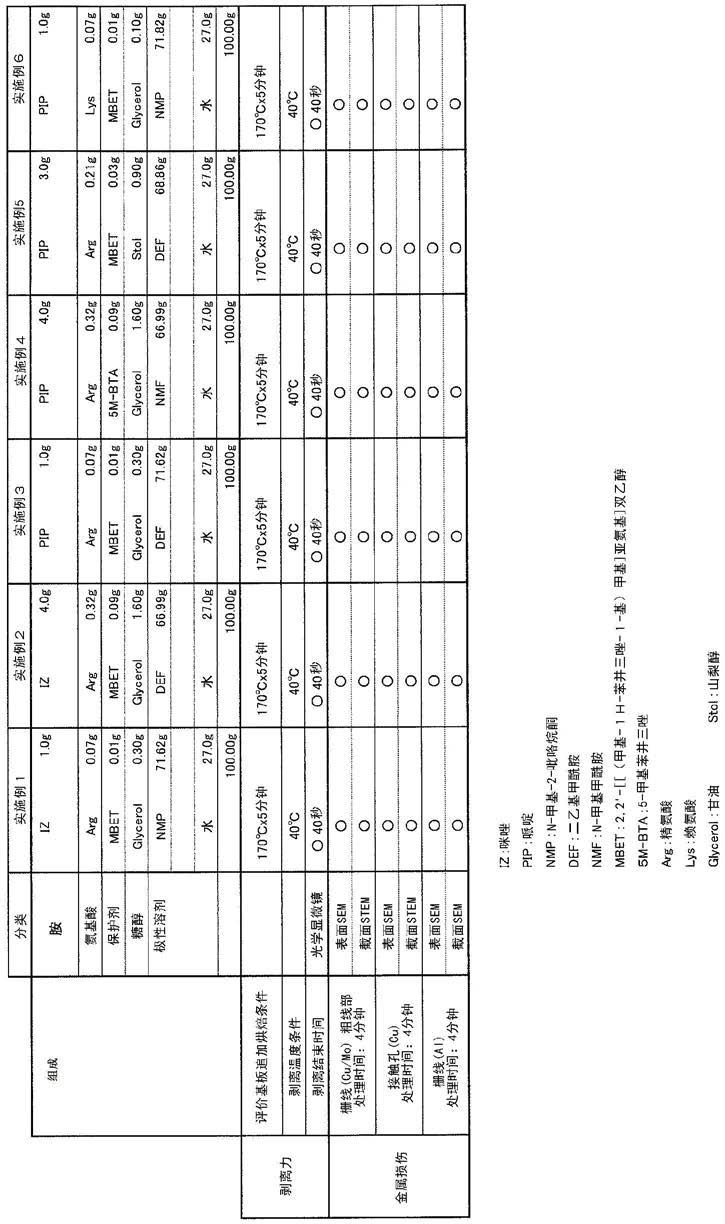

以下示出对于本发明的抗蚀剂剥离液的实施例。制作以下所示的组成的实施例和比较例的样品剥离液,进行针对抗蚀剂剥离用试验片的抗蚀剂剥离试验。

[0047]

<抗蚀剂剥离用试验片>

[0048]

以30nm的厚度在玻璃基板上堆积钼(mo),在其上以500nm的厚度层叠铜(cu)。在其上以300nm的厚度层叠sin。将其称为硅层叠片。

[0049]

在硅层叠片上的sin层的规定位置形成了直径1μm的接触孔。此外,进而以30nm的厚度层叠钼(mo),在其上以500nm的厚度层叠铜(cu)。

[0050]

接着在最上层的铜层上涂布正型的抗蚀剂,在规定温度下进行焙烧(烘焙)。需要

说明的是,高温烘焙在150℃下进行2分钟左右,但为了确认抗蚀剂剥离液的剥离力,在170℃下进行了5分钟的烘焙。由此,抗蚀膜被强烈地进行了焙烧处理。烘焙后,以栅线图案曝光并显影,然后对上层的铜层和钼层进行蚀刻,得到抗蚀剂剥离用铜试验片。

[0051]

即,在抗蚀剂剥离用铜试验片上存在蚀刻有栅线图案的钼层和铜层,在其上堆积有经焙烧处理的抗蚀膜。另外,该抗蚀膜也覆盖接触孔部分。

[0052]

另外,在硅层叠片上以500nm的厚度层叠铝(al),与抗蚀剂剥离用铜试验片同样地用栅线图案蚀刻铝层。对于抗蚀层的焙烧处理也同样在170℃下5分钟这样的条件下进行。由此得到抗蚀剂剥离用铝试验片。

[0053]

<评价>

[0054]

作为剥离抗蚀剂的能力(以下称为“剥离力”。),将各自的试验片在加热至40℃的各样品剥离液中进行40秒处理,用光学显微镜确认了抗蚀剂的残留状态。此外,对于在表面明显残留有抗蚀剂的情况,将评价设为

“×”

(是不合格或失败的含义。),若抗蚀剂在没有问题的状态进行了剥离,则设为“〇”(是合格或成功的含义。)。

[0055]

另外,作为抑制金属表面的腐蚀的能力(以下称为“金属损伤”),在40℃的样品剥离液中浸渍4分钟并利用sem(scanning electron microscope)观察了处理后的试验片的金属膜的腐蚀状态。该观察中,在表面放大视野和截面视野中观察到经蚀刻的部分。

[0056]

在表面放大视野中,确认了铜层和铝层的表面的腐蚀状态。特别是,确认了铜在栅线的表面和接触孔的边缘部的状态。另外在截面视野中,确认了经蚀刻的金属层的倾斜面的粗糙状态、倾斜角、及铜的侧蚀。

[0057]

此外,在各视野中,将判断为不适宜制造的状态的评价设为

“×”

(是不合格或失败的含义。),将判断为适宜制造的状态的评价设为“〇”(是合格或成功的含义。)。

[0058]

<样品剥离液>

[0059]

示出各样品剥离液的组成。为了示出以下各化合物,有时也使用以下的缩写。咪唑:iz(cas型号288

‑

32

‑

4)、哌啶:pip(cas型号:110

‑

89

‑

4)、二乙基甲酰胺:def(cas型号:617

‑

84

‑

5)、n

‑

甲基甲酰胺:nmf(cas型号:123

‑

39

‑

7)、二乙二醇单丁醚:bdg(cas型号:112

‑

34

‑

5)、2,2

’‑

[[(甲基

‑

1h

‑

苯并三唑

‑1‑

基)甲基]亚氨基]双乙醇:mbet(cas型号:88477

‑

37

‑

6)、n

‑

甲基

‑2‑

吡咯烷酮:nmp(cas型号:872

‑

50

‑

4)、哌嗪:piz(cas型号:110

‑

85

‑

0)、n

‑

甲基乙醇胺:mma(cas型号:109

‑

83

‑

1)。5

‑

甲基苯并三唑:5m

‑

bta(cas型号:136

‑

85

‑

6)、精氨酸:arg(cas型号:74

‑

79

‑

3)、赖氨酸:lys(cas型号:70

‑

54

‑

2)、组氨酸:his(cas型号:71

‑

00

‑

1)、甘油:glycerol(cas型号:56

‑

81

‑

5)、山梨醇:stol(cas型号:50

‑

70

‑

4)。

[0060]

(实施例1)

[0061]

按以下的组成制备了实施例1的样品剥离液。

[0062]

作为环状胺化合物的iz 1.0g、

[0063]

作为氨基酸的arg 0.07g(相对于环状胺化合物为7质量%)、

[0064]

作为保护剂的mbet 0.01g(相对于氨基酸为14.3质量%)、

[0065]

作为糖醇的甘油0.30g(相对于环状胺化合物为30质量%)、

[0066]

作为极性溶剂的nmp 71.62g、水27.0g,将以上混合而制成实施例1的样品。

[0067]

(实施例2)

[0068]

按以下的组成制备了实施例2的样品剥离液。

[0069]

作为环状胺化合物的iz 4.0g、

[0070]

作为氨基酸的arg 0.32g(相对于环状胺化合物为8质量%)、

[0071]

作为保护剂的mbet 0.09g(相对于氨基酸为28.1质量%)、

[0072]

作为糖醇的甘油1.60g(相对于环状胺化合物为40质量%)、

[0073]

作为极性溶剂的def 66.99g、水27.0g,将以上混合而制成实施例2的样品。

[0074]

(实施例3)

[0075]

按以下的组成制备了实施例3的样品剥离液。

[0076]

作为环状胺化合物的pip 1.0g、

[0077]

作为氨基酸的arg 0.07g(相对于环状胺化合物为7质量%)、

[0078]

作为保护剂的mbet 0.01g(相对于氨基酸为14.3质量%)、

[0079]

作为糖醇的甘油0.30g(相对于环状胺化合物为30质量%)、

[0080]

作为极性溶剂的def 71.62g、水27.0g,将以上混合而制成实施例3的样品。

[0081]

(实施例4)

[0082]

按以下的组成制备了实施例4的样品剥离液。

[0083]

作为环状胺化合物的pip 4.0g、

[0084]

作为氨基酸的arg 0.32g(相对于环状胺化合物为8质量%)、

[0085]

作为保护剂的5m

‑

bta 0.09g(相对于氨基酸为28.1质量%)、

[0086]

作为糖醇的甘油1.60g(相对于环状胺化合物为40质量%)、

[0087]

作为极性溶剂的nmf 66.99g、水27.0g,将以上混合而制成实施例4的样品。

[0088]

(实施例5)

[0089]

按以下的组成制备了实施例5的样品剥离液。

[0090]

作为环状胺化合物的pip 3.0g、

[0091]

作为氨基酸的arg 0.21g(相对于环状胺化合物为7质量%)、

[0092]

作为保护剂的mbet 0.03g(相对于氨基酸为14.3质量%)、

[0093]

作为糖醇的山梨醇0.90g(相对于环状胺化合物为30质量%)、

[0094]

作为极性溶剂的def 68.86g、水27.0g,将以上混合而制成实施例5的样品。

[0095]

(实施例6)

[0096]

按以下的组成制备了实施例6的样品剥离液。

[0097]

作为环状胺化合物的pip 1.0g、

[0098]

作为氨基酸的lys 0.07g(相对于环状胺化合物为7质量%)、

[0099]

作为保护剂的mbet 0.01g(相对于氨基酸为14.3质量%)、

[0100]

作为糖醇的甘油0.10g(相对于环状胺化合物为10质量%)、

[0101]

作为极性溶剂的nmp 71.82g、水27.0g,将以上混合而制成实施例6的样品。

[0102]

(比较例1)

[0103]

按以下的组成制备了比较例1的样品剥离液。

[0104]

作为环状胺化合物的iz 1.0g、

[0105]

作为氨基酸的arg 0.03g(相对于环状胺化合物为3质量%)、

[0106]

作为保护剂的mbet 0.006g(相对于氨基酸为20质量%)、

[0107]

作为糖醇的甘油0.30g(相对于环状胺化合物为30质量%)、

[0108]

作为极性溶剂的nmp 71.664g、水27.0g,将以上混合而制成比较例1的样品。

[0109]

(比较例2)

[0110]

按以下的组成制备了比较例2的样品剥离液。

[0111]

作为环状胺化合物的iz 4.0g、

[0112]

作为氨基酸的arg 0.60g(相对于环状胺化合物为15质量%)、

[0113]

作为保护剂的mbet 0.18g(相对于氨基酸为30质量%)、

[0114]

作为糖醇的甘油1.60g(相对于环状胺化合物为40质量%)、

[0115]

作为极性溶剂的def 66.62g、水27.0g。将以上混合而制成比较例2的样品。

[0116]

(比较例3)

[0117]

按以下的组成制备了比较例3的样品剥离液。

[0118]

作为环状胺化合物的pip 1.0g、

[0119]

作为氨基酸的arg 0.07g(相对于环状胺化合物为7质量%)、

[0120]

作为保护剂的mbet 0.003g(相对于氨基酸为4.3质量%)、

[0121]

作为糖醇的甘油0.30g(相对于环状胺化合物为30质量%)、

[0122]

作为极性溶剂的def 71.627g、水27.0g,将以上混合而制成比较例3的样品。

[0123]

(比较例4)

[0124]

按以下的组成制备了比较例4的样品剥离液。

[0125]

作为环状胺化合物的pip 4.0g、

[0126]

作为氨基酸的arg 0.32g(相对于环状胺化合物为8质量%)、

[0127]

作为保护剂的5m

‑

bta 0.1g(相对于氨基酸为31质量%)、

[0128]

作为糖醇的甘油1.60g(相对于环状胺化合物为40质量%)、

[0129]

作为极性溶剂的nmf 66.98g、水27.0g,将以上混合而制成比较例4的样品。

[0130]

(比较例5)

[0131]

按以下的组成制备了比较例5的样品剥离液。

[0132]

作为胺化合物的piz 1.0g、

[0133]

作为氨基酸的arg 0.07g(相对于胺化合物为7质量%)、

[0134]

作为保护剂的mbet 0.01g(相对于氨基酸为14.3质量%)、

[0135]

作为糖醇的甘油0.30g(相对于环状胺化合物为30质量%)、

[0136]

作为极性溶剂的def 71.62g、水27.0g,将以上混合而制成比较例5的样品。

[0137]

(比较例6)

[0138]

按以下的组成制备了比较例6的样品剥离液。

[0139]

作为胺化合物的mma 1.0g、

[0140]

作为氨基酸的lys 0.07g(相对于胺化合物为7质量%)、

[0141]

作为保护剂的mbet 0.01g(相对于氨基酸为14.3质量%)、

[0142]

作为糖醇的甘油0.10g(相对于环状胺化合物为10质量%)、

[0143]

作为极性溶剂的nmp 71.82g、水27.0g,将以上混合而制成比较例6的样品。

[0144]

(比较例7)

[0145]

按以下的组成制备了比较例7的样品剥离液。

[0146]

作为环状胺化合物的iz 3.0g、

[0147]

作为氨基酸的lys 0.21g(相对于环状胺化合物为7质量%)、

[0148]

作为保护剂的mbet 0.03g(相对于氨基酸为14.3质量%)、

[0149]

作为糖醇的甘油0.0g(不包含糖醇。)、

[0150]

作为极性溶剂的nmp 69.76g、水27.0g,将以上混合而制成比较例7的样品。

[0151]

(比较例8)

[0152]

按以下的组成制备了比较例8的样品剥离液。

[0153]

作为环状胺化合物的pip 1.0g、

[0154]

作为氨基酸的arg 0.07g(相对于环状胺化合物为7质量%)、

[0155]

作为保护剂的mbet 0.01g(相对于氨基酸为14.3质量%)、

[0156]

作为糖醇的甘油0.30g(相对于环状胺化合物为30质量%)、

[0157]

作为极性溶剂的bdg 71.62g、水27.0g,将以上混合而制成比较例8的样品。

[0158]

(比较例9)

[0159]

按以下的组成制备了比较例9的样品剥离液。

[0160]

作为环状胺化合物的pip 1.0g、

[0161]

作为氨基酸的his 0.07g(相对于环状胺化合物为7质量%)、

[0162]

作为保护剂的mbet 0.01g(相对于氨基酸为14.3质量%)、

[0163]

作为糖醇的甘油0.30g(相对于环状胺化合物为30质量%)、

[0164]

作为极性溶剂的def 71.62g、水27.0g,将以上混合而制成比较例9的样品。

[0165]

准备以上的样品剥离液,进行剥离试验。将有关实施例的样品剥离液的组成和剥离试验的结果示于表1,将有关比较例的样品剥离液的组成和剥离试验的结果示于表2和表3。

[0166]

[表1]

[0167][0168]

[表2]

[0169][0170]

[表3]

[0171][0172]

参照表1,作为本发明的组成的实施例1至实施例6在40℃40秒的处理条件下能够剥离实施了170℃5分钟的条件的热处理的抗蚀膜。因此,剥离力的评价为“〇”。另外,在基于sem的观察中,栅线和接触孔中的铜膜的状态也良好,金属损伤的评价也为“〇”。另外,对于由钼的腐蚀所致的侧蚀、钼与铜之间的铜的侧蚀而言,评价也为“〇”。进而,铝层中的剥离力的评价也为“〇”。需要说明的是,关于铝,实施例和比较例均没有问题。

[0173]

另一方面,比较例1和比较例2是氨基酸过少的情况(比较例1)及过多的情况(比较例2)。氨基酸过少时,发生了钼的侧蚀。其原因在于未能使铜膜适宜地腐蚀。另一方面,氨基酸过多时,铜的表面被腐蚀。

[0174]

另外,比较例3和比较例4是保护剂过少的情况(比较例3)及过多的情况(比较例4)。保护剂过少时,无法防止由氨基酸所致的铜膜的腐蚀。另一方面,保护剂过多时,无法使铜表面腐蚀,发生了钼的腐蚀(侧蚀)。

[0175]

比较例5是将胺设为哌嗪的情况。虽然哌嗪为环状胺,但无法剥离经硬烘培的抗蚀膜。比较例6是将胺替换为n

‑

甲基乙醇胺(烷醇胺)的情况,在此情况下也无法剥离经硬烘培

的抗蚀膜。

[0176]

比较例7是未添加糖醇的情况。在此情况下,在钼与铜之间发生了腐蚀,发生了铜的侧蚀(表中记为“cuu.c.”。)。

[0177]

比较例8是将极性溶剂设为作为质子性有机溶剂的二乙二醇单丁醚的情况。若使有机极性溶剂为质子性,则容易发生钼的侧蚀。

[0178]

比较例9是氨基酸使用了组氨酸的情况。虽然组氨酸被分类为碱性氨基酸,但发生了钼的侧蚀。本发明的剥离液的组成中,可认为与赖氨酸、精氨酸相比,组氨酸对于铜的腐蚀性低。

[0179]

如上所示本发明的抗蚀剂剥离液能够抑制利用光刻法形成基于钼、铜和铝的布线时的由钼、铜的腐蚀所致的表面粗糙、侧蚀。

[0180]

产业上的可利用性

[0181]

本发明可以适宜地用于大面积的显示装置的制造工序中的抗蚀剂剥离工序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1