背光模组的制备方法、背光模组以及显示装置与流程

1.本发明涉及显示技术领域,尤其涉及一种背光模组的制备方法、背光模组以及显示装置。

背景技术:

2.在液晶显示技术中,背光模组提供均匀、高亮度以及高色域覆盖的白光,其中背光源的均匀性主要是依靠调整灯间距以及合适的od(optical distance,混光距离)值来实现。光学膜片组件与led灯珠之间的距离即od值。

3.其中,采用支撑件设置在背板以及扩散板之间,能够实现合适的od值。该支撑件还能够防止扩散板塌陷导致的装配有该显示模组的显示装置的视效问题。该支撑件还能够增加该显示装置的机械强度,减少显示装置在转运过程中的损坏率。

4.但是在灯支撑的装配过程中,一般是在背板上增加定位螺丝或者凸包对支撑件进行定位,或者是使用辅助治具对支撑件进行定位。但是这样往往会存在弊端,一方面,在背板上增加定位螺丝或者凸包这一技术,会存在对凸包识别困难且定位螺丝或者凸包会影响背板的外观;另一方面,使用辅助治具对支撑件进行定位这一技术,辅助治具通过少量的定位点预先放置在背板上,支撑件再通过辅助治具粘贴到模具中,缺点是使用辅助治具的操作繁琐、生产效率低且定位精度不高。

技术实现要素:

5.本技术实施例提供一种背光模组的制备方法、背光模组以及显示装置,该背光模组的制备方法中,通过在背板上设置具有第一缺口的第一灯条基板,使得支撑件能够快速定位,提升生产效率。

6.本技术实施例提供一种背光模组的制备方法,包括:

7.提供一背板;

8.在所述背板上设置第一发光组件,所述第一发光组件包括第一基板以及设置在第一基板上的第一发光单元,所述第一基板上设置有第一缺口;

9.提供一支撑件,以及将所述支撑件与所述第一缺口装配。

10.在一些实施例中,在所述背板上设置第一发光组件之后,还包括:

11.在所述背板上设置第二发光组件,所述第一发光组件与所述第二发光组件相应设置,该第二发光组件包括第二基板以及设置在所述第二基板上的第二发光单元,所述第二基板上设置有第二缺口,所述第二缺口与所述第一缺口对应设置。

12.在一些实施例中,所述第二缺口与所述第一缺口对应设置之后,所述第二缺口与所述第一缺口形成容纳空间,还包括将所述支撑件设置在所述容纳空间内,使得所述支撑件还与所述第二缺口装配。

13.本技术实施例还提供一种背光模组,包括:

14.背板;

15.第一发光组件,所述发光组件包括第一基板以及设置在第一基板上的第一发光单元,所述第一基板上设置有第一缺口;

16.支撑件,所述支撑件与所述第一缺口装配。

17.在一些实施例中,还包括第二发光组件,所述第二发光组件包括第二基板以及设置在所述第二基板上的第二发光单元,所述第二基板上设置有第二缺口,所述第二缺口与第一缺口对应设置。

18.在一些实施例中,所述第一基板与所述第二基板平行设置,所述第一基板与第二基板的最小距离小于所述支撑件的宽度,所述第一缺口与所述第二缺口的最大距离大于所述支撑件的宽度。

19.在一些实施例中,所述第一基板包括底面以及与所述底面连接的侧面,所述底面与所述背板连接,所述侧面上设置有所述第一缺口,所述第一缺口与所述支撑件的周缘相适配。

20.在一些实施例中,所述第一缺口的数量为多个,多个所述第一缺口沿所述第一基板的长度方向依次设置,相邻所述第一缺口之间的距离小于预设距离。

21.在一些实施例中,所述背板还设置有标识,所述标识与所述第一缺口对应,所述标识用于指示所述支撑件的位置。

22.本技术实施例还提供一种显示装置,包括上述背光模组的制备方法制备的背光模组以及上述背光模组。

23.本技术实施例提供的背光模组的制备方法中,该背光模组的制备方法包括提供一背板;在背板上设置第一发光组件,该第一发光组件包括第一基板以及设置在第一基板上的第一发光单元,该第一基板上设置有第一缺口;提供一支撑件,将支撑件与第一缺口装配。其中,通过在第一基板上设置第一缺口就能够装配该支撑件,则不需要在背板上增加定位螺丝或者凸包,也就不会对背板的外观产生影响;当第一基板的位置确定后,设置在第一基板上的缺口的位置也相应确定,就可以通过第一基板上的第一缺口实现该支撑件的快速定位,提升生产效率。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

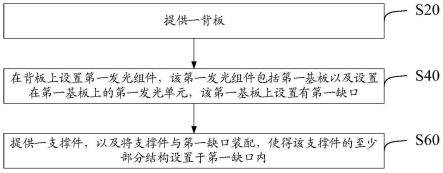

25.图1为本技术实施例提供的背光模组的制备方法的流程示意图。

26.图2为本技术实施例提供的背光模组的工艺流程图。

27.图3为本技术实施例提供的背光模组的第一种结构示意图。

28.图4为本技术实施例提供的背光模组的第二种结构示意图。

29.图5为图4的a部分的局部方法图。

30.图6为本技术实施例提供的背光模组的第三种结构示意图。

31.图7为本技术实施例提供的背光模组的第四种结构示意图。

具体实施方式

32.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

33.本技术实施例提供一种背光模组的制备方法、背光模组以及显示装置,该背光模组的制备方法中,通过在背板上设置具有第一缺口的第一灯条基板,使得支撑件能够快速定位,提升生产效率。以下结合附图进行具体的说明。

34.请参阅图1以及图2,图1为本技术实施例提供的背光模组的制备方法的流程示意图,图2为本技术实施例提供的背光模组的工艺流程图。

35.本技术提供一种背光模组的制备方法,用于制备背光模组10。该背光模组的制备方法包括以下步骤。

36.s20、提供一背板11。

37.s40、在背板11上设置第一发光组件12,该第一发光组件12包括第一基板121以及设置在第一基板121上的第一发光单元122,该第一基板121上设置有第一缺口1211。

38.其中,该第一基板121可以是pcb(printed circuit boards,印制电路板)。当第一基板121为pcb时,该pcb上的电路可以为第一发光单元122提供电信号,使得第一发光单元122可以发出光线。该第一基板121可以是矩形,该第一发光单元122可以在第一基板121上呈阵列分布也可以是用户根据自身需要进行自定义分布,例如,该第一发光单元122沿该第一基板121的长度方向依次排列,以呈现“一”字形排布。该第一发光单元122可以为led(light-emitting diode,发光二极管),发光二极管可以高效地将电能转化成光电,用途广泛。该第一基板121的材料可以为铝。

39.s60、提供一支撑件13,以及将支撑件13与第一缺口1211装配,使得该支撑件13的至少部分结构设置于第一缺口1211内。

40.其中,该支撑件13的材质可以是塑胶或者金属。该支撑件13的形状主要分为两种:第一种是该支撑件13的形状为柱状,例如圆柱、圆锥状;第二种是该支撑件13包括底座以及与底座连接的锥状结构。对于该支撑件13包括底座以及与底座连接的锥状结构,该底座的面积大于锥状结构的底面积,有利于该支撑件13平稳放置在该底板上。其中,该支撑件13的颜色可以为透明或者白色。

41.其中,当该支撑件13包括底座以及与底座连接的锥状结构时,该底座与第一缺口1211配合,以将支撑件13设置于第一缺口1211内。该底座可以为中心对称的形状,例如该底座为圆柱形。当底座为圆柱形,且该第一缺口1211为相应圆弧时,无需旋转支撑件13就能够与第一缺口1211装配。

42.其中,该支撑件13的形状可以与第一缺口1211的形状对应设置。例如,该支撑件13的表面为弧形,该第一缺口1211的内表面也是对应的弧形;该支撑件13的表面为多面棱形,该第一缺口1211的内表面也对应为多面形。

43.可以理解的是,通过在第一发光组件12的第一基板121上设置缺口,由于缺口对应于该支撑件13的位置,就可以立刻识别出安装该支撑件13的位置,减少寻找该支撑件13的安装位置的时间,有利于提高效率。另外,在第一基板121上设置缺口,该缺口形成一个空位

可以容纳该第一支撑件13的部分结构,起到固定该第一支撑件13的作用。

44.本技术实施例提供一种背光模组的制备方法,该背光模组的制备方法包括提供一背板11;在背板11上设置第一发光组件12,该第一发光组件12包括第一基板121以及设置在第一基板121上的第一发光单元122,该第一基板121上设置有第一缺口1211;提供一支撑件13,将支撑件13与第一缺口1211装配。其中,通过在第一基板121上设置第一缺口1211就能够装配该支撑件13,则不需要在背板11上增加定位螺丝或者凸包,也就不会对背板11的外观产生影响;当第一基板121的位置确定后,设置在第一基板121上的缺口的位置也相应确定,就可以通过第一基板121上的第一缺口1211实现该支撑件13的快速定位,提升生产效率。

45.在一些实施例中,请参阅图3,图3为本技术实施例提供的背光模组的第一种结构示意图。在背板11上设置第一发光组件12之后,该背光模组的制备方法还包括在背板11上设置第二发光组件14,该第一发光组件12与第二发光组件14相应设置,该第二发光组件14包括第二基板141以及设置在第二基板141上的第二发光单元142,该第二基板141上设置有第二缺口1411,该第二缺口1411与第一缺口1211对应设置。

46.其中,该第二基板141可以是pcb。当第二基板141为pcb时,该pcb上的电路可以为第二发光单元142提供电信号,使得第二发光单元142可以发出光线。该第二基板141可以是矩形,该第二发光单元142可以在第二基板141上呈阵列分布也可以是用户根据自身需要进行自定义分布,例如,该第二发光单元142沿该第二基板141的长度方向依次排列,以呈现“一”字形排布。该第二发光单元142可以为led,发光二极管可以高效地将电能转化成光电,用途广泛。

47.其中,由于在背板11上固定第一发光组件12后,该第一发光组件12上的第一缺口1211的位置相应地进行确定。所以在背板11上设置第二发光组件14,该第二发光组件14的第二基板141上的第二缺口1411与第一缺口1211对应设置,从而第二发光组件14与第一发光组件12的位置也相对固定。

48.所以,通过设置该第一发光组件12,该第二发光组件14的位置也相应确定,从而有利于节省时间,有利于提高效率。

49.其中,该第一发光组件12与第二发光组件14之间的距离可以小于预设距离(记作第一预设距离),其中该第一预设距离可以为1厘米。例如,该第一发光组件12与第二发光组件14之间的距离为0,又例如该第一发光组件12与第二发光组件14之间的距离为18mm(毫米)。可以理解的是,当第一发光组件12与第二发光组件14的形状相同的情况下,该第一发光组件12与第二发光组件14之间的距离越近,该第一发光单元122与第二发光单元142之间的距离越近,即相同区域内的第一发光单元122与第二发光单元142的数量越多,有利于增加该背光模组10产生的光线的强度,增强发光效果。

50.在一些实施例中,请参阅图4、图5以及图6,图4为本技术实施例提供的背光模组的第二种结构示意图,图5为图4的a部分的局部方法图,图6为本技术实施例提供的背光模组的第三种结构示意图。第二缺口1411与第一缺口1211对应设置之后,该第二缺口1411与第一缺口1211形成容纳空间,该背光模组的制备方法还包括将支撑件13设置在容纳空间内,使得该支撑件13还与第二缺口1411装配,使得该支撑件13的至少部分结构设置于第二缺口1411内。也就是说,将第一支撑件13与第一缺口1211装配之后,该背光模组的制备方法还包

括将支撑件13还与第二缺口1411装配。

51.其中,当第一发光组件12与第二发光组件14相应设置之后,该第一缺口1211与第二缺口1411形成容纳空间,当该支撑件13放置于该容纳空间内时,该支撑件13不仅与第一缺口1211装配,还能够与第二缺口1411装配。

52.可以理解的是,当该支撑件13仅仅与第一缺口1211装配时,该第一缺口1211不仅起到了提示该支撑件13的安装位置的作用,而且该第一缺口1211还可以限制该支撑件13的位移。例如,该第一基板121包括底面以及与底面连接的侧面,该底面与背板11连接,该侧面设置第一缺口1211,该第一缺口1211能够限制该支撑件13沿平行于侧面的方向移动,但是该缺口不能限制该支撑件13沿垂直于侧面的方向移动。所以,该支撑件13不仅与第一缺口1211装配,还能够与第二缺口1411装配,从而限制该支撑件13沿垂直于侧面的方向移动,进而该第一发光组件12与所述第二发光组件14能够固定该支撑件13。

53.可以理解的是,通过第一发光组件12与第二发光组件14就能够固定该支撑件13于背板11上,从而避免现有技术中的使用凸包以及定位螺丝将支撑件13固定背板11上,有效地降低工艺步骤以及减少零件的使用。由于第一缺口1211以及第二缺口1411的提示作用,不需要额外增加结构就能够固定该支撑件13,更不需要额外的工具(例如治具)或者治具确定该支撑件13的位置,就能够快速地将支撑件13固定在背板11上,或者说能够快速将支撑件13固定在第一发光组件12与第二发光组件14之间,所以不会对背板11的外观产生影响,也能够提升生产效率。

54.请参阅图7,图7为本技术实施例提供的背光模组的第四种结构示意图。本技术还提供一种背光模组10,该背光模组10包括背板11、第一发光组件12以及支撑件13,该第一发光组件12包括第一基板121以及设置在第一基板121上的第一发光单元122,该第一基板121上设置有第一缺口1211,该第一支撑件13与第一缺口1211装配。

55.其中,该第一基板121可以是pcb。当第一基板121为pcb时,该pcb上的电路可以为第一发光单元122提供电信号,使得第一发光单元122可以发出光线。该第一基板121可以是矩形,该第一发光单元122可以在第一基板121上呈阵列分布也可以是用户根据自身需要进行自定义分布,例如,该第一发光单元122沿该第一基板121的长度方向依次排列,以呈现“一”字形排布。该第一发光单元122可以为led(light-emitting diode,发光二极管),发光二极管可以高效地将电能转化成光电,用途广泛。

56.其中,该支撑件13的材质可以是塑胶或者金属。该支撑件13的形状主要分为两种:第一种是该支撑件13的形状为柱状,例如圆柱、圆锥状;第二种是该支撑件13包括底座以及与底座连接的锥状结构。对于该支撑件13包括底座以及与底座连接的锥状结构,该底座的面积大于锥状结构的底面积,有利于该支撑件13平稳放置在该底板上。其中,该支撑件13的颜色可以为透明或者白色。

57.其中,该支撑件13的形状可以与第一缺口1211的形状对应设置。例如,该支撑件13的表面为弧形,该第一缺口1211的内表面也是对应的弧形;该支撑件13的表面为多面棱形,该第一缺口1211的内表面也对应为多面形。

58.可以理解的是,通过在第一发光组件12的第一基板121上设置缺口,由于缺口对应于该支撑件13的位置,就可以立刻识别出安装该支撑件13的位置,减少寻找该支撑件13的安装位置的时间,有利于提高效率。另外,在第一基板121上设置缺口,该缺口形成一个空位

可以容纳该第一支撑件13的部分结构,起到固定该第一支撑件13的作用。

59.在一些实施例中,该背光模组10还包括第二发光组件14,该第二发光组件14包括第二基板141以及设置在第二基板141上的第二发光单元142,该第二基板141上设置有第二缺口1411,该第二缺口1411与第一缺口1211对应设置。

60.其中,该第二基板141可以是pcb。当第二基板141为pcb时,该pcb上的电路可以为第二发光单元142提供电信号,使得第二发光单元142可以发出光线。该第二基板141可以是矩形,该第二发光单元142可以在第二基板141上呈阵列分布也可以是用户根据自身需要进行自定义分布,例如,该第二发光单元142沿该第二基板141的长度方向依次排列,以呈现“一”字形排布。该第二发光单元142可以为led,发光二极管可以高效地将电能转化成光电,用途广泛。

61.其中,由于在背板11上固定第一发光组件12后,该第一发光组件12上的第一缺口1211的位置相应地进行确定。所以在背板11上设置第二发光组件14,该第二发光组件14的第二基板141上的第二缺口1411与第一缺口1211对应设置,从而第二发光组件14与第一发光组件12的位置也相对固定。

62.所以,通过设置该第一发光组件12,该第二发光组件14的位置也相应确定,从而有利于节省时间,有利于提高效率。

63.其中,该第一发光组件12与第二发光组件14之间的距离可以小于预设距离(记作第一预设距离),其中该第一预设距离可以为1厘米。例如,该第一发光组件12与第二发光组件14之间的距离为0,又例如该第一发光组件12与第二发光组件14之间的距离为18mm(毫米)。可以理解的是,当第一发光组件12与第二发光组件14的形状相同的情况下,该第一发光组件12与第二发光组件14之间的距离越近,该第一发光单元122与第二发光单元142之间的距离越近,即相同区域内的第一发光单元122与第二发光单元142的数量越多,有利于增加该背光模组10产生的光线的强度,增强发光效果。

64.其中,当第一发光组件12与第二发光组件14相应设置之后,该第一缺口1211与第二缺口1411形成容纳空间,当该支撑件13放置于该容纳空间内时,该支撑件13不仅与第一缺口1211装配,还能够与第二缺口1411装配。

65.可以理解的是,当该支撑件13仅仅与第一缺口1211装配时,该第一缺口1211不仅起到了提示该支撑件13的安装位置的作用,而且该第一缺口1211还可以限制该支撑件13的位移。请继续参阅图3以及图6,例如,该第一基板121包括底面(记作第一底面)以及与第一底面连接的侧面(记作第一侧面1212),该第一底面与背板11连接,该第一侧面1212设置第一缺口1211,该第一缺口1211与支撑件13的周缘相适配。该第一缺口1211能够限制该支撑件13沿平行于第一侧面1212的方向移动,但是该缺口不能限制该支撑件13沿垂直于第一侧面1212的方向移动。所以,该支撑件13不仅与第一缺口1211装配,还能够与第二缺口1411装配,从而限制该支撑件13沿垂直于第一侧面1212的方向移动,进而该第一发光组件12与所述第二发光组件14能够固定该支撑件13。例如,该第二基板141包括底面(记作第二底面)以及与第二底面连接的侧面(记作第二侧面1412),该第二底面与背板11连接,该第二侧面1412设置第二缺口1411,该第二缺口1411与支撑件13的周缘相适配。

66.在一些实施例中,该第一基板121与第二基板141平行设置,该第一基板121与第二基板141平行设置,该第一基板121与第二基板141的最小距离小于支撑件13的宽度,该第一

缺口1211与第二缺口1411的最大距离大于支撑件13的宽度。比如,该支撑件13的宽度为25mm,该第一发光组件12与第二发光组件14的最小距离为18mm,该第一缺口1211与第二缺口1411的最大距离为28mm。也就是说,当该支撑件13卡接于该第一缺口1211与第二缺口1411中,该第一缺口1211的第一内壁以及第二缺口1411的第二内壁能够阻止该支撑件13的移动,从而固定该支撑件13。

67.可以理解的是,通过第一发光组件12与第二发光组件14就能够固定该支撑件13于背板11上,从而避免现有技术中的使用凸包以及定位螺丝将支撑件13固定背板11上,有效地降低工艺步骤以及减少零件的使用。由于第一缺口1211以及第二缺口1411的提示作用,不需要额外增加结构就能够固定该支撑件13,更不需要额外的工具(例如治具)或者治具确定该支撑件13的位置,就能够快速地将支撑件13固定在背板11上,或者说能够快速将支撑件13固定在第一发光组件12与第二发光组件14之间,所以不会对背板11的外观产生影响,也能够提升生产效率。

68.其中,该第一缺口1211的数量为多个,多个第一缺口1211沿第一基板121的长度方向依次设置,相邻的第一缺口1211之间的距离小于预设距离(记作第二预设距离)。可以理解的是,该支撑件13的数量为多个,多个第一缺口1211与多个支撑件13一一对应,每一支撑件13与一个第一缺口1211装配。可以理解的是,通过第一缺口1211的位置确定该支撑件13的位置,并且该第一缺口1211的数量为多个,相应的,该支撑件13的数量也为多个,从而能够均衡地支撑扩散板。

69.在一些实施例中,该背板11还设置有标识,该标识与第一缺口1211对应,该标识用于指示支撑件13的位置。其中,该标识可以是刻度或者图案。该标识可以辅助确定该支撑件13的位置,以实现该支撑件13的快速定位,或者快速识别该支撑件13是否偏离正确位置。

70.在一些实施例中,该背光模组10还包括反射片以及扩散板。该反射片上设置有多个通孔以及定位孔,该第一发光单元122、第二发光单元142以及支撑件13与多个通孔一一对应,分别穿设每一通孔,所述定位孔用于定位。扩散板设置在灯支撑上,该扩散板起到匀光作用,材质为ps(general purpose polystyrene,聚苯乙烯)。

71.本技术实施例还提供一种显示装置,该显示装置包括上述背光模组的制备方法制备的背光模组10以及上述背光模组10。该显示装置还包括液晶面板以及彩膜基板,该背光模组10、液晶面板以及彩膜基板层叠设置,该背光模组10产生的光线依次经由液晶面板以及彩膜基板,以形成明亮绚丽的图案。

72.其中,该显示装置可以是电视机、电脑、平板、手机、智能手表等具有显示功能的电子设备。

73.本技术实施例提供一种背光模组的制备方法,该背光模组的制备方法包括提供一背板11;在背板11上设置第一发光组件12,该第一发光组件12包括第一基板121以及设置在第一基板121上的第一发光单元122,该第一基板121上设置有第一缺口1211;提供一支撑件13,将支撑件13与第一缺口1211装配。其中,通过在第一基板121上设置第一缺口1211就能够装配该支撑件13,则不需要在背板11上增加定位螺丝或者凸包,也就不会对背板11的外观产生影响;当第一基板121的位置确定后,设置在第一基板121上的缺口的位置也相应确定,就可以通过第一基板121上的第一缺口1211实现该支撑件13的快速定位,提升生产效率。

74.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

75.在本技术的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。

76.以上对本技术实施例提供的背光模组的制备方法、背光模组以及显示装置进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术。同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1