一种C/SiC复合材料结构镜筒的制作方法

一种c/sic复合材料结构镜筒

技术领域

1.本发明属于空间遥感相机技术领域,特别涉及一种c/sic复合材料结构镜筒。

背景技术:

2.连续碳纤维增强陶瓷基复合材料(continuous fiber reinforced ceramic matrixcomposites,cfcc)继承了陶瓷本身的低密度、高强度、抗氧化等优异特性,又克服了陶瓷脆性大和可靠性差的弱点,表现出类似于金属的断裂行为,且对裂纹不敏感、不易发生灾难性断裂,尤其是碳纤维增强碳化硅陶瓷基复合材料,综合了c/c复合材料和sic陶瓷的优点,具有比强高、比模量高、温度稳定性好、耐高、低温、低密度等一系列优异性能,在卫星光机结构材料领域具有巨大的应用潜力。

3.化学气相渗透(chemical vapor infiltration,cvi)是制备碳纤维增强碳化硅陶瓷基复合材料的成熟工艺,可以在900-1000℃的中温、低压或常压条件下由气态先驱体连续沉积复合材料的不同成分,即界面相、基体和外涂层。初始材料是n(通常n=2或3)维多孔纤维预制体。在预制体制备过程中(cvi),界面相和sic基体被沉积到预制体孔隙内部的纤维表面。具有以下突出优点:实用性强,制备温度较低;有效实现复合材料在微观尺寸上的成分设计;适于制备高纤维体积分数、形状复杂、净尺寸、尺寸范围宽的制品;制备过程对纤维损伤小。

4.空间相机的镜筒是支撑主镜、次镜等光学元件的重要结构件,其筒体形状为中空筒状,内部留有光路。对镜筒的设计要求是:

5.1、足够的动刚度和强度,以满足火箭发射环境要求(加速度、振动、冲击等);

6.2、静态刚度高、变形小,以满足地面试验要求;

7.3、宽温域尺寸稳定性高,保证各光学元件在安装调试、发射及服役阶段相对位置不改变,成像质量满足要求;

8.4、结构减重及轻量化设计;

9.5、保证有效的通光口径。

10.目前空间相机镜筒多采用钛合金、铟钢等金属材料,存在减重量有限、材料随温度变化变形量大等问题,在镜筒轻量化设计和提高结构刚度方面还有待提高。

技术实现要素:

11.本发明的目的在于克服现有技术的上述缺陷,提供一种c/sic复合材料结构镜筒,该镜筒具有较高的基频、动、静刚度和强度,较高的尺寸稳定性,且结构简单,节省材料,安装和拆卸方便,满足空间环境使用要求。

12.本发明的上述目标是通过如下技术方案予以实现的:

13.该c/sic复合材料结构镜筒包括内筒体,所述内筒体的截面为圆弧和等腰梯形的组合,且圆弧两端和等腰梯形两腰连接处平滑过渡;所述内筒体两端设置有法兰翻边,其中一端的法兰翻边与主镜端法兰之间连接,另一端的法兰翻边与次镜端法兰连接;所述次镜

端法兰外侧端面上设置有tc4支架;所述内筒体梯形截面顶边所在的外壁上沿轴向设置有至少一组加强盒;所述内筒体梯形截面两个腰边所在的外壁上沿轴向设置有至少一组加强盒矩形加强框;所述内筒体圆弧所在的外壁上沿轴向设置有至少一组加强盒弧形加强框;所述加强盒、矩形加强框和弧形加强框的组数相适配。

14.对于加强盒、各类加强框的形态及数量,可以采用多种不同的组合方式,但无论采用任何结构形式,均应综合考虑足动刚度和强度,静态刚度和变形小,宽温域尺寸稳定性高,重量以及有效的通光口径五大因素,以下提供两种较为优选的方案:

15.①

所述加强盒为一组,一组中加强盒的数量为三个;所述矩形加强框为两组,分别覆盖于内筒体梯形截面两个腰边所在的外壁上,每组中矩形加强框的数量为三个;所述弧形加强框为四组,分别覆盖于内筒体圆弧所在的外壁上,每组中弧形加强框的数量为三个;所述位于同一径向上的一个加强盒、两个矩形加强框和四个弧形加强框组成一个加强单元,各加强单元之间均设置有调整板。加强盒和上述各种加强框沿周向及高度方向安装在内筒体外壁,加强盒和加强框之间垫有调整板,用于调节周向和高度尺寸。

16.②

所述加强盒为一组,一组中加强盒的数量为三个;所述矩形加强框为两组,分别覆盖于内筒体梯形截面两个腰边所在的外壁上,每组中矩形加强框的数量为三个;所述弧形加强框为四组,分别覆盖于内筒体圆弧所在的外壁上,与矩形加强框接触的两组,每组中弧形加强框的数量为三个,包括两个第一弧形加强框和一个第二弧形加强框;不与矩形加强框接触的两组,每组中包括两个第二弧形加强框,其中两个第一弧形加强框长度之和等于第二弧形加强框;所述位于同一径向上的一个加强盒、两个矩形加强框、两个第一弧形加强框和一个第二弧形加强框组成一个加强单元,位于同一径向上的一个加强盒、两个矩形加强框、两个第二弧形加强框组成一个加强单元,各加强单元之间设置有调整板。

17.进一步地,所述加强盒、矩形加强框、弧形加强框与调整板通过c/sic复合材料销钉铆接;所述内筒体的法兰翻边与主镜端法兰、次镜端法兰之间采用c/sic复合材料销钉铆接;所述主镜端法兰两侧面设置有用于使用金属螺钉与外部安装接口螺接的金属贴片。

18.进一步地,所述内筒体、加强盒、矩形加强框、弧形加强框的壁厚不大于2mm,主镜端法兰和次镜端法兰壁厚不大于3mm,调整板壁厚不大于3mm。

19.进一步地,所述内筒体法兰翻边宽度含壁厚不大于15mm,且主镜端法兰和次镜端法兰形状与内筒体法兰翻边形状相同。

20.进一步地,所述内筒体的法兰翻边与主镜端法兰、次镜端法兰之间采用单排c/sic复合材料销钉铆接;所述内筒体和矩形加强框、弧形加强框之间采用双排错位c/sic复合材料销钉铆接,所述内筒体和加强盒之间采用三排错位c/sic复合材料销钉铆接;所述各加强盒之间、加强盒与矩形加强框之间,矩形加强框之间,矩形加强框与弧形加强框之间、弧形加强框之间均采用单排c/sic复合材料销钉铆接。

21.进一步地,所述矩形加强框、弧形加强框与内筒体铆接部分宽度不大于20mm,矩形加强框之间,矩形加强框与弧形加强框之间、弧形加强框之间的铆接部分宽度不大于12mm,各加强盒之间、矩形加强框与加强盒之间间的铆接部分宽度不大于14mm。

22.进一步地,所述一个矩形加强框组内,从次镜端法兰到主镜端法兰之间的三个矩形加强框高度应满足,前两个矩形加强框高度之和等于靠近主镜端法兰的矩形加强框高度,且矩形加强框高度是筒体总高度的二分之一。

23.本发明的有益效果是:

24.(1)本发明c/sic复合材料结构镜筒所有复合材料零件采用cvi工艺单独制备至一定密度进行装配、铆接,并进行cvi沉积成为1个整体,并且以主镜端法兰、次镜端法兰和中间按照一定间隔距离分布的加强盒、框为骨架,对内筒体进行加固,具有较高的动刚度和强度,满足空间环境使用要求。

25.(2)本发明c/sic复合材料结构镜筒具有较高的静刚度,地面试验条件下,x、y、 z三个方向重力变形小于5μm,配重0.6kg条件下,一阶固有频率大于120hz,正弦振动试验和随机振动试验基频漂移不超过5%,具有较高的尺寸稳定性,经历地面试验后尺寸变化在公差要求范围内。

26.(3)本发明c/sic复合材料结构镜筒采用c/sic复合材料为结构主体材料,通过轻质选材、壁厚减薄、加强结构镂空等手段,与相同结构铝合金镜筒相比,实现有效减重2.5kg,减重率约为22.3%。

27.(4)本发明c/sic复合材料结构镜筒通过工艺过程控制各零件壁厚及形状,加工及装配过程简单、高效,避免了弧面的机械加工损伤,有效的保留了复合材料的纤维的连续性,从而具有较高的结构强度、刚度。

28.(5)本发明中的镜筒结构适用于直径不大于φ800mm,长度不大于1000mm的c/sic 复合材料结构镜筒。

附图说明

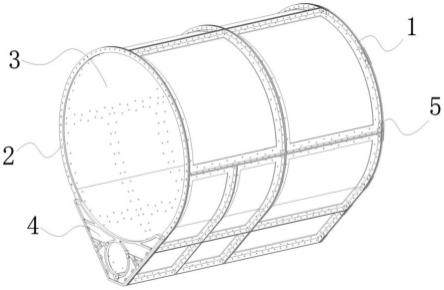

29.图1是实施例中镜筒结构示意图;

30.图2是实施例中镜筒结构示意图;

31.图3是实施例中仅显示内筒体零件时的镜筒结构示意图;

32.图4是实施例中外围加强盒、框及连接件示意图;

33.1:主镜端法兰,2:次镜端法兰,3:内筒体,4:tc4支架,5:tc4贴片;21:tc4 螺钉,5:tc4贴片,23:tc4支架;24:加强盒;25:矩形加强框;26:弧形加强框; 31:内筒体主镜端法兰翻边,32:内筒体次镜端法兰翻边,33:金属螺钉孔;43:第一加强盒,44:第二加强盒,45:第一矩形加强框,46:第一弧形加强框,47:第二弧形加强框,48:调整板,410:第三弧形加强框,411:第二矩形加强框。

具体实施方式

34.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明,显然所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明的保护的范围。

35.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

36.同时在本发明的描述中,需要说明的是,术语中的“上、下、内和外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而

不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一、第二或第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.本发明中除非另有明确的规定和限定,术语“安装、相连、连接”应做广义理解,例如:可以是固定连接、可拆卸连接或一体式连接:同样可以是机械连接、电连接或直接连接,也可以通过中间媒介间接相连,也可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

38.该c/sic复合材料结构镜筒,镜筒主体材料为c/sic复合材料具体包括内筒体、加强盒1~2、矩形加强框、弧形加强框1~5、主镜端法兰、次镜端法兰、调整板1~2和销钉,金属零件包括tc4支架、贴片和螺钉。其中内筒体为带有两侧法兰翻边的具有异形截面的中空筒体,主镜端法兰和次镜端法兰分别位于内筒体两侧法兰翻边的外侧,法兰和内筒体之间采用c/sic复合材料销钉铆接。加强盒和加强框沿周向及高度方向安装在内筒体外壁,加强盒和加强框之间垫有调整板,用于调节周向和高度尺寸,加强盒、加强框与内筒体之间采用c/sic复合材料销钉铆接,调整板和加强盒、加强框之间也采用c/sic复合材料销钉铆接。

39.tc4支架安装在次镜端法兰外侧端面,支架和次镜端法兰之间使用金属贴片和金属螺钉进行螺接。主镜端法兰两侧面安装有金属贴片,使用金属螺钉与外部安装接口螺接。为了结构减重,内筒体、加强盒和加强框壁厚不大于2mm,主镜端法兰和次镜端法兰壁厚不大于3mm,调整板壁厚不大于3mm。内筒体法兰翻边宽度不大于15mm(含壁厚),且主镜端法兰和次镜端法兰形状与内筒体法兰翻边形状相同。内筒体与主镜端法兰和次镜端法兰之间采用单排c/sic复合材料销钉铆接,tc4支架安装部位采用单排tc4螺钉螺接,内筒体和加强框1~5之间采用双排错位c/sic复合材料销钉铆接,内筒体和加强盒1~3之间采用三排错位c/sic复合材料销钉铆接。

40.矩形加强框、弧形加强框1~5彼此之间采用单排c/sic复合材料销钉铆接,矩形加强框、弧形加强框1~5和加强盒1~3之间采用单排c/sic复合材料销钉铆接。加强盒1~3彼此之间单排c/sic复合材料销钉铆接。为了结构减重,矩形加强框、弧形加强框1~5与内筒体铆接部分宽度不大于20mm,矩形加强框、弧形加强框1~5彼此之间的铆接部分宽度不大于12mm,加强框1、5和加强盒1~3之间的铆接部分宽度不大于14mm。

41.为了提高动、静刚度,同一组矩形加强框中,其中靠近主镜端法兰的两个矩形加强框高度之和另一个矩形加强框的高度,且较高的矩形加强框高度为筒体总高度的二分之一。其余对应位置的同组加强框高度相同。

42.c/sic复合材料销钉直径为3mm,长度为铆接的两零件壁厚之和。相邻的c/sic复合材料销钉铆接孔心距应处于6~9倍销钉直径之间。tc4螺钉规格为m5

×

15,所有金属零件表面镀黑镍。镜筒的全部结构件采用销钉铆接和螺钉螺接成为1个整体。

43.以下结合附图及具体实施实例对本发明做进一步描述:

44.图1和图2分别为从不同角度观察的本发明镜筒结构示意图。图3为仅显示内筒体时的镜筒结构示意图,图4为外围加强盒、框及连接件示意图。由图可知镜筒结构中c/sic 复合材料零件包括主镜端法兰(1件)、次镜端法兰(1件)、内筒体(1件)、第一加强盒 43(2件)、第二加强盒44(1件)、第一矩形加强框45(4件)、第一弧形加强框46(4件)、第二弧形加强框47(4件)、第三弧形加强框410(2件)、第二矩形加强框411(2件)、两个第二弧形加强框

47之间的调整板(1件)和第二弧形板和第三弧形板之间的调整板(1 件),彼此之间采用c/sic复合材料销钉(1141件)进行铆接。金属零件包括支架(1件)、贴片(40件)和螺钉(13件)。镜筒的全部结构件采用销钉铆接和螺钉螺接成为1个整体。

45.镜筒包络尺寸572

×

572

×

715mm。内筒体、加强盒和加强框壁厚均为2mm,主镜端法兰、次镜端法兰和调整板壁厚均为3mm,材料为c/sic复合材料,通过二维平纹碳布缠绕、针刺成型,经cvi制备pyc界面层、sic基体至密度1.9~2.0g/cm3。金属支架、贴片及螺钉材质均为tc4(gb/t25137-2010),表面镀黑镍,除螺钉外均为锻件。为减轻质量,内筒体壁厚及外围加强盒、框壁厚均为2mm,并对外围加强盒、框进行镂空轻量化设计。

46.如图1、2所示,tc4支架安装在次镜端面法兰外侧端面,支架和次镜端法兰之间使用金属贴片和金属螺钉进行螺接。主镜端面法兰两侧面安装有金属贴片,使用金属螺钉与外部安装接口螺接。

47.如图3所示,主镜端法兰和次镜端法兰形状与内筒体法兰翻边(1、2)形状相同,内筒体法兰翻边宽度为15mm(含内筒体壁厚)。

48.如图4所示,主镜端法兰1和次镜端法兰2分别位于内筒体两侧法兰翻边的外侧,

49.两个第一矩形加强框45,两个第一弧形加强框46以及一个第二弧形加强框47构成一个加强单元的半边,另半边镜像设置,顶部或底部为两个第一加强盒43,第一加强盒43 与第一矩形加强框45接触,沿周向及高度方向安装在内筒体外壁;一个第二矩形加强框 411,一个第三弧形加强框410和一个第二弧形加强框47,构成另一个加强单元的半边,其另半边同样镜像设置,顶部或底部为两个第二加强盒44,第二加强盒44与第二矩形加强框411接触,沿周向及高度方向安装在内筒体外壁。

50.内筒体与主镜端法兰和次镜端法兰之间采用单排c/sic复合材料销钉(φ3

×

7)铆接, tc4支架安装部位采用单排tc4螺钉(m5

×

15)螺接,内筒体、矩形加强框和弧形加强框之间采用双排错位c/sic复合材料销钉(φ3

×

4)铆接,内筒体和第一加强盒、第二加强盒之间采用三排错位c/sic复合材料销钉(φ3

×

4)铆接。各加强框彼此之间采用单排c/sic 复合材料销钉(φ3

×

4)铆接,第一矩形加强框、第二矩形加强框、第一加强盒、第二加强盒之间和第一加强盒、第二加强盒之间采用单排c/sic复合材料销钉(φ3

×

4)铆接。两个第一加强盒和第二加强盒彼此之间单排c/sic复合材料销钉(φ3

×

4)铆接。各加强框与内筒体铆接部分宽度为20mm,各加强框彼此之间的铆接部分宽度为12mm,第一矩形加强框、第二矩形加强框、第一加强盒、第二加强盒之间的铆接部分宽度为14mm。

51.本发明提供的镜筒一阶模态要求大于120hz,振动基频漂移不大于5%,这要求镜筒具有很高的刚度且在极端工况下,刚度得以维持,这与减重要求是矛盾的,同时满足减重与刚度要求对于金属结构镜筒(附图4)而言是无法实现的,结构设计中的筒体壁厚、整体的基频、刚度、强度均是通过大量的创造性劳动,在同时满足各项指标要求的情况下得到的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1