一种预制构件装配对准观察装置及判断方法与流程

本发明涉及预制构件施工领域,具体涉及一种预制构件装配对准观察装置及判断方法。

背景技术:

1、预制构件在住宅工业化领域称作pc构件。如预制钢筋混凝土柱地基基础、预制钢结构钢柱基础、路灯广告牌柱钢筋混凝土基础、预制楼板。与之相对应的传统现浇混凝土需要工地现场制模、现场浇注和现场养护,而混凝土预制件则不存在上述问题,大大降低现场施工工期。因此混凝土预制件被广泛应用于建筑、交通、水利等领域,在国民经济中扮演重要的角色。

2、由于混凝土预制件是在工厂内预先制备,因此在施工现场需要借助吊装设备进行拼装施工,构件的底部或者对应的端部通常具有连接套筒,连接套筒与对应位置上的连接钢筋在拼装后配合套设,最后灌浆连接养护即可;虽然便捷,但是在拼装过程中,由于套筒与连接钢筋的套接位置位于底部,工人在站立、甚至深蹲情况下均无法观察到相对位置情况,只能够通过趴在地面的方式指挥,大大增加了施工难度,并且危险系数大大提高。

3、综上,急需提供一种便于观察的装置。

技术实现思路

1、本发明的目的在于提供一种预制构件装配对准观察装置,能够便捷调整构件位置,提高操作安全性。

2、为实现上述发明目的,本发明采用如下技术方案:

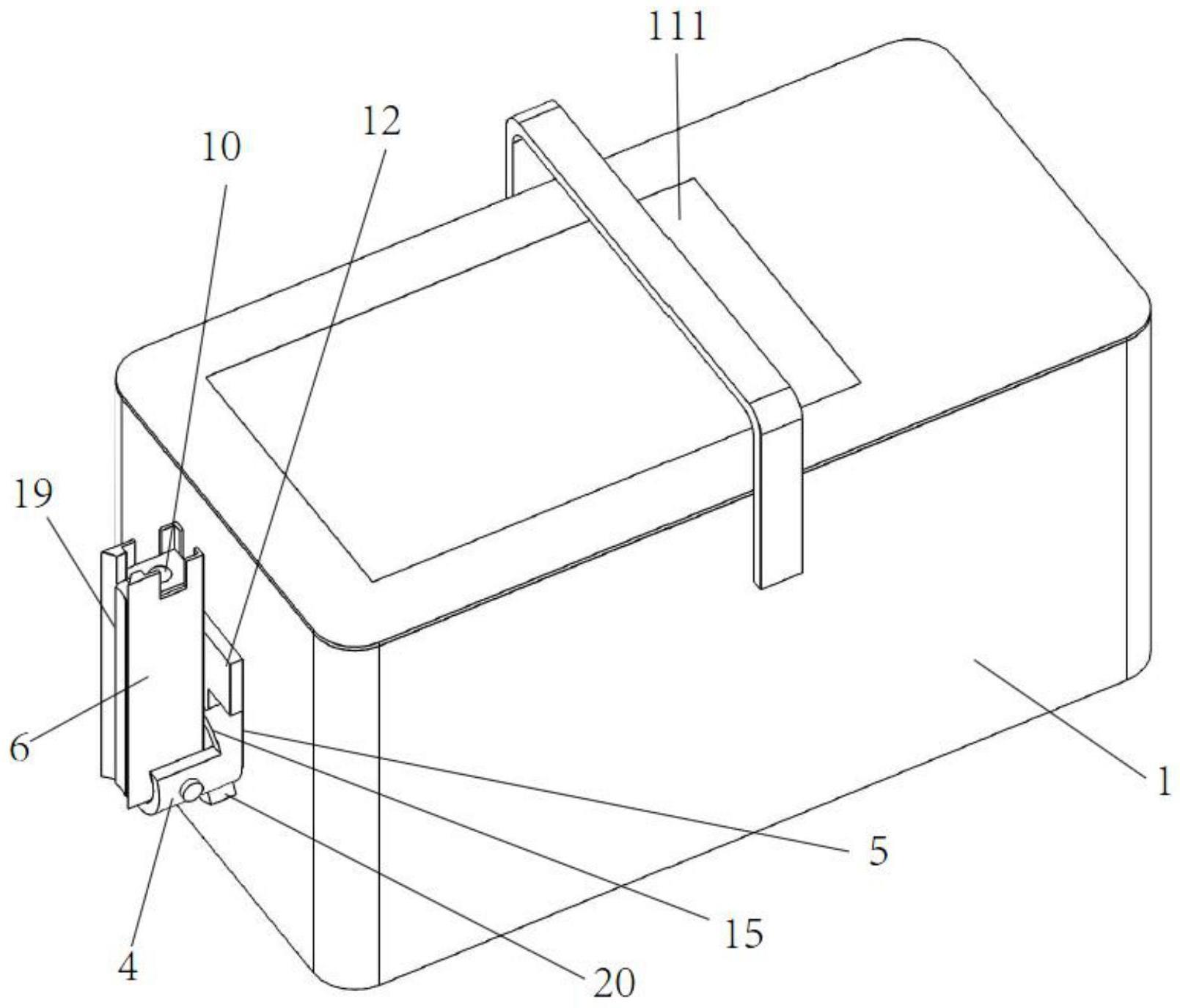

3、一种预制构件装配对准观察装置,包括盒体,所述盒体内设置有支撑转轴,所述支撑转轴中部设置有导向套,所述导向套套设在动力轴上,所述动力轴沿支撑转轴径向方向设置,所述动力轴一端穿过盒体的前端面上开设的过孔至外部并与观察头轴连,所述动力轴另一端设置在盒体内部并安装有压缩端板,所述导向套位于压缩端板一侧的端部上设置有限位端板,所述压缩端板与限位端板之间的动力轴上设置有压缩弹簧,所述观察头朝上设置并且端部设置有内窥镜镜头,所述内窥镜镜头通过线束与主机连接,所述过孔上部设置有t型限位凸部,所述t型限位凸部对应的动力轴上设置有导向槽,所述导向槽内设置有限位孔,所述t型限位凸部与限位孔配合限制动力轴移动。

4、进一步的,所述动力轴为管状结构,所述动力轴端部开设有缺口,所述观察头底部穿过缺口至动力轴内部并轴连,所述观察头在旋转方向上分别与缺口以及动力轴内壁配合限制观察头的旋转角度。

5、进一步的,所述压缩端板与盒体后端面之间还设置有弹簧片,所述弹簧片上设置有固定支耳,所述弹簧片通过固定支耳与压缩端板连接,所述固定支耳与弹簧片之间设置有折痕部。

6、进一步的,所述线束穿过动力轴后与弹簧片绑扎固定连接。

7、进一步的,所述观察头一侧表面设置为弧形凹面,所述观察头通过弧形凹面与连接钢筋表面抵靠连接。

8、进一步的,所述动力轴靠近观察头一侧的表面上设置有限位块,所述限位块用于限制动力轴伸入盒体内的距离。

9、一种判断方法,采用上述任意一项所述的位置对准观察装置,包括以下步骤:

10、步骤1)将观察装置的动力轴向外拉伸,并通过限位孔套设在t型限位凸部上完成观察准备;

11、步骤2)将完成观察准备的观察装置放置在连接钢筋前方,并将观察头与对应的连接钢筋表面抵靠,其中,动力轴的伸出方向与连接钢筋的排列方向呈垂直相交;

12、步骤3)在对构件进行吊装下放时,通过观察装置的内窥镜镜头捕捉构件底部的图像,图像包括有构件底面以及连接套筒底部环面,当图像清晰且构件底面与内窥镜镜头之间的间距在5-10cm之间时,暂停吊装下放,在图像中,图像的中心为内窥镜镜头的中心,根据内窥镜镜头的中心至对应的连接钢筋中心的距离、以及镜头与连接钢筋的相对位置,得到连接钢筋在图像中的投影中心位置,并在图像中生成模拟钢筋,得到模拟图像;

13、步骤4)在模拟图像中,根据模拟钢筋以及连接套筒底部环面的相对位置,判断构件吊装下放时机,当模拟钢筋位于连接套筒底部环面内时,构件可以进行吊装下放,当模拟钢筋与连接套筒底部环面重叠或者模拟钢筋位于连接套筒底部环面外时,构件吊装下放受阻,需要进行姿态调整。

14、进一步的,所述观察装置的数量为2,且分别与两个连接钢筋抵接,两个观察装置同时判断构件吊装下放时机,当两个观察装置均判定构件可以进行吊装下放时,完成姿态调整。

15、进一步的,将两个观察装置的模拟图像传输至同一画面中,并且水平并列排布,将两个模拟图像中的连接钢筋中心采用第一直线进行连接,得到基准姿态线,随后在两个模拟图像中,分别找寻连接套筒底部环面的中心点,然后将两个接套筒底部环面的中心点采用第二直线进行连接,得到构件姿态线,基准姿态线用于模拟连接钢筋排布位置,构件姿态线用于模拟构件吊装过程中的水平位置姿态,根据构件姿态线判断并调整构件吊装位置。

16、相对于现有技术,本发明的技术效果在于:

17、1、采用辅助装置能够直接获得构件底部的图像信息,根据图像信息中连接套筒的位置快速判断构件与连接钢筋之间的位置关系,从而可以对吊装位置进行指挥调整,无需靠人工趴在底面观察指挥或者拿镜子观察,安全性大大提高,并且观察效果较佳。

18、2、观察装置采用压缩弹簧作为动力部件,使得动力轴具有自动复位的功能,构件的下放不会对观察头造成挤压伤害,操作便捷度高。

19、3、基于固定尺寸的连接钢筋以及固定位置的观察头,能够在拍摄的图像中快速的识别出套筒底部与连接钢筋的相对位置,从而进一步提高观察效果。

技术特征:

1.一种预制构件装配对准观察装置,其特征在于,包括盒体,所述盒体内设置有支撑转轴,所述支撑转轴中部设置有导向套,所述导向套套设在动力轴上,所述动力轴沿支撑转轴径向方向设置,所述动力轴一端穿过盒体的前端面上开设的过孔至外部并与观察头轴连,所述动力轴另一端设置在盒体内部并安装有压缩端板,所述导向套位于压缩端板一侧的端部上设置有限位端板,所述压缩端板与限位端板之间的动力轴上设置有压缩弹簧,所述观察头朝上设置并且端部设置有内窥镜镜头,所述内窥镜镜头通过线束与主机连接,所述过孔上部设置有t型限位凸部,所述t型限位凸部对应的动力轴上设置有导向槽,所述导向槽内设置有限位孔,所述t型限位凸部与限位孔配合限制动力轴移动。

2.根据权利要求1所述的预制构件装配对准观察装置,其特征在于,所述动力轴为管状结构,所述动力轴端部开设有缺口,所述观察头底部穿过缺口至动力轴内部并轴连,所述观察头在旋转方向上分别与缺口以及动力轴内壁配合限制观察头的旋转角度。

3.根据权利要求2所述的预制构件装配对准观察装置,其特征在于,所述压缩端板与盒体后端面之间还设置有弹簧片,所述弹簧片上设置有固定支耳,所述弹簧片通过固定支耳与压缩端板连接,所述固定支耳与弹簧片之间设置有折痕部。

4.根据权利要求3所述的预制构件装配对准观察装置,其特征在于,所述线束穿过动力轴后与弹簧片绑扎固定连接。

5.根据权利要求1所述的预制构件装配对准观察装置,其特征在于,所述观察头一侧表面设置为弧形凹面,所述观察头通过弧形凹面与连接钢筋表面抵靠连接。

6.根据权利要求1所述的预制构件装配对准观察装置,其特征在于,所述动力轴靠近观察头一侧的表面上设置有限位块,所述限位块用于限制动力轴伸入盒体内的距离。

7.一种判断方法,其特征在于,采用权利要求1-6任意一项所述的观察装置,包括以下步骤:

8.根据权利要求7所述的判断方法,其特征在于,所述观察装置的数量为2,且分别与两个连接钢筋抵接,两个观察装置同时判断构件吊装下放时机,当两个观察装置均判定构件可以进行吊装下放时,完成姿态调整。

9.根据权利要求8所述的判断方法,其特征在于,将两个观察装置的模拟图像传输至同一画面中,并且水平并列排布,将两个模拟图像中的连接钢筋中心采用第一直线进行连接,得到基准姿态线,随后在两个模拟图像中,分别找寻连接套筒底部环面的中心点,然后将两个接套筒底部环面的中心点采用第二直线进行连接,得到构件姿态线,基准姿态线用于模拟连接钢筋排布位置,构件姿态线用于模拟构件吊装过程中的水平位置姿态,根据构件姿态线判断并调整构件吊装位置。

技术总结

本发明揭示了一种预制构件装配对准观察装置,包括盒体,盒体内设置有支撑转轴,支撑转轴中部设置有导向套,导向套套设在动力轴上,动力轴沿支撑转轴径向方向设置,动力轴一端穿过盒体的前端面上开设的过孔至外部并与观察头轴连,动力轴另一端设置在盒体内部并安装有压缩端板,导向套位于压缩端板一侧的端部上设置有限位端板,压缩端板与限位端板之间的动力轴上设置有压缩弹簧,观察头朝上设置并且端部设置有内窥镜镜头,内窥镜镜头通过线束与主机连接,过孔上部设置有T型限位凸部,T型限位凸部对应的动力轴上设置有导向槽,导向槽内设置有限位孔,T型限位凸部与限位孔配合限制动力轴移动,本发明能够便捷调整构件位置,提高操作安全性。

技术研发人员:金炜,丁杰,颜廷鹏,夏长更,翟伟秀

受保护的技术使用者:苏州旭杰建筑科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!