一种耐压型环形气吹光缆的制备方法与流程

本发明涉及一种耐压型环形气吹光缆的制备方法,属于光缆。

背景技术:

1、随着网络通讯技术的发展,信息通信需求呈爆发式增长,原有的管道资源已经无法满足网络扩建的需求,而新建设通信管道存在成本高、施工难度大、公共设谁破坏严重等问题。气吹光缆技术可以有效解决上述问题,该方案设计的光缆直径小、光纤密度高、布放效率高且易于回收,已成为国内外干线的首选光缆类型。在该技术方案中,光缆通过粘性拉力而安装在预安装管道中,在实际敷设过程中普遍采用气吹头和高压气体进行光缆推动,在光缆推动过程中最为关键的因素是光缆的刚度,其抗侧压能量将直接影响光缆的气吹性能,当光缆抗侧压能力不足时往往会出现爆裂、光纤受损等问题问题,如何提升光纤的抗侧压能力和气吹性能是提升气吹光缆性能的关键。

技术实现思路

1、本发明的目的是提供一种耐压型环形气吹光缆的制备方法以解决上述背景技术中的问题。

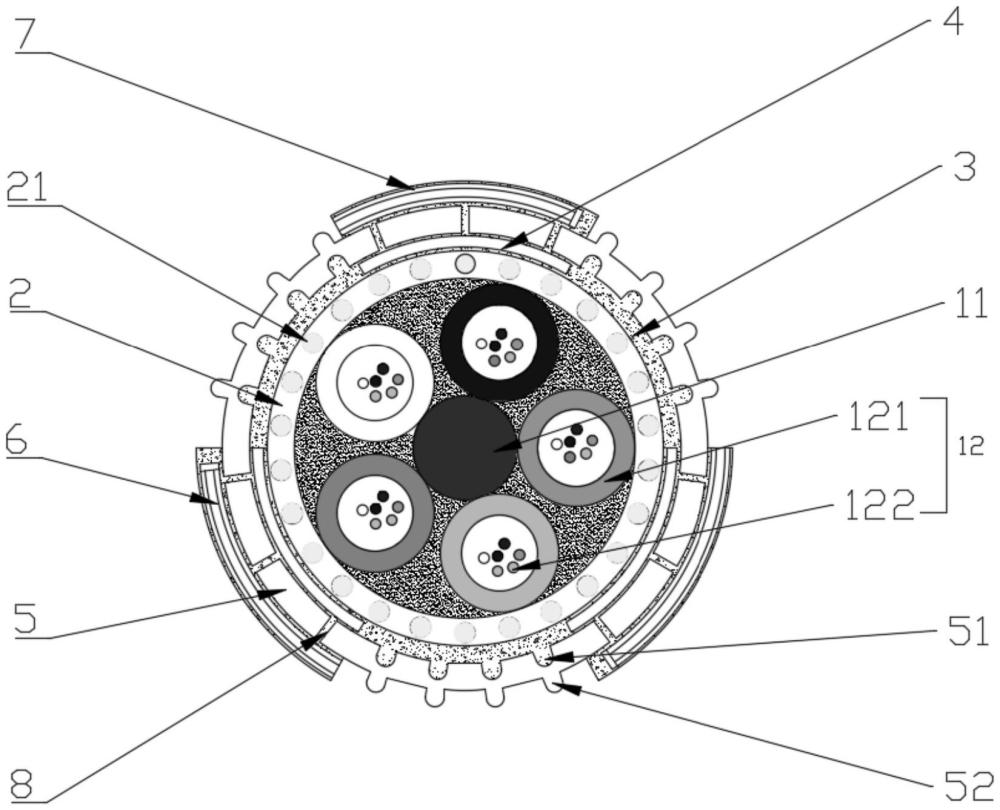

2、实现本发明目的的技术方案是:一种耐压型环形气吹光缆,包括缆芯、内护套、硅油槽、格挡板、外护套、侧滑板及侧滑板槽,所述内护套设置在缆芯外围,所述硅油槽设置在内护套与外护套之间,格挡板滑动安设在硅油槽内,所述侧滑板槽间隔设置在外护套外层,所述侧滑板设置在侧滑板槽内,侧滑板与外护套之间设有流道,所述格挡板、流道、侧滑板及侧滑板槽位于侧滑板槽与缆芯的中心形成的同一扇形内;所述硅油槽内填满硅油;所述缆芯与内护套之间充满缆膏;所述侧滑板槽一侧设有侧滑板滑动出口;所述内护套内格挡板一侧设有单向限位凸起;所述外护套外侧不与侧滑板槽连接的位置设有凸槽,其内侧靠近流道对应位置设置有对应的凹槽。

3、使用时,当外护套受到挤压时,凸槽首先受到挤压,硅油槽内的硅油流动,格挡板在硅油推动下出现位移,流道内硅油向侧滑板槽流动,侧滑板在硅油推动下从侧滑板滑动出口被推出,格挡板被推送至凸槽下方,侧滑板被推送至凸槽上方,格挡板与侧滑板形成环形支撑,凸槽上的挤压力被分散到硅油槽,硅油作为隔断层同时使内护套受力下降,减少内部光纤及内护套受力。

4、上述结构中,凸槽和凹槽相配合可增大硅油槽内硅油容量,起到了减小了需求受力的作用。

5、上述结构中,硅油流动性好能有效减少受力时间,但是流动性太好会出现滴流的问题,需要注意控制硅油的20℃(68°f)下的动力粘度为1200~1800mpa.s。

6、进一步或可选的,所述内护套内环绕缆芯均匀设置有芳纶加强件,芳纶加强件用于对内护套进行支撑,芳纶加强件以360°成圆的形式均匀分布并放在内护套中心,以挤压的方式与内护套形成一体,芳纶加强件与内部套之间粘结强度在60n以上,可有效避免在弯曲和压扁的过程中芳纶加强件与内护套之间出现位移。

7、进一步或可选的,为了提升格挡版与侧滑版的灵活性,限制其弹性模量为520~640gpa,密度为:1.3~1.6g/cm3,格挡板与侧滑板的抗压参数和密度是影响其形成环形支撑的进度和稳定性,其越轻快越能快速移动,从而减少受力时间,减少气吹过程中的弯折卡顿问题。在制备时需要对其进行严格选材,制备时先采用碳纤维复合材料混合石墨和胶水进行有效配比制备成碳纤维复合体,使得弹性模量控制在520~640gpa,密度控制在1.8~2.0g/cm3,然后在碳纤维复合体外层挤压发泡tpu,使其密度下降到1.3~1.6g/cm3。

8、进一步或可选的,所述松套管硬度≥110shore d,弹性模量≥2400mpa,其具体组份为双酚s(50~60份)、环氧氯丙烷(10~20份)、聚酰亚胺pi浆料(5~10份)、abs树脂(5~15份)、短切玻璃纤维(0.5~3份)、抗氧剂(2~4份)、碳酸钙(4~8份)、二氧化硅(0.5~3份)、聚苯硫醚pps树脂(5~15份),此方案中通过将双酚a提升为双酚s进一步扩大了苯环,并引入玻璃纤维和二氧化硅同步提升了强度和模量,聚苯硫醚、abs树脂和形成了pc树脂的混挤进一步提高了材料的硬度属性,并在生产过程中持续使用了环氧化物开环聚合法、共混改性和定向拉伸工艺,进一步提高了材料的稳定性和刚性。

9、进一步或可选的,为了增强缆芯的强度,所述缆芯包括由内到外设置的中心加强件及光纤单元,所述光纤单元环设在中心加强件周围,包括松套管及光纤,光纤与松套管之间填充有纤膏;所述松套管采用聚碳酸酯制备。

10、为了避免在气吹过程中光缆在气流推动下会出现弯曲以及和管道内壁摩擦挤压等情况,抗侧压力不足,松套管会出现压扁状态,光纤在松套管内的空间将被进一步压缩,从而造成弯曲损耗增强甚至造成光纤断纤,在制备缆芯的过程中需要对聚碳酸酯的性能进行严格选型,使其在0.15mm下抗侧压力可达到1400n,为了实现这一参数,一般建议其硬度控制为110shore d,弹性模量保持在2400mpa以上。

11、进一步或可选的,为了使各部分受力更加均匀,所述格挡板、侧滑板及侧滑板槽为120°均匀分布的三组,所述流道、凸槽及凹槽为多个。

12、本发明还提供了一种耐压型环形气吹光缆的制备方法,包括以下步骤:

13、制备格挡板和侧滑板;

14、制备芳纶加强件;

15、制备内护套;

16、制备外护套及侧滑板槽。

17、上述制备方法步骤简单,各步骤之间衔接流畅,可有效提升生产效率。

18、进一步或可选的,所述制备格挡板和侧滑板的制备步骤为:

19、将碳纤维复合丝线在石墨烯分散液中进行浸没处理,得到混合物;

20、将混合物进行成型处理,得到格挡板和侧滑板零件;

21、将格挡板和侧滑板零件以挤管的形式置入模芯并进行初步固定。

22、上述步骤中注意在放线过程中根据丝线尺寸进行张力调节,碳纤维浸没石墨烯分散液的过程中注意预热温度,进行多级预热并注意控制生产速度以保持融合率;其对胶水进行固化的过程中注意进行分级处理以保持内外端均匀固化,同时利用固化过程中硬度的增加防止流转过程中的剐蹭破坏。

23、进一步或可选的,所述外护套及侧滑板槽的制备步骤为:

24、将内护套与格挡板一起经充油管进入模芯,并与硅油一起进行挤塑;

25、对挤塑成品进行冷却;

26、上述挤塑过程中,模芯和模套分别设置有对称的凸槽,其空挡处设置了流道和侧滑板槽孔,以挤管的形式进入模套。

27、上述挤塑过程中需要注意保持压力,以使得硅油均匀填充在硅油槽和流道内;侧滑板通过主动放线放出,进机头前通过侧滑板固定装置,在进行模芯中的侧滑板槽孔,以挤管的形式进入模套,模套同时设置了对应的侧滑板槽,从而将整体形态挤塑成型,成型后直接进入10℃的冷却水槽进行冷却,第二段水槽温度设置为0℃,通过急速冷却,避免硅油的渗出。

28、采用了上述技术方案,本发明具有以下的有益效果:

29、(1)本技术提供了一种可有效提升抗侧压能力的气吹光缆,实现了气吹光缆抗侧压能力和气吹性能的双向提升。

30、(2)本发明的结构中还提供了一种具备芳纶加强支撑件的内护套,其可有效避免光缆在压弯过程中出现内护套变形。

31、(3)本发明还对松套管材料进行选型,使其在0.15mm下抗侧压力可达到1400n,材料硬度达到了110shore d,提升了光缆的气吹性能。

32、(4)本发明还对格挡板、侧滑板及侧滑板槽的数量进行了限定,使其受力更加均匀,性能更佳。

33、(5)本发明还提供了一种耐压型环形气吹光缆的制备方法,其工艺衔接性优良,制备流程简单,有利于进行大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!