储液管与集流管连接座加工工艺的制作方法

1.本发明属于制冷配件连接座加工技术领域,尤其与一种储液管与集流管连接座加工工艺有关。

背景技术:

2.冷凝器包括集流管、储液管和翅片,储液管和集流管之间连接座连接贯通并通过钎焊相互连接。现有的连接座的加工工艺基本采用两种方式进行加工:1、连接座通过单独冷挤压加工成型,这种方式加工在与储液管和集流管固定焊接过程中存在加工步骤多、成本较高的缺陷。2、在储液管管壁上一体挤压成形有长条块,然后对长条块进行车削加工,将储液管对应位置安装连接座处留下作为连接座使用,其余部分均被车削,这种方式虽然解决了焊接与储液管的焊接步骤,但是这种方式存在严重的材料浪费的问题,导致企业成本大大提高。

技术实现要素:

3.针对上述背景技术中连接座存在的加工问题,本发明旨在提供一种成本相对较低且加工步骤少的储液管与集流管连接座加工工艺。

4.为此,本发明采用以下技术方案:储液管与集流管连接座加工工艺,其特征在于包括以下步骤:步骤一,选取带有钎焊层的覆合铝管作为加工基材;步骤二,对铝管管壁的两端进行内涨或缩口加工,使铝管中间部位形成凸起;步骤三,对铝管凸起处进行挤压成型,使其中间凸起两端变形形成带有用于焊接固定的圆弧面。

5.作为对上述技术方案的补充和完善,本发明还包括以下技术特征。

6.所述的步骤二和步骤三采用分步处理,先通过缩口或内涨模具形成凸起,再通过连接座成形模具挤压形成连接座。

7.所述的连接座成形模具包括上模和下模,所述的上模包括凹模、冲针、上端面成形块、上垫板和打料杆,所述的打料杆穿设于所述的上垫板中,所述的凹模通过端面活动成形板与所述的上垫板固定连接,凹模内形成与带有凸起的铝管配合的形腔,所述的冲针穿设于该形腔并与所述的上端面成形块固定连接,上端面成形块活动穿设于所述的上端面活动成形板的通孔中,并通过上垫板的底面和所述的凹模的顶面竖向限位;所述的下模包括下凸模、顶料弹簧组、下模座、下夹板、下端面成形顶料块,所述的下端面成形顶料块的顶部成形凸模块,凸模块上设置有与所述的上模的形腔配合的凸模孔,所述的下凸模穿设于凸模孔中,所述的下端面成形顶料块和下模座均通过顶料弹簧组顶撑,下夹板固定于所述的下模座上;其具体步骤如下:连接座成形模具开模状态时下凸模穿出下端面成形顶料块露出一段,产品毛胚套在下凸模上;冲床滑块下行,凹模型腔开始接触产品毛胚,下端面成形顶料块因通过顶料弹簧组始终不动,毛胚顶入凹模型腔,此时上端面成形块向上移动,直到上

端面成形块顶面与上垫板接触,冲床继续下压,带着毛胚和下端面成型顶料块一起下行,下端面成型顶料块底面直到接触下夹板,冲压完成冲床上行,因凹模与产品外径贴合,产品会在冲床滑块接近上止点时打料杆推出。

8.所述的上端面活动成形板包括第一上端面活动成形板和第二上端面活动成形板,第一上端面活动成形板与所述的上端面活动成形板的通孔相对活动配合并可在通孔内活动,第一上端面活动成形板的顶部内凹成形有锥形第二上端面活动容设腔,所述的第二上端面活动成形板与锥形第二上端面活动容设腔对应配合并置于该容设腔中并与所述的冲针连接,所述的打料杆的底部固定有推块,推块通过第一连接杆与所述的第二上端面活动成形板的顶面连接。

9.所述的下端面成形顶料块包括第一下端面成形顶料块和第二下端面成形顶料块,所述的凸模块成形于所述的第一下端面成形顶料块顶部,第一下端面成形顶料块的底部内凹成形有锥形第二下端面成形顶料块容设腔,所述的第二下端面成形顶料块置于锥形第二下端面成形顶料块容设腔内并与所述的下凸模连接,第二下端面成形顶料块的底面通过第二连接杆与下模座配合的顶料弹簧组连接。

10.所述的步骤二和步骤三采用一体成形模具一体成形。

11.本发明可以达到以下有益效果:本发明通过在储液管进行缩口或内涨的加工形成可用于加工连接座的凸起,无需进行车削加工,大大降低了原材料的浪费,本发明操作方便,加工步骤少,降低企业生产的成本。

附图说明

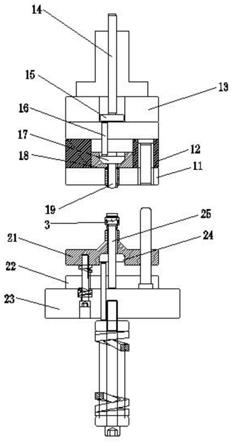

12.图1为本发明的连接座成形模具开模结构示意图。

13.图2为本发明的连接座成形模具合模结构示意图。

14.图3为本发明的连接座的成品结构示意图。

具体实施方式

15.下面结合附图对本发明的具体实施方式进行详细描述。

16.如图1-图3所示,本发明储液管与集流管连接座加工工艺包括以下步骤:步骤一,选取带有钎焊层的覆合铝管作为加工基材;步骤二,对铝管管壁的两端进行内涨或缩口加工,使铝管中间部位形成凸起;步骤三,对铝管凸起处进行挤压成型,使其中间凸起两端变形形成带有用于焊接固定的圆弧面。

17.优选地,步骤二和步骤三采用分步进行处理,先通过缩口或内涨模具形成凸起,再通过连接座成形模具挤压形成连接座。

18.连接座成形模具包括上模和下模,上模包括凹模11、冲针19、上端面成形块、上垫板13和打料杆14,打料杆穿设于上垫板中,凹模通过端面活动成形板与上垫板固定连接,凹模内形成与带有凸起的铝管配合的形腔,冲针穿设于该形腔并与上端面成形块固定连接,上端面成形块活动穿设于上端面活动成形板12的通孔中,并通过上垫板的底面和凹模的顶面竖向限位;下模包括下凸模25、顶料弹簧组、下模座23、下夹板22、下端面成形顶料块,下端面成形顶料块的顶部成形凸模块,凸模块上设置有与上模的形腔配合的凸模孔,下凸模

穿设于凸模孔中,下端面成形顶料块和下模座均通过顶料弹簧组顶撑,下夹板固定于下模座上;其具体步骤如下:连接座成形模具开模状态时下凸模穿出下端面成形顶料块露出一段,产品毛胚3套在下凸模上;冲床滑块下行,凹模型腔开始接触产品毛胚,下端面成形顶料块因通过顶料弹簧组始终不动,毛胚顶入凹模型腔,此时上端面成形块向上移动,直到上端面成形块顶面与上垫板接触,冲床继续下压,带着毛胚和下端面成型顶料块一起下行,下端面成型顶料块底面直到接触下夹板,冲压完成冲床上行,因凹模与产品外径贴合,产品会在冲床滑块接近上止点时打料杆推出。

19.上端面活动成形板包括第一上端面活动成形板18和第二上端面活动成形板17,第一上端面活动成形板与上端面活动成形板的通孔相对活动配合并可在通孔内活动,第一上端面活动成形板的顶部内凹成形有锥形第二上端面活动容设腔,第二上端面活动成形板与锥形第二上端面活动容设腔对应配合并置于该容设腔中并与冲针连接,打料杆的底部固定有推块15,推块通过第一连接杆16与第二上端面活动成形板17的顶面连接。

20.下端面成形顶料块包括第一下端面成形顶料块21和第二下端面成形顶料块24,凸模块成形于第一下端面成形顶料块顶部,第一下端面成形顶料块的底部内凹成形有锥形第二下端面成形顶料块容设腔,第二下端面成形顶料块置于锥形第二下端面成形顶料块容设腔内并与下凸模连接,第二下端面成形顶料块的底面通过第二连接杆与下模座配合的顶料弹簧组连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1