(超高速)激光熔覆的装置和方法与流程

[0001]

本发明属于激光熔覆的技术领域,涉及激光熔覆的装置和方法,尤其涉及超高速激光熔覆的装置和方法。

背景技术:

[0002]

常规工艺中的激光熔覆(例如lmd=激光金属沉积)用于对部件进行表面处理、维修和层叠制造。在此工艺中,将粉末状的填充材料,例如金属粉末,通过送粉喷嘴引入到激光束与母材的交互作用区域中,然后借助于激光束,填充材料在交互作用区域中熔化以形成复合物。

[0003]

在激光熔覆的一种变型中,即在超高速激光熔覆(ehla)中,粉末状的填充材料在进入由激光束产生的熔池之前被激光束熔化。这样,可达到500米/分钟或更高的横移速度,并且形成的层厚可达到10微米至250微米。例如,专利文件de102011100456b4中公开了此方法。在此方法中,将至少一种完全熔融的添加剂材料添加至待加工表面上的熔浴中。为此目的,最初以粉末形式存在的填充材料在熔池外被激光束熔化,然后再以液态形式添加到熔池中。这样,工件表面可相对于激光束和粉末气体射流移动,以使熔浴在表面上移动。此工艺允许工件的移动速度超过50米/分钟。可通过叠加各层来构建三维结构。这种结构既可建立在现有部件上,也可在生成整个对象时建立在工件支撑板上,然后作为基座。

[0004]

这种高处理速度对工艺技术以及装置的运动学提出了高标准。例如,将粉末引入激光束是向粉末喷嘴送粉的最佳方式,这样可具有最高的粉末效率。例如,在专利文件de102014220183a1中描述了这种方案,即一种激光束设置,其可产生多个单独的激光束以实现高粉末效率。然而不足之处在于,由于必须协调各个激光束源从而以聚焦的方式撞击粉末,因而此过程价格昂贵。例如,在专利文件ep2774714a1中描述了一种用于激光熔覆的喷嘴,其可确保粉末进入激光束的设定进给量。

[0005]

焊接头和/或工件支撑件的极快速移动也很关键。在机床中,常用来加工材料的产品载体称为三脚架或六脚架。例如,专利文件de19640769a1、专利文件us5,401,128或专利文件de19903613c1中描述了这种装置。专利文件us6,196,081b1和专利文件de102010025275b4中描述了六脚架的方案。但是,这些装置要么有条件地适用于ehla,要么完全不适用于ehla,因为它们并非基于保障高加速度或高减速度时的精度而设计。

[0006]

专利文件us2017/0282297a1中描述了一种用于沿x,y和z坐标移动喷嘴的装置,其由三脚架和用于喷嘴单元的悬架组成。喷嘴的移动需要五个致动器。然而,工件本身是不移动的,且其保持固定。

[0007]

专利文件de3319665a1描述了一种具有配重的喷涂元件的线性移动的装置。此装置需要弹簧预拉伸的导向轮,但这会阻止高动态。然而,在规定的反向点处使用储能的弹簧以及在反向点处设置限位开关仅允许在低速时执行固定的预设工作行程。这种装置不适用于ehla方法。

[0008]

专利文件cn105499796a中描述的装置同样不适用于ehla方法,在此装置中,产品

承载板被固定而工作头被引导运动。垂直加速度也没有补偿。专利文件cn105773984a中的变型,即一种用于3d打印的三脚架装置,也不适用于ehla方法。

技术实现要素:

[0009]

因此,本发明的目的是提供激光熔覆的装置和方法,尤其超高速激光熔覆的装置和方法,利用本发明的装置和方法,可实现高至500米/分钟的横移速度,并具有高路径精度和高可重复性。

[0010]

如以下权利要求所述的根据本发明的装置和方法可实现上述目的。从属权利要求中公开了优选实施例。

[0011]

对于使用ehla方法时通常在0.01毫米到0.25毫米范围内的层厚,以及使用其他沉积焊接头时更大的层厚,根据本发明的装置允许焊接头与工件支撑件之间的相对速度大于50米/分钟。根据动力学、要构建的轮廓类型和工艺参数,可获得优于0.01毫米的路径精度。需对装置进行设计,例如可将焊接头的加速度设置为低于最大允许加速度。这种机制可通过本发明的设计实现,特别是通过装置中的工件支撑件或者用于焊接头的支撑板的新型悬挂方式来实现。

[0012]

为此目的,根据本发明的装置包括至少三个驱动柱,根据实施例,还具有设置在这些驱动柱中央的工件支撑件,用于接收待制造或待加工的产品,和/或用于焊接头的支撑板。工件支撑件具有用于接收待制造或待加工产品的接收区域。在工件支撑件和/或支撑板上以等腰形式设置有若干个拉-压杆;其中,每个驱动柱至少设置有一个拉-压杆,优选地每个悬挂点处设置一对拉-压杆。工件支撑件和/或支撑板通过这些拉-压杆连接,从而它们可在三个空间方向(x,y,z)上移动。为此目的,在拉-压杆的两端设置有旋转接头。通过旋转接头,拉-压杆的一端与工件支撑件或支撑板联接,拉-压杆的另一端与驱动柱联接。每个驱动柱包括至少一个面向工件支撑件和/或支撑板的内导轨,内滑块设置在内导轨中且可被引导移动,以实现三个空间方向(x,y,z)上的移动,优选地为实现工件支撑件和/或支撑板的路径移动。为此目的,沿着内导轨引导内滑块,优选地沿垂直向上或垂直向下的方向引导。另外,本装置还包括焊接头,例如具有用于将填充材料引入熔浴中的送粉喷嘴的激光头。或者,可使用送丝喷嘴来替代送粉喷嘴。

[0013]

本文使用的术语“上”是指从正面看时各部件或整个装置的顶侧,术语“下”是指各部件或整个装置的底侧。术语“内”和“外”表示部件相对于待制造产品的位置。因此,内导轨朝向产品,而外导轨形成在驱动柱背离产品的一侧。优选地,内导轨和外导轨彼此相背对地安装在驱动柱上。

[0014]

术语“工件支撑件”是指支撑待制造或待加工产品的部件。术语“支撑板”是指支撑焊接头的部件,其中焊接头优选为激光头。

[0015]

根据本发明,在外导轨中引导外滑块,以沿与内滑块的垂直方向的反向引导配重。配重用于提供质量补偿,例如在ehla方法中,当速度大于200米/分钟,优选地速度为500米/分钟或更高,以及加速度为50米每平方秒或更高时进行的质量补偿。这是因为在高横移速度下,移动的质量会产生高脉冲。这些脉冲会影响装置的环境,并在激光应用过程中产生不良干扰。水平的质量运动可至少部分地由配重和各个驱动柱的相互作用吸收。因此,根据本发明的方案提供了驱动系统的分离,从而几乎可完全补偿垂直的质量移动。

[0016]

焊接头优选地平行于工件支撑件设置,优选地设置在工件支撑件的上方。焊接头优选为激光焊接头或钎焊接头。

[0017]

在本装置的一种变型中,设置有三个驱动柱,拉-压杆通过旋转接头从上方连接至工件支撑件和/或支撑板的顶侧,拉-压杆还连接至驱动柱。轴端点和悬挂优选地以等腰三角形形式设置在工件支撑件或支撑板上,从而可无倾斜地维持工件支撑件或支撑板,并且工件支撑件或支撑板可在水平面(x,y)和垂直方向(z)或三个空间方向的组合中移动。优选地,此变型为三脚架。

[0018]

优选地采用高动态线性直接驱动的方式驱动滑块。专利文件de20306233u1描述了用于粉末喷枪的线性引导的原理。该驱动器变型使得非常高的加速度成为可能,几乎在任何冲程中都可实现超过5米/秒的速度。当然,其他驱动方案也可用于执行工件支撑件和/或支撑板的路径移动。工件支撑件或支撑板的路径移动优选为沿着x,y,z空间轴的移动,优选地被执行为三个轴的同步移动。

[0019]

优选地规定,拉-压杆的长度不可调节,以确保有效的能量链引导,并避免工件支撑件或用于焊接头的支撑板不受控的振动。

[0020]

优选地在六个点悬挂工件支撑件和/或支撑板。这意味着,在每个悬挂点处有一对拉-压杆,该一对拉-压杆又与一个驱动柱的一个滑块相连接。优选地,通过每两个等长的平行拉-压杆在六个点悬挂工件支撑件和/或支撑板,从而每两个拉-压杆连接到一个驱动柱的一个滑块上。这样可防止工件支撑件或支撑板旋转到水平位置之外。

[0021]

在另一改进实施例中,设置了六轴几何形状,其中各个单独的拉-压杆均连接至其各自的内滑块(六脚架)。相应地,每个驱动柱包括连接至每个拉-压杆的滑块和对应的导轨,在对应的导轨中垂直引导滑块,用于实现工件支撑件或支撑板的倾斜。这使得工件支撑件或支撑板可优选地以80

°

的角度进行倾斜。

[0022]

优选地,滑块,即面向产品的内滑块和在驱动柱背面运动的外滑块,它们的垂直引导是通过安装在每个驱动柱上侧或下侧的惰轮来进行的。滑块的垂直引导由传动皮带实现,优选为齿形带。优选地,传动皮带设置有传动皮带夹。在本实施例中,优选地,各个单独的拉-压杆具有各自的导轨和各自的滑块,其各自的滑块在其各自的导轨内独立地垂直移动,使得各个单独的拉-压杆可单独地垂直移动。

[0023]

焊接头优选地由支撑板保持,该支撑板平行于工件支撑件设置,优选地支撑板设置在工件支撑件的上方或下方。在一改进的实施例中,一摇摆板悬挂在支撑板和工件支撑件之间,使得焊接头能从其轴线上偏移。这样,可用于生产不同部件,并使装置对各种生产规范具有高适应性。这种低惯性的摆动装置可用于校正,特别是对由控制元件和驱动元件之间的惯性引起的激光头的相对或绝对路径移动的不准确性进行校正。另外,摇摆板的使用使得能够进行小的局部移动,例如,在加工轮廓或产生紧凑焊接结构时,可形成紧曲线半径。这减轻了主移动设备的负担并提高了整个系统的速度。

[0024]

在基础版本中,焊接头(即激光头)固定在工件支撑件上方的悬架上。然而,受待制造产品中较大结构的构造的影响,工件支撑件的重心会明显偏移,这就需要降低工件支撑件的速度和/或加速度。为避免这种情况,优选地,在工件支撑件上设置用于焊接头的连接系统,该连接系统优选为自动的。优选地为三点连接,利用该三点连接可将焊接头从工件支撑件上取下。

[0025]

此外,摇摆板的使用使得能够形成轮廓或曲线,这些轮廓或曲线通常是通过主轴在三个空间方向(x,y,z)生成小段来形成。但是,将曲线分割成非常小的曲线段意味着需要持续的路线校正和持续更新的横移加速度。由于机械惯性,在控制器传输新的运动集之后,主轴才能完成给定的集合。因此,在高速过程中,随着路径速度增加,半径将朝向曲线的内部移动。这样,圆形路径的直径变小,从而导致过度磨削和路径偏离。

[0026]

在此版本中,根据本发明的摇摆板通过允许焊接头的轴向偏移在约1

°

至5

°

的范围内,优选在1

°

至3

°

的范围内,来补偿过度磨削。

[0027]

优选地,通过上连接插座从上方夹紧对应的夹具以及下连接插座从下方夹紧对应的夹具,将支撑板悬挂于顶板。优选地,摇摆板通过悬架连接至支撑板,以实现所需的轴向偏移。

[0028]

在另一实施例中规定,用于焊接头的支撑板设置在工件支撑件的上方,且支撑板和工件支撑件均都通过各自的拉-压杆悬挂。每个板都具有各自的滑块,支撑板和工件支撑件的滑块可在驱动柱的公共导轨中垂直移动。在此变型中,工件支撑件和焊接头都可通过支撑板进行调节,因为拉-压杆的端部附接有旋转接头,从而允许支撑板或工件支撑件在三个空间方向上移动(x,y,z)。基本上,拉-压杆可连接至工件支撑件或支撑板的侧面或上面或下面。在一优选实施例中规定,拉-压杆连接在用于产品的工件支撑件的侧面,而拉-压杆连接在用于焊接头的支撑板的上面。根据生产类型的不同,还可使用其他实施例。

[0029]

在一种变型中,支撑板和工件支撑件都可在三个x,y,z空间方向上单独地移动。在另一优选实施例中,支撑板设置为不可移动,而工件支撑件可在三个x,y,z空间方向上轴向移动。

[0030]

优选地,在另一实施例中,还设置了用于待制造产品的枢转装置和旋转装置,从而可在不引导激光头的轴系统的高移动速度下实现独立轴系统的同步反向旋转运动。枢转装置设置在工件支撑件下方,用于允许产品的倾斜和/或旋转。

[0031]

本发明还涉及一种激光熔覆的方法,在此方法中,通过至少三个驱动柱,用于待制造产品的工件支撑件在三个空间方向(x,y,z)上沿着平行于工件设置的焊接头进行移动,其中三个驱动柱通过与工件支撑件相关联的拉-压杆准许工件支撑件的路径移动(即,三个轴的同步移动),并通过相应的配重进行质量补偿。在本方法中,粉末状的填充材料通过粉末喷嘴注入由激光束在部件表面产生的熔浴中并熔化,从而在部件上形成一个薄层。在ehla方法中,在粉末到达熔浴之前,将粉末状填充材料注入到激光束中并在激光束中熔化。目的是产生具有尽可能高的密度和均质性的粉末气体射流,从而提高粉末利用率。这样,在高处理速度下,能以高精度将薄层施加到部件上,例如汽车或航空业的零件。在根据本发明的装置的基础方案中,三个致动器就足够了。

[0032]

本发明的方法用于制造待制造的产品或工件。

[0033]

在本发明的方法中可使用不同的喷嘴。例如,各种粉末锥形喷嘴、混合处理喷嘴或多孔喷嘴。

[0034]

在根据本发明的方法中,优选地使用焊接喷嘴,例如送粉喷嘴或送丝喷嘴。

[0035]

在使用激光切割头切割工件后,还可在后续阶段中使用铣头对工件进行处理。因此,在优选实施例中,根据本发明的装置和方法包括可沿轴线移动的铣头。铣头也可与焊接头串联连接。

[0036]

在另一优选实施例中,在激光处理和/或铣削之后,可选地可设置工件的涂层。

[0037]

在另一实施例中,利用振荡操作来设计工件中的曲线和腔,即,材料的施加不是连续地进行,而是根据工件的结构存在时延。优选地,水平、垂直或对角地引导焊接头,以形成例如弯曲或网状结构。通过这种方式,可生产出高度结构化的自动和手动变速箱外壳、火箭发动机喷嘴、复杂夹具、轴系统、或大体积物的填充结构。

[0038]

根据本发明的方法也可使用无定型材料成分,例如晶态固体、非晶态固体或两者混合物。无定型材料通常与晶态固体的组成材料相同,但两者在冷却期间的晶格排列不同。在材料快速冷却以致原子不再能自我对齐时,就会形成非晶态固体。因此,可生产夹层材料,例如用于模具制造的具有青铜涂层的工具钢,用于航空业的铝/不锈钢涂层,或在玻璃工业中作为工具铠装的钛钢结构。此外,可实现混合材料成分,例如灰口铸铁上的碳化钨基体,应用于制动盘或类金刚石工具涂层。

附图说明

[0039]

结合以下附图更详细地描述本发明,其中:

[0040]

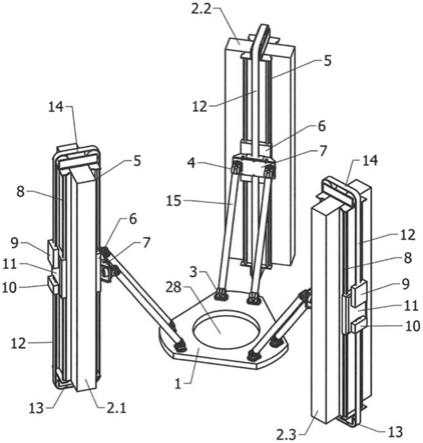

图1示出了呈三脚架形式的第一实施例的装置;

[0041]

图2示出了呈六脚架形式的另一实施例的装置;

[0042]

图3示出了具有摇摆板的改进实施例;

[0043]

图4示出了摇摆板的详细示意图,该摇摆板包括焊接头的悬架;

[0044]

图5示出了可移动的工件支撑件和可移动的支撑板的组合轴系统;

[0045]

图6示出了可移动的工件支撑件和可移动的支撑板的替代轴系统;

[0046]

图7示出了具有附加的旋转装置和枢转装置的组合方案。

具体实施方式

[0047]

图1示出了ehla装置的第一实施例,其具有用于待制造或待加工产品的工件支撑件1,还具有位于中央的产品接收器28,用于通过激光熔覆方法来加工或制造产品。拉-压杆15在六个不同点悬挂工件支撑件1。每个拉-压杆15与连接至工件支撑件1的下旋转接头3相连接,并且与连接至滑块6的上旋转接头4相连接。工件支撑件1居中地设置在三个驱动柱(2.1、2.2、2.3)之间,并且可以通过滑块6沿着一个或多个空间方向x,y和/或z移动。滑块6沿着面向工件支撑件1的内导轨5垂直移动,以实现工件支撑件1(或另一实施例中的支撑板20)的路径移动。

[0048]

滑块6与传动皮带夹7连接,传动皮带夹7又通过旋转接头4与拉-压杆15连接。内滑块6的垂直移动通过传动皮带12实现,优选地为齿形带。每个驱动柱2的背面(即与内导轨5相背对)设置有外导轨8,引导外滑块11在外导轨8内运动。此外,配重9用于质量补偿。外滑块11也具有传动皮带夹10。为了引导传动皮带12,每个驱动柱的上部和下部分别设有惰轮13、14。拉-压杆15从上方保持工件支撑件1。

[0049]

图2中示出了改进的实施例,其中驱动柱2.1、2.2等的各个单独的拉-压杆15.1、15.2等通过滑块6.1、6.2等在各自的导轨5.1、5.2等中运动。在此变型中,各个单独的拉-压杆15.1、15.2等可以独立地运动。各个轴具有各自的配重9.1、9.2等,该配重9.1、9.2等由各自的滑块11.1、11.2等沿与内滑块6.1、6.2等的运动方向的反向垂直地引导。这里,拉-压杆

15从上方悬挂工件支撑件1。

[0050]

在图3中,三个驱动柱2.1、2.2、2.3由基板17和顶板16保持。用于焊接头22的支撑板20由连接到顶板16的夹具30保持。另外,还设置了摇摆板21,以便焊接头22能轴向偏移。

[0051]

图4详细地示出了摇摆板的结构/构造。用于焊接头22的支撑板20通过上连接插座24、上连接销25和下连接插座26保持在夹具30上。用于待制造产品的工件支撑件1还包括下连接销23,该下连接销23设置在工件支撑件1表面上且位于两个拉-压杆15之间。摇摆板21通过悬架27与支撑板20连接。这样,使得轴向偏移在1

°-3°

的范围内。

[0052]

图5示出了另一实施例,其包括具有焊接头22的支撑板20和用于待制造或待加工产品的工件支撑件1。在此变型中,拉-压杆15在六个设定的悬挂点从上方连接至工件支撑件1和支撑板20。根据本发明这里的规定,上方的支撑板20可通过其对应的滑块6.2在三个空间方向上移动。由此,工件支撑件1的滑块6.1和支撑板20的滑块6.2分别在驱动柱2.1、2.2和2.3的同一导轨5中运行。

[0053]

图6示出了图5所示实施例的变型,在此变型中,拉-压杆15从下方连接至工件支撑件1。这里,用于工件支撑件1和支撑板20的各个单独的拉-压杆15.1、15.2等可在三个空间方向上单独地移动。

[0054]

图7示出了具有附加的旋转装置和枢转装置的实施例。该实施例包括枢转装置31和旋转接头33,用于倾斜和旋转待生产或待加工产品的产品收容区32。

[0055]

利用根据本发明的装置和方法执行ehla应用工艺时,可实现大于200米/分钟的速度,优选地可实现高达1,000米/分钟的速度以及高达100米每平方秒的加速度。这样,低的涂层厚度能实现高精度。

[0056]

附图标记:

[0057]

1=工件支撑件

[0058]

2=驱动柱

[0059]

3=下旋转接头(产品板)

[0060]

4=上旋转接头(驱动柱)

[0061]

5=内导轨

[0062]

6=内滑块

[0063]

7=传动皮带夹

[0064]

8=外导轨

[0065]

9=配重

[0066]

10=传动皮带夹

[0067]

11=外滑块

[0068]

12=传动皮带

[0069]

13=传送皮带的上惰轮

[0070]

14=传送皮带的下惰轮

[0071]

15=拉-压杆

[0072]

16=顶板

[0073]

17=基板

[0074]

18=驱动柱的上固定

[0075]

19=驱动柱的下固定

[0076]

20=支撑板

[0077]

21=摇摆板

[0078]

22=焊接头

[0079]

23=下连接销

[0080]

24=上连接插座

[0081]

25=上连接销

[0082]

26=下连接插座

[0083]

27=悬架

[0084]

28=产品接收器

[0085]

29=用于焊接头的开口

[0086]

30=夹具

[0087]

31=枢转装置

[0088]

32=产品收容区

[0089]

33=旋转接头

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1