切削刀片及切削刀具的制作方法

1.本发明涉及切削工具技术领域,特别涉及一种切削刀片及切削刀具。

背景技术:

2.在金属材料切削加工中,立铣刀常常用于仿形加工、曲面加工等。立铣刀常常在半封闭环境中加工,存在铁屑排出困难,切刃咬屑等问题。这些因素都会降低刀具寿命,影响工件的表面质量,而设置冷却系统能在不同程度上解决以上的问题。但是现有的仍然存在一定的不足之处。

3.中国发明专利cn101695770a公开了一种具有内冷却系统的刀片精铣刀,其沿刀柄中心轴设置了通孔,刀片上设置了冷却槽和喷射口。刀柄的通孔和刀片的冷却槽相通,通过喷射口对切刃进行冷却。

4.该方案中,连接冷却槽道入口和喷射口的通道围绕在中心通孔的周围,冷却剂到达刀片的槽道入口处时,立即受到通孔形成的圆柱体的阻挡,被分成两股,充盈通道之后再向出口处喷射,在此过程中,流速和压力都有一定程度的损失。

技术实现要素:

5.本发明的目的在于提供一种具有冷却槽的切削刀片,以提高刀具寿命和工件加工的表面质量。

6.本发明的另一个目的在于提供一种包含上述切削刀片的切削刀具。

7.为解决上述技术问题,本发明采用如下技术方案:

8.根据本发明的一个方面,本发明提供一种切削刀片,沿着旋转中心轴从后端向前端延伸;所述切削刀片具有以旋转中心轴为分界分成的第一区域和第二区域;所述切削刀片具有:具有相对的第一拘束面及第二拘束面的两个拘束面;位于两个拘束面之间的外周部;贯穿形成于所述两个拘束面之间的贯通孔;形成于前端侧的切刃;所述切刃具有:和所述旋转中心轴相交的前端切刃;位于所述外周部的所述第一区域的第一切刃;所述外周部还具有位于所述第一切刃和所述第一拘束面之间的后角面;所述第一拘束面具有从后端侧向前端侧延伸的冷却槽;所述冷却槽包括:入口段,从所述后端侧延伸;过渡段,与所述入口段靠近所述贯通孔的一端相接,并沿着所述贯通孔弯曲延伸;多个喷射段,分别和所述过渡段相接,并且分别从所述过渡段延伸至所述第一拘束面与所述外周部相交的棱线;从所述第一拘束面的正视图看,所述多个喷射段与所述过渡段平滑连接,并且具有向着所述前端切刃延伸的第一喷射段。

9.根据本发明的另一个方面,本发明提供一种切削刀具,包括刀柄和如上所述的切削刀片,所述刀柄内设有冷却剂通道;所述切削刀片安装于所述刀柄的前端,所述切削刀片的冷却槽与所述冷却剂通道相连通。

10.由上述技术方案可知,本发明至少具有如下优点和积极效果:本发明的切削刀片在拘束面上设置有冷却槽,冷却槽具有多个喷射段以对切刃进行冷却,其中,冷却槽的朝向

前端切刃延伸的第一喷射段与过渡段平滑相接,使得从第一喷射段朝向前端切刃喷射的冷却剂流压损失相比现有技术要大大减小,提高冷却剂喷射的效果,从而利于前端切刃处的散热和切屑排出,提高工件加工表面质量和切削刀片寿命。

附图说明

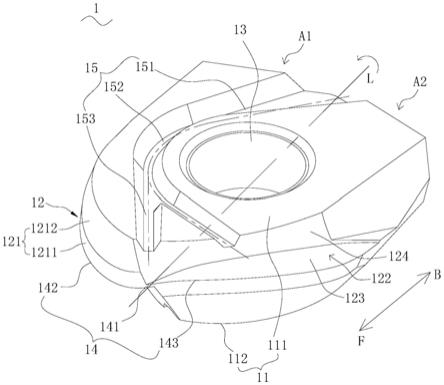

11.图1是本发明切削刀片一实施例的立体结构示意图。

12.图2和图3是图1的正视图。

13.图4是图2中c-c截面示意图。

14.图5是图2中d-d截面示意图。

15.图6是图2中e-e截面示意图。

16.图7是图2中g-g剖视图。

17.图8是切削刀片另一实施例的剖视图,视图方向参照图7。

18.图9是切削刀片又一实施例的剖视图,视图方向参照图7。

19.图10是本发明切削刀具一实施例的立体结构示意图。

20.附图标记说明如下:

21.l、旋转中心轴;b、后端;f、前端;a1、第一区域;a2、第二区域;

22.1、切削刀片;

23.11、拘束面;111、第一拘束面;112、第二拘束面;

24.12、外周部;121、后角面;1211、主后角面;1212、副后角面;122、切屑排出槽;123、前角面;124、斜面;

25.13、贯通孔;

26.14、切刃;141、前端切刃;142、第一切刃;143、第二切刃;

27.15、冷却槽;151、入口段;152、过渡段;153、喷射段;153a、第一喷射段;153b、第二喷射段;155、平面;156、曲面;

28.2、刀柄;21、刀柄主体;211、冷却剂通道;22、刀颚;

29.3、紧固螺丝。

具体实施方式

30.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

31.参阅图1和图2,本发明的一实施方式提供一种切削刀片1,该切削刀片1沿着旋转中心轴l从后端b向前端f延伸。该切削刀片1具有以旋转中心轴l为分界分成的第一区域a1和第二区域a2。

32.该切削刀片1具有两个相对的拘束面11、位于两个拘束面11之间的外周部12、贯穿形成于两个拘束面11之间的贯通孔13、形成于前端侧的切刃14,以及设于拘束面11上的冷却槽15。

33.该两个拘束面11相互平行,分别为该切削刀片1的正反两面,两个拘束面11呈180度旋转对称。为便于表述,将两个拘束面11分别称为第一拘束面111和第二拘束面112。

34.该切刃14具有与旋转中心轴l相交的前端切刃141、位于第一区域a1的第一切刃142和位于第二区域a2的第二切刃143。前端切刃141、第一切刃142和第二切刃143相连构成空间曲线。第一切刃142和第二切刃143呈180度旋转对称。

35.图2所示,本实施例的切削刀片1为一球头立铣刀刀片,该切刃14投影于一个半圆上,切刃14绕旋转中心轴l旋转的轮廓构成一个半球,从而可进行球面加工。

36.而在其他未示出的实施例中,该切刃14的延伸形状也不限于上述空间圆弧状,也可以是平面或者空间曲线等,使得该切削刀片1形成其他类型的刀具,例如平角立铣刀、圆弧立铣刀等。

37.该贯通孔13呈圆形,该圆形与切刃14所投影的半圆同圆心。贯通孔13的轴线(图中未示出)与旋转中心轴l相交。

38.该外周部12分别与该两个拘束面11相交。该外周部12具有棱线而形成上述切刃14。对应于上述第一切刃142,该外周部12具有位于第一切刃142与第一拘束面111之间的后角面121,其中,后角面121包括与第一切刃142相接的主后角面1211和与第一拘束面111相接的副后角面1212。对应于上述第二切刃143,该外周部12具有与第二切刃143相接的前角面123和与第一拘束面111相接的斜面123,前角面123和斜面123相接并在两者之间形成切屑排出槽122。该后角面121与该切屑排出槽122相交于旋转中心轴l处,并对应前端切刃141。

39.该冷却槽15从后端侧向前端侧延伸。本实施例中,第一拘束面111上的冷却槽15与第二拘束面112上的冷却槽15呈180度旋转对称设置。

40.如图1和图2所示,以第一拘束面111上的冷却槽15为例进行具体说明。

41.本实施例中,冷却槽15包括入口段151、过渡段152和两个喷射段153。

42.入口段151从后端侧向前延伸。本实施例中,入口段151从切削刀片1后端的中心向前延伸,便于冷却剂的引入。

43.其中,入口段151的宽度还随着远离后端而逐渐变窄,使得冷却剂流速可以逐渐提升。

44.在一些实施例中,该入口段151整体位于第一区域a1,从而给第二区域a2留下了较大的拘束面积,弥补第二区域a2因设有切屑排出槽122带来的面积损失,提高拘束效果。

45.本实施例中,入口段151沿直线延伸,便于冷却剂流动,降低流速和压力损失。入口段151相对于旋转中心轴l向第一区域a1倾斜延伸,与旋转中心轴l之间具有夹角,方便其与过渡段152的平缓过渡,同时,也可以使得第二区域a2具有较大拘束面积。在一些实施例中,入口段151还可以是曲率较大的曲线。

46.过渡段152与入口段151靠近贯通孔13的一端相接,并沿着贯通孔13弯曲延伸。具体地,过渡段152呈圆弧状,大致与贯通孔13同心设置,与贯通孔13之间具有间隔。过渡段152整体也位于第一区域a1内,绕着贯通孔13从后端侧延伸到前端侧。在其他一些实施例中,过渡段152也可以呈弯曲延伸的其他曲线形状。

47.两个喷射段153分别与过渡段152的前端相接,并且分别从过渡段152延伸至第一拘束面111与外周部12相交的棱线。

48.其中,两个喷射段153与过渡段152的相接处位于第一区域a1,从而第一拘束面111在位于两个喷射段153之间的区域可以具有较大的拘束面积,便于应力的分散,提高切削刀

片1前端的拘束效果。

49.本实施例中,该两个喷射段153分别为向着上述前端切刃141延伸的第一喷射段153a和向着上述第二切刃143延伸的第二喷射段153b。

50.在图2所示意的从第一拘束面111的正视图看,第一喷射段153a与过渡段152平滑连接,并延伸至该切削刀片1的刀尖处,对前端切刃141进行冷却以及助于排屑。在切削刀片1中,刀尖处切削速度为零,本实施例通过冷却槽15及其第一喷射段153a的设计,改善了前端切刃141处的散热和排屑情况,可以克服传统的切削刀片1中所存在的刀尖处散热困难、切屑难以排出等问题。并且,朝向前端切刃141喷射的冷却剂的流压损失相比现有技术要大大减小,提高冷却剂喷射的效果,从而利于前端切刃141的散热和切屑排出,提高工件加工表面质量和切削刀片寿命。

51.本实施例中,第一喷射段153a呈直线延伸,冷却剂流动损失小,且加工方便。在其他实施例中,第一喷射段153a也可以是呈平滑曲线延伸,例如圆弧、椭圆弧、复曲线等。

52.其中,关于第一喷射段153a与过渡段152的平滑连接可以理解为:从图2和图3所示意的正视图上看,第一喷射段153a与过渡段152相接处没有段差及明显的弯折。虽然可能存在制造公差,但大致上第一喷射段153a与过渡段152连接处能够满足以下条件:

53.如图3所示,在第一喷射段153a与过渡段152相接处的边界线上,取任意两点p1、p2,过这两点p1、p2做边界线的切线,在两点p1、p2距离小于h

max

时,两点p1、p2处切线之间的夹角α≤16

°

。其中,h

max

指冷却槽15的最大深度,关于h

max

的示意可以参阅图7和图8。

54.另外,如果以第一喷射段153a与过渡段152的中心线来衡量,在两者中心线相接部分取相间隔的任意两点,同样满足上述条件。其中,该中心线定义为:以垂直于冷却剂流向的方向作为冷却槽15的宽度方向,通过宽度方向的中心线的假想线为冷却槽15的中心线。

55.参阅图2和图3,第二喷射段153b延伸至第二切刃143所对应的切屑排出槽122,对第二切刃143进行冷却以及帮助排屑。在正视图上看,第二喷射段153b延伸线与第二切刃143的交点所对应的切刃放射角大致在30

°

~50

°

范围内,该放射角部分切刃的使用频率较高,可以达到更好的冷却效果,同时利于冷却剂的扩散。其中,切刃放射角是指切刃上某一点至贯通孔13圆心的连线与旋转中心轴l之间的夹角。

56.本实施例中,第二喷射段153b也是呈直线延伸,流动损失小,且加工方便。同样地,第二喷射段153b也可以是呈平滑曲线延伸,例如圆弧、椭圆弧、复曲线等。

57.较佳地,第二喷射段153b也是与过渡段152平滑连接。关于“平滑连接”的定义可参考前文所述。如图3,在第二喷射段153b与过渡段152相接处的边界线上,任意取间隔为h

max

的两点p3、p4,过两点p3、p4处边界线的切线之间的夹角β≤16

°

。

58.仍然参阅图3,较佳地,过渡段152与入口段151也是平滑连接。同样地,在过渡段152与入口段151相接处靠近贯通孔13一侧的边界线上,任意取间隔为h

max

的两点p5、p6,过两点p5、p6处边界线的切线之间的夹角θ≤16

°

。在过渡段152与入口段151相接处背离贯通孔13一侧的边界线上,任意取间隔为h

max

的两点p7、p8,过两点p7、p8处边界线的切线之间的夹角γ≤16

°

。

59.因此,冷却剂的整个流动过程中,由入口段151进入,再经过渡段152,最后分别由第一喷射段153a向前端切刃141喷射,以及由第二喷射段153b向第二切刃143喷射,整个流动过程中的流速和压力损失相比于现有技术均可以大大降低,提高最终喷射的效果。

60.进一步地,结合图4和图5,第一喷射段153a的深度h2比过渡段152的深度h1浅,即h2<h1,由此可以提高冷却剂进入第一喷射段153a后的流速和压力,利于前端切刃141的散热和切屑排出。本实施例中,第一喷射段153a的宽度小于过渡段152的宽度。在其他一些实施例中,第一喷射段153a的宽度也可以是与过渡段152的宽度相同。

61.再结合图4和图6,第二喷射段153b的深度h3比过渡段152的深度h1浅,即h3<h1,由此可以提高冷却剂进入第二喷射段153b后的流速和压力,利于第二切刃143的散热和切屑排出。本实施例中,第二喷射段153b的宽度小于过渡段152的宽度。在其他一些实施例中,第二喷射段153b的宽度也可以是与过渡段152的宽度相同。

62.在一些实施例中,第一喷射段153a和第二喷射段153b的深度相同,宽度也可以相同,从而两喷射段153的喷射效果大致相当,并且从过渡段152分流至该两个喷射段153时,流量分配更均匀。

63.从图4至图6可见,冷却槽15的截面可以设计为多种形式,利于冷却剂通行即可,例如可为半圆形、u形、倒梯形等。且在冷却槽15的延伸方向上,依据不同位置处的宽度和深度的变化,冷却槽15的截面可以进行适应性变化。

64.参阅图2、图7和图8,在一些实施例中,冷却槽15从后端至前端沿其延伸方向上,深度逐渐变浅,其入口段151的后端入口处具有最大深度h

max

,喷射段153的出口处具有最小深度。由此,利于冷却剂逐渐增加流速和压力。同时,深度逐渐变浅,也即冷却槽15的底面平滑过渡,也降低了冷却剂的流速压力损失。

65.在图7所示的结构中,冷却槽15的底面整体位于一个平面155上,该平面155相对于第一拘束面111倾斜,与第一拘束面111之间具有夹角δ。在一些实施例中,该夹角δ较佳为0.5

°

~5

°

。

66.在图8所示的结构中,冷却槽15的底面为平滑过渡的曲面156,该结构中,也可以使得冷却槽15的深度逐渐变浅。冷却槽15的平滑过渡曲面156大致满足以下条件:在曲面156上,沿冷却槽15的中心线上取间隔为h

max

的任意两点,过这两点作一个与第一拘束面111垂直的竖直平面,在竖直平面上过这两点作中心线的切线,两条切线之间的夹角≤16

°

,最优为0

°

~5

°

。

67.再参阅图9,在一些实施例中,也可以只将冷却槽15的喷射段153设置为在远离后端的方向上深度逐渐变浅的结构,而入口段151和过渡段152的深度保持为不变。此时,冷却槽15的底面在喷射段153处为相对于第一拘束面111倾斜的平面或者是平缓的曲面,而冷却槽15的底面在入口段151和过渡段152则为平面。在该结构中,冷却剂进入喷射段153后仍然可以逐渐提高流速和压力。而在入口段151和过渡段152,如需让冷却剂提速增压,可以通过逐渐缩小入口段151和过渡段152的宽度来实现。

68.参阅图10,根据本发明的一实施方式,还提供一种切削刀具,其包括刀柄2和上文所述的切削刀片1。

69.刀柄2沿着旋转中心轴l前后延伸,包括刀柄主体21和设于刀柄主体21前端的相间隔的两刀颚22。刀柄主体21内部设有前后延伸的冷却剂通道211,冷却剂通道211与两刀颚22之间的间隔相连通。刀颚22上设有紧固孔(图中未标号)。

70.切削刀片1安装于刀柄2的两刀颚22之间,通过穿设在刀颚22和贯通孔13中的紧固螺丝3连接固定,切削刀片1的两拘束面11分别面向两刀颚22。切削刀片1的冷却槽15与刀柄

2内的冷却剂通道211相连通。

71.该切削刀具在使用时,刀柄2带动切削刀片1绕着旋转中心轴l旋转,切削刀片1的切刃14接触工件对工件进行加工。冷却剂从刀柄2的后端加入,经冷却剂通道211进入切削刀片1的冷却槽15,依次经入口段151、过渡段152和喷射段153向切刃14喷射,对切刃14进行散热及助切屑排出。冷却剂可以是液体或气体。

72.虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1