实现激光毛化头三光点或三光点以上光点的激光毛化方法与流程

1.本发明涉及轧辊表面激光毛化技术,更具体地说,涉及一种实现激光毛化头三光点或三光点以上光点的激光毛化方法。

背景技术:

2.激光毛化技术是将高能量、高重复频率的激光脉冲聚焦在轧辊表面,使轧辊表面材料被迅速加热并发生熔化或汽化,在轧辊表面形成毛化一个个毛化点,但受制于轧辊转速、激光器频率等限制,毛化加工速度非常有限。

3.为提高激光毛化效率,一种做法是增加激光毛化头个数,为保证多个毛化头在加工时毛化点能相互均匀穿插,不存在间隙或重叠,以及保持各激光毛化头的毛化效果一致,如专利cn 203245512 u中公开的一种光纤激光毛化双加工头点间距数字控制调节装置,其具有上下布置的两个激光头,通过数控系统和高精度滑台,可以对两个激光头的位置进行精确调节,保证两个激光头的毛化效果一致且毛化点穿插均匀。但这种布置方式由于两个激光头存在较大间距,在轧辊直径变化时,由于弧度的变化会引起聚焦焦点和辊面位置的出现偏差,从而影响毛化加工形貌,且由于激光头的上下间距,导致小直径的轧辊通常难以加工,此外这种装置结构较为复杂,对控制精度要求较高。又如专利cn 103240525 b和专利cn 205043344 u也分别公开了一种光纤激光毛化多加工头点间距数字控制调节装置和一种激光毛化装置,通过并列设置的多个毛化头来提高毛化加工效率,也存在着复杂的间距调节机械结构。

4.另一种提高激光毛化效率的做法是增加激光毛化头的光点个数,虽然光电焦距一致,但同样需要解决不同光点之间的相互均匀穿插问题,如专利cn 203265911 u公开了一种单头双光点辊类表面激光毛化加工装置,其具有较复杂的光路结构,通过调节光路结构中的镜片角度来调节两个光点之间的距离,从而使光点间距与毛化点间距一致,实现毛化点的均匀穿插,其主要问题是只能适应一种工艺需求,在工艺需求发送变化时又需要重新调节光学镜片角度,且调节精度要求高,操作难度较大。

5.综上所述,虽然本领域技术人员为解决激光毛化时毛化点的均匀穿插问题做了大量工作,但都明显增加了设备复杂程度,降低了设备可靠性,且每次调节后只能适应一种毛化点水平间距,而在工艺发生变化时,又需要重新进行调节,且调节精度要求高,增加了操作难度。

技术实现要素:

6.针对现有技术中存在的上述缺陷,本发明的目的是提供一种实现激光毛化头三光点或三光点以上光点的激光毛化方法,可以保证毛化点之间均匀穿插,且无需调节光点水平间距,可以实现多种不同的毛化点水平间距。

7.为实现上述目的,本发明采用如下技术方案:

8.一种实现激光毛化头三光点或三光点以上光点的激光毛化方法,包括以下步骤:

9.1)设置激光毛化头三光点或三光点以上光点在水平方向上等距分布;

10.2)根据所设定的光点水平间距值计算出可实现的毛化点水平间距列表;

11.3)使轧辊围绕自身轴线保持匀速旋转运动;

12.4)调节激光毛化头位置,使其聚焦焦点落在轧辊表面上;

13.5)根据工艺需求选择匹配的毛化点水平间距值,换算为激光毛化头运动速度,并使激光毛化头以该运动速度沿着轧辊轴线平行方向平移运动;

14.6)激光器发出激光脉冲,在轧辊表面形成毛化凹坑,毛化凹坑分布在轧辊表面上的多条双螺旋曲线路径上。

15.较佳的,所述步骤1)中,相邻光点水平间距值范围设定在0.1mm~10mm之间。

16.较佳的,所述步骤1)中,三光点或三光点以上光点由一个激光毛化头发出,或者由多个激光毛化头共同发出。

17.较佳的,所述激光毛化头三光点或三光点以上光点的水平方向为与轧辊安装水平轴线相互平行的方向。

18.较佳的,所述激光毛化头三光点或三光点以上光点的等距分布,其可以在相关设备设计、制造、安装时实现。

19.较佳的,所述激光毛化头三光点或三光点以上光点的等距分布,仅要求光点在水平方向上等距分布,而垂直方向上可不在同一水平线上。

20.较佳的,所述步骤1)中,相邻光点水平间距值范围设定在0.1mm~10mm之间,光点之间水平间距过小会限制毛化点水平间距值列表的可选范围,光点之间水平间距过大则对设备精度要求较高。

21.较佳的,所述步骤2)中,毛化点水平间距列表通过以下公式进行计算:

[0022][0023]

公式中,x

i

为可用的毛化点水平间距列表(单位:mm),n为光点数,n≥3,d为光点水平间距值(单位:mm),i为自然数。

[0024]

较佳的,所述步骤5)中,激光毛化头运动速度通过以下公式进行计算:

[0025]

v=n

·

r

·

x

[0026]

公式中,v为激光毛化头运动速度(单位:mm/min),n为光点数,r为轧辊转速(rpm),x为从毛化点水平间距列表选取的数值(单位:mm)。

[0027]

在上述的技术方案中,本发明所提供的一种实现激光毛化头三光点或三光点以上光点的激光毛化方法,还具有以下几点有益效果:

[0028]

1)无需光点间距调节装置,即可实现双光点的毛化加工时的毛化点均匀穿插,简化的设备复杂度,降低了操作难度;

[0029]

2)可在不调节光点间距的情况下实现多种不同的毛化点水平间距,满足不同的工

艺需求。

附图说明

[0030]

图1是本发明方法实施例1中所使用的激光毛化头三光点的示意图;

[0031]

图2是本发明方法实施例1中所使用的激光毛化设备的示意图;

[0032]

图3是本发明方法实施例1中三光点毛化加工时的毛化点穿插示意图;

[0033]

图4是本发明方法实施例1中三光点毛化加工的毛化点分布示意图;

[0034]

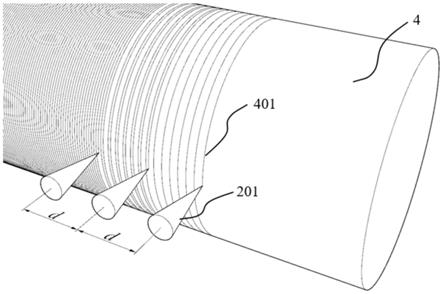

图5是本发明方法实施例2中所使用的激光毛化头四光点位置的立体图;

[0035]

图6是本发明方法实施例2中所使用的激光毛化头四光点位置的平面图。

具体实施方式

[0036]

下面结合附图和实施例进一步说明本发明的技术方案。

[0037]

实施例1

[0038]

本发明所提供的一种实现激光毛化头三光点或三光点以上光点的激光毛化方法:

[0039]

请结合图1所示,为所使用的一种可产生三光点的激光毛化头2,其设计的三光点间距为1mm等距分布,调节安装角度,使其激光束202透过聚焦镜201作用在轧辊4表面水平方向上间距d也为1mm。根据公式:

[0040][0041]

计算出一系列可用的毛化点间距列表x

i

={1mm、0.5mm、0.25mm、0.2mm、0.143mm、0.125mm、0.1mm、0.091mm、0.077mm、0.071mm、0.063mm、0.059mm、0.053mm、0.05mm

……

}。

[0042]

请结合图2所示,将轧辊4固定在数控机床1的卡爪上,使轧辊4能绕其自身轴线保持匀速旋转运动,转速r设定为150rpm,激光毛化头2安装在数控机床1的托板101上,托板101沿丝杆102可以前后移动,使激光毛化头2焦点在轧辊4表面上,根据工艺需求选择匹配的毛化点水平间距值,在本实施例1中选择0.05mm作为毛化点水平间距值,根据激光毛化头运动速度计算公式得到激光毛化头2的运动速度为3

×

150rpm

×

0.05mm=22.5mm/min。通过丝杆102驱动激光毛化头2以22.5mm/min的速度值沿着轧辊4轴线平行方向平移运动。激光器3也安装在托板101上,随托板101一起移动,其发出激光脉冲并传入到激光毛化头2。开启激光器3发出激光脉冲,激光毛化头2聚焦后的三路激光束202分别在轧辊4表面沿各自的螺旋路径进行毛化加工,三条螺旋加工路径正好错开,互相穿插。

[0043]

请结合图3所示,聚焦后的激光束202在轧辊4表面聚焦形成一系列毛化点401。毛化点401、402、403在微观上的分布如图4所示。

[0044]

实施例2

[0045]

请结合图5和图6所示,为所使用的一种可产生四光点的激光毛化头2,其设计的四光点为正方形,正方形边长为2mm,调节安装角度,使其激光束202透过聚焦镜201作用在轧辊4表面水平方向上间距d也为0.894mm。根据公式:

[0046][0047]

计算出一系列可用的毛化点间距列表x

i

={0.894mm、0.447mm、0.298mm、0.179mm、0.149mm、0.128mm、0.099mm、0.089mm、0.081mm、0.069mm、0.064mm、0.060mm、0.053mm、0.05mm

……

}。

[0048]

请结合图2所示,将轧辊4固定在数控机床1的卡爪上,使轧辊4能绕其自身轴线保持匀速旋转运动,转速r设定为120rpm,激光毛化头2安装在数控机床1的托板101上,托板101沿丝杆102可以前后移动,使激光毛化头2焦点在轧辊4表面上,根据工艺需求选择匹配的毛化点水平间距值,在本实施例2中选择0.06mm作为毛化点水平间距值,根据激光毛化头运动速度计算公式得到激光毛化头2的运动速度为4

×

120rpm

×

0.06mm=28.8mm/min。通过丝杆102驱动激光毛化头2以28.8mm/min的速度值沿着轧辊4轴线平行方向平移运动。激光器3也安装在托板101上,随托板101一起移动,其发出激光脉冲并传入到激光毛化头2。开启激光器3发出激光脉冲,激光毛化头2聚焦后的四路激光束202分别在轧辊4表面沿各自的螺旋路径进行毛化加工,四条螺旋加工路径正好错开,互相穿插。

[0049]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1