一种表面具有凹坑结构的轧辊及其制备方法与流程

1.本发明涉及轧辊表面处理技术,更具体地说,涉及一种表面具有凹坑结构的轧辊及其制备方法。

背景技术:

2.近年来,随着汽车厂对钢板涂装质量的要求不断提高,对钢板表面微观形貌的要求也越来越高,而进一步的研究发现,由于钢板表面微观形貌是随机的,其在某一局部区域可能存在较大的凹坑,而在另一区域可能又会存在较大的凸台,而当凹坑或凸台的尺寸超过一定值时,这种微观形貌的不均匀就难以被涂层覆盖,在涂装后的表现为涂层的微观不平,影响涂装质量。

3.如公开号为cn104884180b(公开日为2015年9月2日),公开了由金属材料特别是钢材制成的平板产品、该平板产品的用途、辊以及用于生产该平板产品的方法,是一种具有双i形、h形、十字形、c形或x形确定性纹理的轧辊。该技术方案虽然可以实现表面微观结构的精细化设计和加工,改善微观结构的不均匀性,但由于其轧辊表面外貌是一种具有特定规则的纹理形貌,易产生“莫尔条纹”缺陷。

4.如公开号为cn104210212b(公开日为2014年12月17日),公开了一种层压滚筒,通过随机改变激光脉冲开关时间和激光功率的方法,来获得一种随机的表面结构,其表面结构存在着较粗大的毛化凹坑,也存在着较小的毛化凹坑,表面微观结构的均匀性偏低,在涂装时易产生微观不平整。

5.综上所述,虽有部分技术人员在表面微观形貌控制上做了一定的工作,但仍然期望获得一种具有特定表面结构的轧辊及相应的制造方法,其可以有效改善轧辊表面形貌的不均匀性,同时又具有一定的无序度,避免“莫尔条纹”缺陷。

技术实现要素:

6.针对现有技术中存在的上述缺陷,本发明的目的是提供一种表面具有凹坑结构的轧辊及其制备方法,改善了表面微观形貌的不均匀性,从而改善涂装效果。

7.为实现上述目的,本发明采用如下技术方案:

8.一方面,一种表面具有凹坑结构的轧辊:

9.所述轧辊表面上设有多个凹坑;

10.所述凹坑均设置为椭圆形,各个所述凹坑的形状、大小、深度基本一致;

11.所述凹坑沿所述轧辊表面以螺旋路径分布;

12.所述轧辊圆周方向上的相邻所述凹坑之间的间距随机设定。

13.较佳的,所述凹坑的长轴与短轴比小于2。

14.另一方面,一种表面具有凹坑结构轧辊的制备方法,包括以下步骤:

15.1)将轧辊放置在数控机床的卡盘夹具上夹紧,使轧辊以恒定转速围绕自身轴线旋转;

16.2)调节数控机床上的激光聚焦头位置,使所述激光聚焦头的聚焦焦点落在轧辊表面上;

17.3)将激光聚焦头以恒定速度沿着轧辊轴线平行方向移动;

18.4)使用开启时间一致、关闭时间随机变化的数字脉冲信号控制数控机床上的激光器发出的激光脉冲,经激光聚焦头轰击在轧辊表面,形成所述的轧辊。

19.较佳的,所述步骤1)中,轧辊转速大小与期望的毛化点周圆密度相关,其数值大小一般在100~300rpm。

20.较佳的,所述步骤3)中,激光聚焦头的恒定速度大小与期望的毛化点轴线密度相关,毛化点密度越高,移动速度越慢,通常轧辊每转一圈,激光聚焦头移动范围在0.05~0.15mm。

21.较佳的,所述步骤4)中,数字脉冲信号由单板机或控制卡生成。

22.较佳的,所述步骤4)中,开启时间一致具体是指数字脉冲信号维持高电平状态下的持续时间一致,其时长设定根据目标粗糙度的需求不同,通常设定为2μs~50μs之间的某一数值。

23.较佳的,所述步骤4)中,关闭时间随机变化具体是指数字脉冲信号每个脉冲维持低电平状态下的持续时间在一定范围内随机变化,其范围下限不低于2μs,上限不高于150μs。

24.较佳的,所述激光器为可响应外部控制信号的调制激光器,当外部控制信号处于高电平状态时,激光器出光,当外部控制信号为低电平时,激光器停止出光,在脉冲信号调制下发出脉冲激光。

25.在上述的技术方案中,本发明所提供的一种表面具有凹坑结构的轧辊及其制备方法,轧辊表面微观结构为凹坑大小深度基本一致且分布随机的表面结构,改善了表面微观形貌的不均匀性,从而改善涂装效果。

附图说明

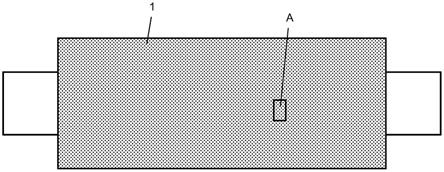

26.图1是本发明轧辊实施例1的表面微观结构示意图;

27.图2是图1中a部分的放大示意图;

28.图3是本发明方法实施例1所使用的数控机床示意图;

29.图4是本发明方法实施例1中激光脉冲与毛化凹坑之间的对应关系示意图;

30.图5是本发明轧辊实施例2的表面微观结构示意图;

31.图6是本发明轧辊实施例3的表面微观结构示意图。

具体实施方式

32.下面结合附图和实施例进一步说明本发明的技术方案。

33.实施例1

34.请结合图1至图2所示,本发明所提供的一种表面具有凹坑结构的轧辊:

35.其表面由大量散布的椭圆形毛化凹坑5构成,各个毛化凹坑5的长度约为70μm,宽度约为50μm,深度约为22μm,毛化凹坑5的长轴与短轴比为1.4,毛化凹坑5均分布在轧辊1辊面一条螺距为60μm的螺旋路径上,毛化凹坑5在轧辊1圆周方向上的间距在80~120μm之间

随机变化。

36.请结合图3至图4所示,本发明还提供了一种表面具有凹坑结构轧辊的制备方法:

37.将轧辊1装夹于数控机床4上,使轧辊1围绕其轴线保持匀速旋转运动,其中轧辊1直径为452mm,转速设定为150rpm。

38.激光聚焦头2安装在数控机床4的托板401上,其可以前后移动,调节其位置使其聚焦焦点落在轧辊1表面上。

39.使用数控机床4驱动激光聚焦头2以9mm/min的速度从轧辊1辊面一端开始向另一端匀速移动,相当于轧辊1每旋转一圈,激光聚焦头行走60μm。

40.光纤激光器3安装在数控机床4的托板401上,随托板401一起移动,其发出激光脉冲并传入到激光聚焦头2,激光器功率设定为400w,设定其为外部调制信号控制模式,如图4所示,以脉冲开启时间11μs,关闭时间在11~22μs之间随机变化的数字脉冲电平信号控制激光器的开启关闭,从而在轧辊表面形成大小深度一致,间距随机变化的毛化凹坑,最终完成如图1所示的轧辊1。

41.实施例2

42.作为本技术方案的另一优选实施方案,相比实施例1,其毛化凹坑在圆周方向和轴线方向上有一定的重叠量,如图5所示,其与实施例1在加工方法上的主要区别在于降低了激光聚焦头的平移速度和减小了脉冲关闭时间,激光聚焦头的平移速度设定为6mm/min,脉冲关闭时间设定为8~14μs。

43.实施例3:

44.作为本技术方案的另一优选实施方案,相比实施例1,其使毛化凹坑在圆周方向上毛化点的间距随机范围更大,有部分毛化点在圆周方向发生重叠,如图6所示,其相比实施例1在加工方法上的主要区别在于减小了脉冲开启时间和增大了脉冲关闭时间范围,脉冲开启时间设定为8μs,脉冲关闭时间设定为6~27μs。

45.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1