一种铅酸蓄电池极板的分片装置及方法与流程

[0001]

本发明涉及蓄电池领域极板生产领域。

背景技术:

[0002]

目前铅酸蓄电池极板分片的过程中,为了提高生产效率,通常先通过连铸连轧制造出连续极板,再将连续极板分片成铅酸电池用的最终单元极板,目前连续极板分片方式是通过一次切割形成最终单元极板,之后再将最终单元极板进行收片,然后进入下步工序;也有通过对连续极板进行两次切割进行分片的方法,如202010166681.4,该专利中通过两次切割形成最终单元极板,同样是将最终单元极板进行收片。这种将连续极板切割成最终单元极板后,再进行收板的方式,存在以下缺点:由于切割成最终单元极板的数量较多,当最终单元极板通过输送装置进行传输时,为了尽快进行下道工序,提高生产效率,通常输送装置的速度较快,这样对输送装置上的最终单元极板进行收片时就需要人工提高收片的速度或者提高机器的收片速度,如果人工收片可能会导致来不及收片,提高机器收片速度将会提高机器的使用成本,如果通过重力收片,由于累积误差,可能导致最终单元极板无法堆积收片。

技术实现要素:

[0003]

为了解决上述技术问题,本发明提供了一种极板分片方法,其特征在于,包括以下步骤:步骤1:分切连续极板,得到中间单元极板,输送所述中间单元极板,进行收片。

[0004]

进一步地,所述中间单元极板进行收片是人工收片或机器收片或重力收片,并得到层叠中间单元极板。

[0005]

进一步地,还包括步骤2:分切所述中间单元极板,得到最终单元极板。

[0006]

进一步地,所述第一分片装置沿着所述横向分切线分切所述连续极板,所述第二分片装置沿着所述纵向分切线分切所述中间单元极板。

[0007]

进一步地,所述横向分切线与所述边框重合,所述纵向分切线与所述极耳的中心线重合。

[0008]

进一步地,所述横向分切线与所述边框重合,所述纵向分切线与所述极耳的端面重合。

[0009]

本发明还保护了一种极板分片装置。

[0010]

本发明的极板分片方法或分片装置,能在保证生产效率的情况下尽可能降低收片成本,实现高效收片。

附图说明

[0011]

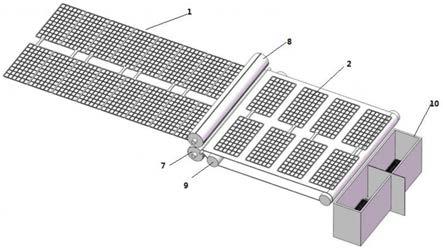

图1是本发明极板分片装置的示意图;

[0012]

图2是本发明极板分片装置显示切割和输送极板的示意图;

[0013]

图3是本发明连续极板的部分示意图;

[0014]

图4是本发明中间单元极板的示意图;

[0015]

图5是本发明最终单元极板的示意图;

[0016]

图6是本发明最终单元极板堆积的示意图;

[0017]

图7是本发明第一分片装置的示意图;

[0018]

图8是本发明的另一种连续极板的部分示意图。

具体实施方式

[0019]

下面结合具体实施例对本发明做进一步描述。

[0020]

如图1、图2及图7所示,本发明极板分片装置,包括第一分片装置4、输送装置5、收片装置10、第二分片装置6,第一分片装置4包括牵引轮7和位于所述牵引轮上方的切刀轮8,输送装置5包括驱动轮9,第二分片装置6包括切刀轮14,切刀轮包括在其表面形成有纵切刀。1切刀轮8包括在其表面形成的横切刀11,切刀轮11具有切刀轮中心轴线x,横切刀11沿着切刀轮中心轴线x的方向延伸,横切刀11沿着切刀轮中心轴线的方向延伸的尺寸s大于等于2l,l为最终单元极板沿横向分切线方向上的长度。输送装置5可以是输送带或其他合适的传输装置。

[0021]

如图3-6所示,本发明极板分片装置切割的连续极板1由最终单元极板3组成,连续极板1具有横向分切线m和纵向分切线n,横向分切线m方向上相邻的最终单元极板3通过极耳13连接,纵向分切线n方向上,相邻的最终单元极板3通过边框12连接,横向分切线m与边框12重合,纵向分切线n与极耳13的中心线重合。

[0022]

第一分片装置4沿着横向分切线m分切连续极板1,输送装置5用于传输从第一分片装置4输出的中间单元极板2,收片装置10收纳中间单元极板2,第二分片装置6沿着纵向分切线n分切中间单元极板2,并得到最终单元极板3。收片装置10收纳中间单元极板2最好中间单元极板2形成层叠中间单元极板2,,第二分片装置6沿着纵向分切线n分切层叠中间单元极板2,并得到最终单元极板3。第一分片装置4的横切刀11的数量可以根据需要选择数量如4个,第二分片装置6的纵切刀数量为1个。为收片装置10能收纳层叠中间单元极板2,输送装置5的驱动轮9的转速大于第一分片装置4的牵引轮的转速7,一系列的中间单元极板2彼此之间独立。为保证生产效率,本发明的输送装置的速度大于3m/s。

[0023]

如图1-6所示,本发明的极板分片方法,包括以下步骤:步骤1:将连续极板1输送到第一分片装置4,第一分片装置4的横切刀11沿着横向分切线m分切连续极板1,得到中间单元极板2;对中间单元极板2进行收片,通过输送装置将中间单元极板2输送到收片装置10的上方,并通过重力自由落体的方式,进行重力收片;步骤2:第二分片装置6沿着纵向分切线n分切中间单元极板2,得到最终单元极板3。收片的步骤最好得到层叠中间单元极板2,第二分片装置6分切所述层叠中间单元极板2,得到最终单元极板3。收片方式也可以是人工收片或机器收片。纵向分切线n最好与极耳13的中心线重合。

[0024]

如图8所示,本发明的另一种结构的连续极板的部分示意图,连续极板具有横向分切线12a和纵向分切线13a、13b。第一分片装置沿着横向分切线12a分切连续极板,第二分片装置沿着纵向分切线13a、13b分切中间单元极板,并得到最终单元极板。

[0025]

本发明实施列的中的连续极板为截取的实际生产过程中连续极板的部分示意图,根据需要通过边框连接的中间单元极板的数量可以根据生产需求进行自由设置。另外本发

明的极板分片装置和方法,也可以适用于其他结构的连续极板,只要保证在经过第一分片装置的切割后可以得到各自独立的中间单元极板即可,从而可以实现发明的目的。

[0026]

本发明的分片装置和方法,通过将收片步骤设置在第一次分切连续极板得到各自独立的中间单元极板之后,由于在输送装置上的中间单元极板的数量是最终单元极板数量的一半,因此可以在不降低输送装置的输送速度的情况下,甚至可以进一步提高输送装置的速度,对中间单元极板实现高效收片。此外,中间单元极板在重力收片时,由于中间单元极板为一个整体,自由落体时相对的最终单元极板作为一个整体落片,相比于得到最终单元极板后进行自由落体收片,保证了自由落体的稳定性。

[0027]

以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1