一种镁合金厚板铣边装置的制作方法

[0001]

本发明属于镁合金厚板修整装置技术领域,具体涉及的是一种镁合金厚板铣边装置。

背景技术:

[0002]

经过轧制之后的镁合金成品板材,厚度小于30mm的可以采用在线斜刃剪来剪切,而厚度大于30mm的,特别是特厚镁合金板材(比如厚度在50-150mm)甚至更厚的,边部很难处理,所以定尺剪切或者边部处理的过程直接影响成品板材的表面质量,而且对厚板整体质量也有影响,给下一道工序带来不必要的麻烦。

技术实现要素:

[0003]

本发明的目的在于克服现有技术的缺点,解决镁合金厚板定尺剪切或者边部处理效率低、表面质量差的技术问题,提供一种镁合金厚板铣边装置。

[0004]

为了解决上述问题,本发明的技术方案为:一种镁合金厚板铣边装置,它包括工作台、双动龙门驱动装置和多向铣头,其中:沿板坯长度方向布置两组工作台,每组中根据镁合金板坯的实际长度设置若干台工作台分组,两组双动龙门驱动装置分别独立架设于两组工作台分组的上方,两组双动龙门驱动装置均设置为动门,两组双动龙门驱动装置沿镁合金板坯长度方向作调速度进给运动;根据镁合金板材边缘铣削角度不同,每组双动龙门驱动装置上分别安装有多向铣头,以方便对镁合金板材不同角度进行铣削作业;所述工作台包括底盘、托辊架、夹紧装置和升降平台,所述底盘上表面的首端安装链轮传动装置,底盘上表面前后两侧平行设置导轨底板,导轨底板上沿长度方向安装线性滑轨一,底盘上表面位于两侧导轨底板内侧的四角位置处竖直向上设置辊道升降油缸,沿底盘的长度方向横跨辊道升降油缸的上方设置托辊架,两侧托辊架之间设置升降平台,升降平台的上方平行设置若干传动辊,辊道升降油缸驱动托辊架带动传动辊升起或者下降,链轮传动装置通过链条驱动传动辊转动,位于相邻传动辊之间托辊架的上方设置挡板,底盘上表面的尾端位于最后两根传动辊之间安装两个夹紧装置,两个夹紧装置沿底盘的宽度方向对称设置,两个夹紧装置之间设置固定平台支架二;沿所述底盘的长度方向平行布置若干固定平台支架一,固定平台支架一位于托辊架的内侧并且间隔设置于传动辊的下方,固定平台支架一和所述固定平台支架二的上方均设置固定平台板,若干固定平台支架一通过经向和纬向设置的日字形横梁框架固定连接,横梁框架四角位置处的下方与底盘之间设置导向柱一,横梁框架的心部与底盘之间设置固定平台升降油缸,固定平台升降油缸驱动固定平台板沿导向柱一升起或者下降;所述夹紧装置包括夹紧装置夹紧装置导向柱、传动装置、夹紧装置线性导轨、滑板、导轨座和油缸装配,导轨座设置为矩形,导轨座下表面的四角位置处与底盘之间沿竖直方向平行设置夹紧装置导向柱,导轨座下表面的心部与底盘之间沿竖直方向设置油缸装配,油

缸装配驱动导轨座升起或者下降;导轨座上表面竖直向上相对设置侧板,侧板的上方设置夹紧装置线性导轨,滑板安装于夹紧装置线性导轨上,滑板的上表面上设置有卡爪,两侧卡爪的开口相对设置;所述传动装置包括夹紧电机、丝杠一、螺母滑块一,夹紧电机设置于两侧侧板之间的导轨座上,夹紧电机的转子通过联轴器与丝杠一的一端连接,螺母滑块一安装于丝杠一上,螺母滑块一与所述滑板固定连接,夹紧电机驱动丝杠一旋转使螺母滑块一带动滑板沿直线方向运动;所述双动龙门驱动装置包括行走滚轮装置、导辊装置、行走传动装置、龙门架、动力头底板、动力头传动变频调速装置、压下夹紧装置和龙门滑枕,所述动力头底板包括左动力头底板和右动力头底板,所述龙门滑枕包括左龙门滑枕和右龙门滑枕;所述龙门架横跨设置于工作台的上方,龙门架包括横梁以及设置于横梁两侧的左立柱和右立柱,所述横梁的左端安装左动力头底板,横梁的右端安装右动力头底板,左动力头底板和右动力头底板上均设置有线性滑轨二,传动装置底板分别安装于左动力头底板和右动力头底板上,动力头传动变频调速装置设置于对应的传动装置底板上,所述动力头传动变频调速装置包括动力头传动电机、动力头传动丝杠和动力头传动螺母滑块,动力头传动电机固定安装于传动装置底板上,动力头传动电机的转子与动力头传动丝杠的一端固定连接,动力头传动丝杠上安装有动力头传动螺母滑块;所述压下夹紧装置安装于对应的动力头底板上,压下夹紧装置包括压紧油缸、油缸底座、压下装置底板、叉头、压头架和滚轮,所述压下装置底板与所述动力头传动螺母滑块固定连接,所述压下装置底板上设置有与所述线性滑轨二相配合的滑槽,动力头传动变频调速装置驱动压下装置底板沿线性滑轨二作直线往复式滑动;所述油缸底座安装于压下装置底板上,轴孔沿竖直方向贯穿油缸底座,轴孔的下端安装压盖,连接轴安装于轴孔中,连接轴的下部贯穿压盖延伸至油缸底座的外部,油缸竖直向下安装于油缸底座的上方,压紧油缸的活塞杆与连接轴的上端固定连接,连接轴的下端与叉头固定连接,压头架设置为倒置的y字形,压头架的上端铰接于叉头上,压头架下方的两个自由端分别安装滚轮,压紧油缸依次通过连接轴、叉头、压头架驱动滚轮压紧板坯;所述左龙门滑枕固定安装于左立柱的下方,右龙门滑枕固定安装于右立柱的下方,左龙门滑枕和右龙门滑枕平行设置于对应的导轨底板的上方;所述左龙门滑枕和右龙门滑枕的上方分别设置液压站,所述行走传动装置安装于左龙门滑枕的前端面上,左龙门滑枕首尾两端外侧壁的下方均设置有行走滚轮装置,左龙门滑枕首尾两端内侧壁的下方设置有导辊装置,行走传动装置和导辊装置与线性滑轨一相配合;所述右龙门滑枕的前端面上亦安装有行走传动装置,右龙门滑枕下表面上设置有与线性滑轨一相配合的滑槽,行走滚轮装置和行走传动装置驱动龙门滑枕带动双动龙门驱动装置沿线性滑轨一直线往复滑动;所述多向铣头包括动力头和铣刀,所述动力头包括左动力头和右动力头,左动力头固定安装在左动力头底板上,右动力头固定安装在右动力头底板上;所述左动力头和右动力头均包括刀具主电机和齿轮箱,刀具主电机的转子与齿轮箱的动力输入轴连接,齿轮箱的动力输出轴上安装铣刀,铣刀与板坯的侧壁接触。

[0005]

进一步地,所述链轮传动装置包括链轮驱动电机和链轮,链轮驱动电机驱动链轮转动。

[0006]

进一步地,所述轴孔内的连接轴上套装导向套。

[0007]

进一步地,所述压盖包括两个相对设置的半环形压圈,压圈的内圆面上设置有导块,两侧导块沿压盖的直径方向布置,连接轴的外圆面上设置有与导块相配合的导槽。

[0008]

进一步地,当对厚板坯进行裁切时,所述动力输出轴上安装的铣刀替换为裁切刀片。

[0009]

进一步地,所述行走滚轮装置包括滚轮驱动电机、行走滚轮轴、行走滚轮、圆柱滚子轴承和轴承座,轴承座相对设置于左龙门滑枕的下方,行走滚轮安装于行走滚轮轴上,圆柱滚子轴承分别安装于行走滚轮轴的两端,圆柱滚子轴承安装于对应的轴承座中,滚轮驱动电机的转子通过联轴器与行走滚轮轴连接,滚轮驱动电机通过行走滚轮轴驱动行走滚轮滚动从而带动双动龙门驱动装置沿直线方向往复运动。

[0010]

进一步地,所述导辊装置包括导辊支架和导向辊,导辊支架沿竖直方向安装于左龙门滑枕的内侧壁上,导向辊安装于导辊支架的下端,导向辊与线性滑轨一相配合。

[0011]

进一步地,所述线性滑轨一的内壁上设置有齿条,行走传动装置包括电机座、行走驱动电机和齿轮,电机底座安装于左龙门滑枕的前端面上,行走驱动电机竖直向下安装于电机座上,行走驱动电机的转子上安装齿轮,齿轮与齿条相配合。

[0012]

进一步地,所述托辊架与底盘之间设置有导向柱一。

[0013]

与现有技术相比本发明的有益效果为:本发明采用焊接结构件床身,工件装夹全液压控制,自动定心,自动对中。工作台可以实现自动升降定心,手动升降等功能。多向铣头为专门为镁合金加工而设计的水冷多向铣头。双动门设计,两动门可以同时工作,互不干扰。可加工镁合金板边部,端部。更换切割刀片之后,可以对镁合金板材进行裁切等。经过本发明提供的镁合金厚板铣边装置加工处理后的镁合金中厚板材,四周边部光洁、平整、尺寸精度好,达到了国外同类产品的最好水平。

附图说明

[0014]

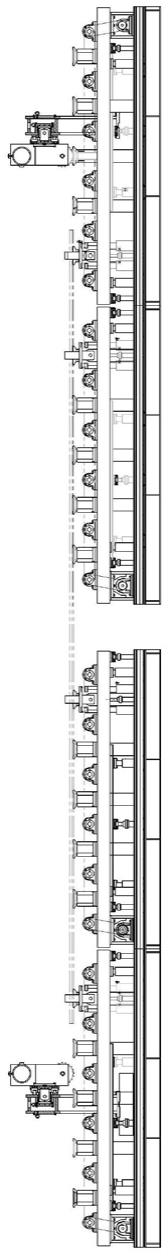

图1为本发明整体主视结构示意图;图2为本发明整体右视结构示意图;图3为工作台主视结构示意图;图4为工作台俯视结构示意图;图5为图3中a-a方向结构示意图;图6为图3中b-b方向结构示意图;图7为图6中托架辊处于升起状态时结构示意图;图8为固定平台支架一主视结构示意图;图9为固定平台支架一左视结构示意图;图10为固定平台支架二主视结构示意图;图11为导向柱一主视结构示意图;图12为辊道升降油缸主视结构示意图;图13为夹紧装置主视剖视结构示意图;图14为夹紧装置俯视结构示意图;图15为夹紧装置左视局部剖视结构示意图;图16为传动装置主视剖视结构示意图;

图17为传动装置左视结构示意图;图18为压下夹紧装置主视结构示意图;图19为图18中c-c面剖视结构示意图;图20为图19中d-d面剖视结构示意图;图21为压下夹紧装置左视局部剖视结构示意图;图22为双动龙门驱动装置主视结构示意图;图23为图22中e-e面剖视结构示意图;图24为双动龙门驱动装置俯视结构示意图;图25为双动龙门驱动装置右视结构示意图;图26为右龙门滑枕位置处局部放大结构示意图;图27为龙门架主视结构示意图;图28为动力头与铣刀装配结构示意图;图29为行走滚轮装置剖视结构示意图;图30为导辊装置侧视结构示意图;图31为行走传动装置主视结构示意图;图32为动力头传动变频调速装置主视结构示意图;图33为底盘、导轨底板、线性滑轨一装配结构示意图。

具体实施方式

[0015]

下面结合附图和实施例对本发明作进一步的详细描述。

[0016]

如图1至图33所示的一种镁合金厚板铣边装置,它包括工作台1、双动龙门驱动装置2和多向铣头3,其中:沿板坯长度方向布置两组工作台1,每组中根据镁合金板坯的实际长度设置若干台工作台分组,两组双动龙门驱动装置2分别独立架设于两组工作台分组的上方,两组双动龙门驱动装置2均设置为动门,两组双动龙门驱动装置2沿镁合金板坯长度方向作调速度进给运动;根据镁合金板材边缘铣削角度不同,每组双动龙门驱动装置2上分别安装有多向铣头3;所述工作台1包括底盘11、托辊架15、夹紧装置110和升降平台113,所述底盘11上表面的首端安装链轮传动装置14,底盘11上表面前后两侧平行设置导轨底板12,导轨底板12上沿长度方向安装线性滑轨一13,底盘11上表面位于两侧导轨底板12内侧的四角位置处竖直向上设置辊道升降油缸112,沿底盘11的长度方向横跨辊道升降油缸112的上方设置托辊架15,两侧托辊架15之间设置升降平台113,升降平台113的上方平行设置若干传动辊16,辊道升降油缸112驱动托辊架15带动传动辊16升起或者下降,链轮传动装置14通过链条18驱动传动辊16转动,位于相邻传动辊16之间托辊架15的上方设置挡板17,底盘11上表面的尾端位于最后两根传动辊16之间安装两个夹紧装置110,两个夹紧装置110沿底盘11的宽度方向对称设置,两个夹紧装置110之间设置固定平台支架二114;沿所述底盘11的长度方向平行布置若干固定平台支架一19,固定平台支架一19位于托辊架15的内侧并且间隔设置于传动辊16的下方,固定平台支架一19和所述固定平台支架二114的上方均设置固定平台板115,若干固定平台支架一19通过经向和纬向设置的日字形横梁框架固定连接,横梁框架四角位置处的下方与底盘11之间设置导向柱一111,横梁框架的

心部与底盘11之间设置固定平台升降油缸116,固定平台升降油缸116驱动固定平台板115沿导向柱一111升起或者下降;所述夹紧装置110包括夹紧装置夹紧装置导向柱1101、传动装置1102、夹紧装置线性导轨1103、滑板1104、导轨座1105和油缸装配1106,导轨座1105设置为矩形,导轨座1105下表面的四角位置处与底盘11之间沿竖直方向平行设置夹紧装置导向柱1101,导轨座1105下表面的心部与底盘11之间沿竖直方向设置油缸装配1106,油缸装配1106驱动导轨座1105升起或者下降;导轨座1105上表面竖直向上相对设置侧板1107,侧板1107的上方设置夹紧装置线性导轨1103,滑板1104安装于夹紧装置线性导轨1103上,滑板1104的上表面上设置有卡爪,两侧卡爪的开口相对设置;所述传动装置1102包括夹紧电机11021、丝杠一11022、螺母滑块一11023,夹紧电机11021设置于两侧侧板1107之间的导轨座1105上,夹紧电机11021的转子通过联轴器与丝杠一11022的一端连接,螺母滑块一11023安装于丝杠一11022上,螺母滑块一11023与所述滑板1104固定连接,夹紧电机11021驱动丝杠一11022旋转使螺母滑块一11023带动滑板1104沿直线方向运动;所述双动龙门驱动装置2包括行走滚轮装置21、导辊装置22、行走传动装置23、龙门架、动力头底板、动力头传动变频调速装置27、压下夹紧装置28和龙门滑枕,所述动力头底板包括左动力头底板26和右动力头底板211,所述龙门滑枕包括左龙门滑枕218和右龙门滑枕213;所述龙门架横跨设置于工作台的上方,龙门架包括横梁210以及设置于横梁210两侧的左立柱24和右立柱214,所述横梁210的左端安装左动力头底板26,横梁210的右端安装右动力头底板211,左动力头底板26和右动力头底板211上均设置有线性滑轨二216,传动装置底板217分别安装于左动力头底板26和右动力头底板211上,动力头传动变频调速装置27设置于对应的传动装置底板217上,所述动力头传动变频调速装置27包括动力头传动电机271、动力头传动丝杠272和动力头传动螺母滑块273,动力头传动电机271固定安装于传动装置底板217上,动力头传动电机271的转子与动力头传动丝杠22的一端固定连接,动力头传动丝杠272上安装有动力头传动螺母滑块273;所述压下夹紧装置28安装于对应的动力头底板上,压下夹紧装28置包括压紧油缸281、油缸底座282、压下装置底板283、叉头284、压头架285和滚轮286,所述压下装置底板283与所述动力头传动螺母滑块273固定连接,所述压下装置底板283上设置有与所述线性滑轨二216相配合的滑槽,动力头传动变频调速装置27驱动压下装置底板283沿线性滑轨二216作直线往复式滑动;所述油缸底座282安装于压下装置底板283上,轴孔沿竖直方向贯穿油缸底座282,轴孔的下端安装压盖289,连接轴287安装于轴孔中,连接轴287的下部贯穿压盖289延伸至油缸底座282的外部,油缸3竖直向下安装于油缸底座282的上方,压紧油缸281的活塞杆与连接轴287的上端固定连接,连接轴287的下端与叉头284固定连接,压头架285设置为倒置的y字形,压头架285的上端铰接于叉头284上,压头架285下方的两个自由端分别安装滚轮286,压紧油缸281依次通过连接轴287、叉头284、压头架285驱动滚轮286压紧板坯;所述左龙门滑枕218固定安装于左立柱24的下方,右龙门滑枕213固定安装于右立柱214的下方,左龙门滑枕218和右龙门滑枕213平行设置于对应的导轨底板12的上方;所述左龙门滑枕218和右龙门滑枕213的上方分别设置液压站219,所述行走传动装置23安装于左

龙门滑枕218的前端面上,左龙门滑枕218首尾两端外侧壁的下方均设置有行走滚轮装置211,左龙门滑枕218首尾两端内侧壁的下方设置有导辊装置22,行走传动装置23和导辊装置22与线性滑轨一13相配合;所述右龙门滑枕213的前端面上亦安装有行走传动装置23,右龙门滑枕213下表面上设置有与线性滑轨一13相配合的滑槽,行走滚轮装置211和行走传动装置23驱动龙门滑枕带动双动龙门驱动装置沿线性滑轨一13直线往复滑动;所述多向铣头包括动力头和铣刀29,所述动力头包括左动力头220和右动力头212,左动力头220固定安装在左动力头底板26上,右动力头212固定安装在右动力头底板211上;所述左动力头220和右动力头212均包括刀具主电机和齿轮箱,刀具主电机的转子与齿轮箱的动力输入轴连接,齿轮箱的动力输出轴上安装铣刀29,铣刀29与板坯的侧壁接触。

[0017]

进一步地,所述链轮传动装置4包括链轮驱动电机和链轮,链轮驱动电机驱动链轮转动。

[0018]

进一步地,所述轴孔内的连接轴287上套装导向套288。

[0019]

进一步地,所述压盖289包括两个相对设置的半环形压圈,压圈的内圆面上设置有导块,两侧导块沿压盖289的直径方向布置,连接轴287的外圆面上设置有与导块相配合的导槽。

[0020]

进一步地,当对厚板坯进行裁切时,所述动力输出轴上安装的铣刀29替换为裁切刀片。

[0021]

进一步地,所述行走滚轮装置1包括滚轮驱动电机、行走滚轮轴、行走滚轮35、圆柱滚子轴承和轴承座,轴承座相对设置于左龙门滑枕的下方,行走滚轮35安装于行走滚轮轴上,圆柱滚子轴承分别安装于行走滚轮轴的两端,圆柱滚子轴承安装于对应的轴承座中,滚轮驱动电机的转子通过联轴器与行走滚轮轴连接,滚轮驱动电机通过行走滚轮轴驱动行走滚轮35滚动从而带动双动龙门驱动装置沿直线方向往复运动。

[0022]

进一步地,所述导辊装置2包括导辊支架和导向辊,导辊支架沿竖直方向安装于左龙门滑枕218的内侧壁上,导向辊安装于导辊支架的下端,导向辊与线性滑轨一13相配合。

[0023]

进一步地,所述线性滑轨一13的内壁上设置有齿条,行走传动装置3包括电机座、行走驱动电机和齿轮,电机底座安装于左龙门滑枕218的前端面上,行走驱动电机竖直向下安装于电机座上,行走驱动电机的转子上安装齿轮,齿轮与齿条相配合。

[0024]

进一步地,所述托辊架15与底盘11之间设置有导向柱一111。

[0025]

本发明的使用过程如下:1)、将需要处理的镁合金中厚板用车间行车吊至本装置的指定位置处,调整好高度尺寸之后,启动液压压下夹紧装置夹紧工件。为了提高工作效率,本装置采取了两种措施:第一,该设备有效工作长度12m,可以同时装夹两件工件;第二,采用了双洞门设计,提高功效一倍;2)、工件装夹之后即可启动进行正常铣削作业,水质冷却液有自动回收,过滤,自动循环使用功能;3)、镁合金切削下来的碎屑很容易自燃,该设备可以配套设计切屑收集装置,然后将收集的切削压块打包。

[0026]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵

盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1