垂直气电焊接工装及焊接方法与流程

[0001]

本发明涉及一种高新船舶制造技术领域的焊接工装及使用方法,尤其涉及一种用于固定垂直气电自动焊接试板的工装及使用方法。

背景技术:

[0002]

目前正在开发的一种先进焊接工艺为垂直气电自动焊接,其主要特点是可以用自动焊接小车进行垂直自动焊,并且将厚度为50mm的钢板一次焊接成型,与以往的人工半自动co2气体保护焊相比,能够将焊接效率提高8-10倍,为了验证焊接工艺的可行性,需对焊接工艺的试验。

[0003]

由于垂直气电焊的焊接试板较厚,通常在50mm以上,而且采用单坡口焊接,因此焊接应力非常大,焊接变形也大。以往较薄的板进行焊接试验时,仅需在反面加装临时加强板进行固定即可,但垂直气电焊的板很厚,现有的方法无法固定。

[0004]

为满足垂直气电焊接试验的要求,解决现有技术中存在的问题和限制,本发明提出一种垂直气电焊接工装及其使用方法。

技术实现要素:

[0005]

本发明的目的在于提供一种用于固定垂直气电焊接试板的工装及使用方法,能够在进行焊接试验时防止试板焊接变形。本发明为垂直气电焊接试验提供了适用和有效的工装,解决了大能量焊接试板无法控制的难题,可以提高生产效率,具有技术优势和推广价值。

[0006]

为了达到上述目的,本发明的技术方案如下:本发明提供一种用于固定垂直气电焊接试板的工装,包含两个组合立柱;底板;至少四个l形限位板;多个楔形块;其中,

[0007]

每个所述组合立柱固定安装在底板上,包含:立柱板;槽钢,焊接固定在立柱板的背面;

[0008]

各个所述的l形限位板分别对称焊接固定在两个槽钢的背面,以在两个组合立柱的槽钢背面形成槽型结构,用于垂直放置待焊接的焊接试板,并采用多个楔形块固定焊接试板的位置。

[0009]

所述底板包含:水平钢板,两个所述槽钢的底部均焊接固定在水平钢板的上表面;三块垂直加强板,均匀分布的竖直焊接固定在水平钢板下方。

[0010]

进一步,所述垂直气电焊接工装还包含至少三块三角板,每个所述三角板均设置在水平钢板上表面,每个所述三角板的一直角边与水平钢板焊接固定,另一直角边与槽钢或立柱板焊接固定,在焊接过程中支撑固定立柱板。

[0011]

两个所述组合立柱的两块立柱板中间设置有宽度约200mm的间隙。

[0012]

多个所述楔形块间隔插入槽钢与焊接试板的间隙处并敲紧,防止焊接试板左右移动;多个所述楔形块间隔插入l形限位板与焊接试板的间隙处并敲紧,防止焊接试板前后移动。

[0013]

进一步,所述垂直气电焊接工装还包含两个吊环,分别焊接固定在两个立柱板顶部,用于垂直气电焊接工装的吊装。

[0014]

本发明还提供一种垂直气电焊接工装的使用方法,采用上述的垂直气电焊接工装实现,包含以下步骤:

[0015]

s1、将组装好的焊接试板从工装上方吊装插入l形限位板与槽钢背面形成的槽型结构,保持焊接试板的垂直状态;

[0016]

s2、在槽钢与焊接试板的间隙处用楔形块插入并敲紧,用于防止焊接试板左右移动;

[0017]

s3、在l形限位板与焊接试板之间的间隙处也用楔形块插入敲紧,用于防止焊接试板前后移动;

[0018]

s4、在立柱板正面进行加热、安装焊接设备,并进行焊接使用。

[0019]

与现有技术相比,本发明提供的一种用于固定垂直气电焊接试板的工装及焊接方法,相对于现有技术中的其他焊接工装,具有以下显著的优点:

[0020]

1、采取了合理的结构形式,两根立柱板中间间隙较小,而焊接试板宽度较大,在固定后对试板有多点固定限制且产生的力矩较大,因此可以防止焊接时试板自由变形,为垂直气电焊接试验提供适用和有效的工装。

[0021]

2、便于垂直气电焊接工艺的研发,提高生产效率。

附图说明

[0022]

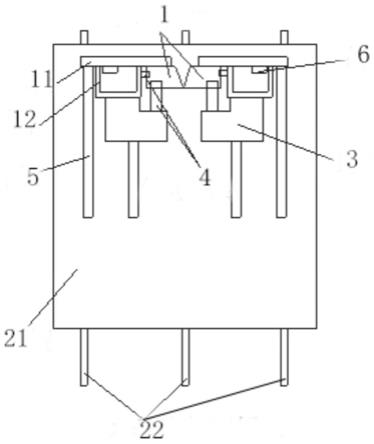

图1为本发明中的垂直气电焊接工装的正面结构示意图;

[0023]

图2为本发明中的垂直气电焊接工装的反面结构示意图;

[0024]

图3为本发明中的垂直气电焊接工装的结构的俯视图;

[0025]

图4为本发明中的垂直气电焊接工装的结构的侧视图;

[0026]

图5为本发明中的垂直气电焊接工装的使用方法的俯视示意图;

[0027]

图6为本发明中的垂直气电焊接工装的使用方法的侧视示意图。

具体实施方式

[0028]

以下结合附图,通过实施例对本发明的技术内容、构造特征、所达成的目的及功效作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0029]

如图1、图2所示,为本发明提供的用于固定垂直气电焊接试板的工装,包含两个组合立柱;底板2;至少四个l形限位板3;多个楔形块4;至少三块三角板5;两个吊环6。

[0030]

两个所述的组合立柱用于支撑焊接试板1,使焊接试板1处于垂直状态。每个所述的组合立柱包含:立柱板11;槽钢12,焊接固定在立柱板11的背面。所述的两个组合立柱的两块立柱板11中间留有宽度约200mm的间隔。

[0031]

所述焊接试板宽度一般为400mm。

[0032]

两个所述的吊环6分别焊接固定在各个立柱板11的上方,用于整个工装的吊装。

[0033]

所述的底板2包含:水平钢板21;三块垂直加强板22,竖直焊接固定在水平钢板下方。其中,所述的水平钢板21的上表面与槽钢12底面焊接固定,该水平钢板21用于支撑组合

立柱,所述的三块垂直加强板22起到加强作用,并用于提升水平钢板21的高度以便于铲车运输该工装。

[0034]

优选的,选用20号规格的槽钢,使工装具有较大的强度,防止焊接过程中立柱板倾倒或变形

[0035]

在本发明的优选实施例中,所述水平钢板采用厚度为30mm至40mm的厚钢板,采用较厚的板一方面可以有足够的强度来控制变形,另一方面是降低整体的重心,防止工装倾覆。

[0036]

六个所述的l形限位板3均采用钢板切割制作,分别对称焊接固定在两个槽钢12背面的上、中、下部,从而在两个组合立柱的背面形成一个槽型结构31,使用工装进行焊接时,焊接试板1从上方吊装插入该槽型结构31内,可保持焊接试板1的垂直状态。

[0037]

在本发明的其他优选实施例中,当焊接试板1的高度较高时,需要采用同样具有较高高度的立柱板11,因此可采用更多数量的l形限位板3分别对称焊接固定在两个槽钢12的背面,从而形成槽型结构31。

[0038]

当然,在本发明中,至少还是需要采用四个l形限位板3,分别对称焊接固定在两个槽钢12背面的上部和下部,从而构成槽型结构31。

[0039]

三块所述的三角板5间隔设置在水平钢板21的上方,每个三角板5的一直角边与水平钢板21的上表面焊接固定,另一直角边与槽钢12或立柱板11焊接固定,其中,三角板5做支撑固定作用,使其具有较大的强度,防止焊接过程中立柱板倾倒或变形。

[0040]

如图3所示,在本发明的优选实施例中,采用四块三角板5,均匀间隔设置在水平钢板21的上方;其中,如图4所示,中间两块所述三角板5的一直角边与水平钢板21焊接固定,另一直角边与槽钢12焊接固定,两侧的另外两块三角板5的一直角边与水平钢板21焊接固定,另一直角边与立柱板11焊接固定。

[0041]

特别的,当所述三角板5的一直角边与水平钢板21焊接固定,另一直角边与槽钢12焊接固定时,会对槽钢12下部焊接的两个l形限位板3造成影响,此时,槽钢12下部的l形限位板3需穿过三角板5后、与槽钢12共同构成槽型结构31。

[0042]

多个所述楔形块4间隔插入槽钢12与焊接试板1之间的间隙处并敲紧,多个所述楔形块4还间隔插入l形限位板3与焊接试板1之间的间隙处并敲紧,用于将焊接试板1固定设置在槽型结构31内。

[0043]

如图5、图6所示,为本发明提供的用于固定垂直气电焊接试板的工装的使用方法。

[0044]

使用该工装时,将组装好的垂直气电焊接试板从工装上方吊装插入l形限位板3与槽钢12背面形成的槽型结构31内,在焊接试板1与槽钢12的间隙处插入楔形块4并敲紧,用于防止焊接试板1左右移动;并在l形限位板3与焊接试板1之间的间隙也用楔形块4插入敲紧,用于防止焊接试板前后移动。

[0045]

进一步,在完成焊接试板的安装厚,在立柱板11正面进行加热、安装焊接设备,并进行焊接使用。

[0046]

由于工装采用了较厚的钢板和较大规格的加强材料,而且采取了合理的结构形式,两根立柱中间间隙较小,而焊接试板宽度较大,一方面便于安装加热板和焊接设备,另一方面,在固定试板后对试板有多点固定限制且产生的力矩较大,因此可以防止焊接时试板自由变形。

[0047]

船厂使用这一工装,研发了多项垂直气电焊接工艺,为开发焊接新技术、提高造船生产效率做出了重要贡献。

[0048]

综上所述,本发明为垂直气电焊接试验提供了适用和有效的工装,解决了大能量焊接试板无法控制的难题,可以提高生产效率,具有技术优势和推广价值。

[0049]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1