一种高速磁悬浮风机后盖散热壳及其制备方法与流程

[0001]

本发明涉及磁悬浮风机散热技术领域,具体是涉及一种高速磁悬浮风机后盖散热壳及其制备方法。

背景技术:

[0002]

磁悬浮鼓风机是一种高科技绿色节能环保的输气产品,其采用磁悬浮轴承、三元流叶轮、高速永磁同步电机、高效变频器调速、智能化监测控制等核心技术,启动时先悬浮后旋转,无摩擦,三元流叶轮与转子直联,传动零损失;

[0003]

磁悬浮鼓风机驱动装置为磁悬浮永磁同步电机,电机转速高,绕组发热量大,常规后盖散热方式为在尾部安装与转轴连接的冷却风扇进行散热,由于空气的热阻较大,相对于水冷散热,风冷散热效率较低;再加上冷却风扇的设置进一步增加了磁悬浮风机的负荷,会增加部分产热量,最终导致这种后端散热的方式散热效果并不理想;且现有的后盖散热结构导热性能较差,不能辅助磁悬浮鼓风机侧面壳体进行散热,导致磁悬浮风机不能及时散热降温。

技术实现要素:

[0004]

本发明解决的技术问题是:本发明提供的高速磁悬浮风机后盖散热壳采用水冷结构主导散热,具备良好的导热、散热性,且能辅助风机侧面壳体对定子部位进行散热;本发明方法提供了具有良好导热性的导热件、改性导热硅脂的制备工艺。

[0005]

本发明的技术方案是:一种高速磁悬浮风机后盖散热壳,包括散热壳本体,设置在所述散热壳本体侧面的第一散热组件,以及镶嵌设置在散热壳本体端部外壁的第二散热组件;

[0006]

所述散热壳本体包括一端能够安装在高速磁悬浮风机壳体上的侧位壳体,以及设置在所述侧位壳体另一端的后盖;侧位壳体上设置有能够与高速磁悬浮风机壳体连接的法兰盘;

[0007]

所述第一散热组件包括多个垂直贯穿设置在所述侧位壳体上的第一环形散热片,设置在所述第一环形散热片上用于导热的导热连接组件,以及安装在侧位壳体上能够与连接杆连接的导热管;所述多个第一环形散热片均匀间隔安装在侧位壳体上;

[0008]

所述导热连接组件包括多个呈圆周均匀且垂直贯穿设置在第一环形散热片上的导热连接杆,以及镶嵌设置在后盖内部的导热片;所述导热连接杆位于侧位壳体内;所述导热管与导热连接杆一端连接,所述导热片与导热连接杆另一端连接;

[0009]

所述第二散热组件包括设置在所述后盖上的框架,多组均匀排列设置在所述框架内的圆形铝制散热管道,安装在所述圆形铝制散热管道内部的冷却管,设置在侧位壳体上连通所述冷却管、导热管的循环管路;所述圆形铝制散热管道上有间隔排列设置的第二环形散热片;所述圆形铝制散热管内部设有能与冷却管外径配合的固定圆槽;所述冷却管、导热管、循环管路内装有导热液体。

[0010]

进一步地,所述后盖上包括圆形盖体,设置在所述圆形盖体上的第三环形散热片,设置圆形盖体上位于所述第三环形散热片内的条形散热片;环形散热片能够有效增大散热面积,加快热量流失,保证冷却速度。

[0011]

进一步地,所述导热管为铜制螺旋管,所述铜制螺旋管内部表层均设有高导热材料;所述高导热材料为石墨烯;石墨烯能够有效提高导热管的导热性能;螺旋水管能够增大对磁悬浮风机的接触面积,有效提高散热效率。

[0012]

进一步地,所述固定圆槽与冷却管接触面上设有导热硅脂层;通过导热硅脂能够有效降低热阻,有效提高散热效率。

[0013]

进一步地,所述导热连接杆采用石墨烯铜复合材料制成;石墨烯铜复合材料具备优良的导热性能,能够有效降低磁悬浮风机后端盖处的环境温度。

[0014]

进一步地,所述导热液体为丙二醇水溶液;丙二醇水溶液是良好的传热介质,能够有效保证水冷散热的散热效果。

[0015]

一种高速磁悬浮风机后盖散热壳的制备方法,包括以下步骤:

[0016]

步骤一:导热连接杆的制备

[0017]

按照质量百分比准备1%~4%的腐殖酸、2%~5%的石墨烯、3%~6%的陶瓷粉、余量的铜粉,备用;

[0018]

先将腐殖酸与石墨烯混合,搅拌均匀,干燥,得到混合物a;将陶瓷粉、铜粉进行混合并进行加热脱脂处理,得到混合物b;再将混合物a、混合物b依次放置在烧结炉内,搅拌均匀后进行烧结处理,挤压成型,自然冷却,然后在机械加工得到导热连接杆;

[0019]

步骤二:导热硅脂的制备

[0020]

按照质量百分数准备8~13%的十二烷基硫酸钠、9~14%的氧化石墨烯、18~23%的硅油、19~24%的纳米氮化硅镁、余量的纳米碳化硅,备用;

[0021]

先将硅油在50~70℃下预热8~12min后升温至80~85℃;然后依次加入纳米碳化硅、纳米氮化硅镁、氧化石墨烯、十二烷基硫酸钠,搅拌均匀,加热至90~95℃后保温15~20min,自然冷却后得到导热硅脂;

[0022]

步骤三:机加工

[0023]

机加工分别制造侧位壳体、法兰盘、后盖,第一环形散热片、圆形铝制散热管道、第二环形散热片;

[0024]

步骤四:总装配

[0025]

在圆形铝制散热管道的固定圆槽表层涂抹导热硅脂,安装冷却管;然后对第一环形散热片安装在侧位壳体上,再安装导热连接杆,最后将法兰盘、导热管等所有零件进行总装配;最后连通循环管,装入导热液体。

[0026]

本发明的有益效果是:本发明提供的高速磁悬浮风机后盖散热壳采用水冷结构主导散热,具备良好的导热、散热性,且能辅助风机侧面壳体对定子部位进行散热;通过第一环形散热片的设置能够大大增加第一散热组件的散热面,通过热传导性优良的导热连接杆,能够有效提高散热盖侧面的散热效率;通过第二散热组件的设置能够利用导热液体蒸发自循环,结合铜制螺旋管能够有效吸收热量,在经过导热件组件传至第二散热组件,大大提高了后端盖的散热效率;本发明方法提供了具有良好导热性的导热件、改性导热硅脂的制备工艺。

附图说明

[0027]

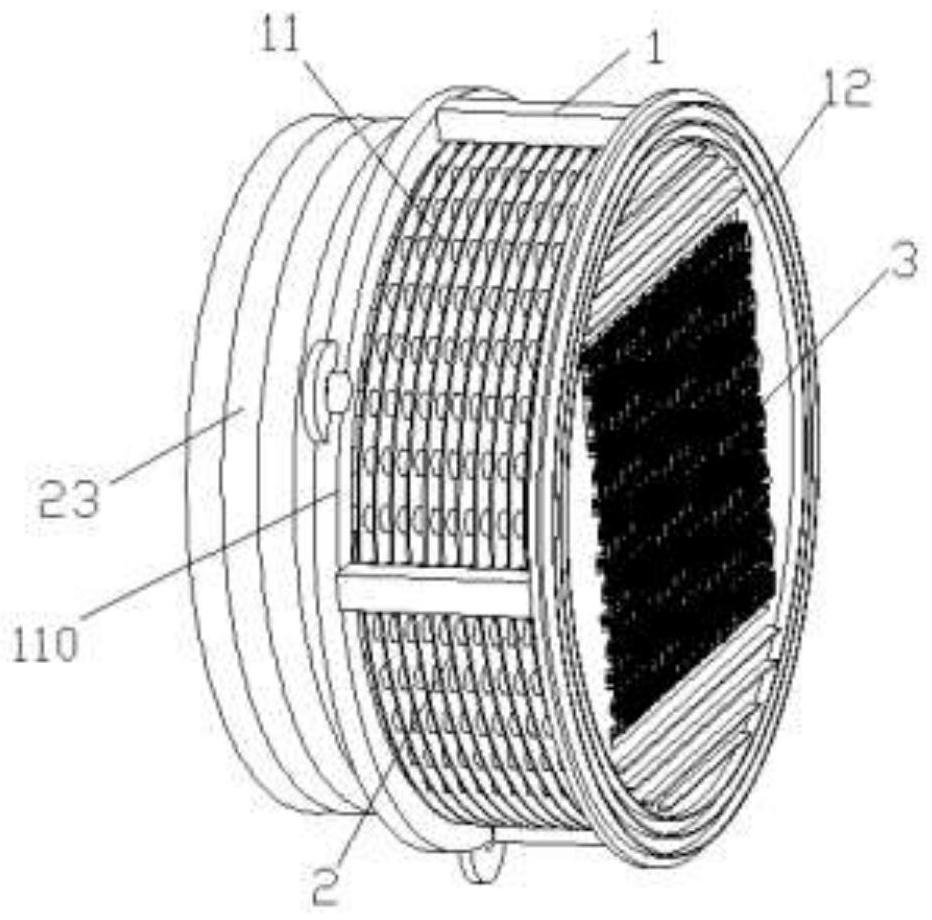

图1是本发明实施例1的结构示意图;

[0028]

图2是本发明实施例1第一散热组件的结构示意图;

[0029]

图3是本发明实施例1第一散热组件的结构示意图;

[0030]

图4是本发明实施例1第二散热组件的结构示意图;

[0031]

图5是本发明实施例1后盖的结构示意图;

[0032]

其中,1-散热壳本体、11-壳体、110-法兰盘、12-后盖、121-圆形盖体、122-第三环形散热片、2-第一散热组件、21-第一环形散热片、22-导热连接组件、221-导热连接杆、222-导热片、23-导热管、3-第二散热组件、31-圆形铝制散热管、311-第二环形散热片、32-冷却管。

具体实施方式

[0033]

实施例1:如图1所示的一种高速磁悬浮风机后盖散热壳,包括散热壳本体1,设置在散热壳本体1侧面的第一散热组件2,以及镶嵌设置在散热壳本体1端部外壁的第二散热组件3;

[0034]

如图1所示,散热壳本体1包括一端能够安装在高速磁悬浮风机壳体上的侧位壳体11,以及设置在侧位壳体11另一端的后盖12;侧位壳体11上设置有能够与高速磁悬浮风机壳体连接的法兰盘110;

[0035]

如图1、2、3所示,第一散热组件2包括15个垂直贯穿设置在侧位壳体11上的第一环形散热片21,设置在第一环形散热片21上用于导热的导热连接组件22,以及安装在侧位壳体11上能够与连接杆22连接的导热管23;15个第一环形散热片21均匀间隔安装在侧位壳体11上;

[0036]

如图2、3所示,导热连接组件22包括40个呈圆周均匀且垂直贯穿设置在第一环形散热片21上的导热连接杆221,以及镶嵌设置在后盖12内部的导热片222;导热连接杆221位于侧位壳体11内;导热管23与导热连接杆221一端连接,导热片222与导热连接杆221另一端连接;

[0037]

如图4所示,第二散热组件3包括设置在后盖12上的框架,13组均匀排列设置在框架内的圆形铝制散热管道31,安装在圆形铝制散热管道31内部的冷却管32,设置在侧位壳体11上连通冷却管32、导热管23的循环管路;圆形铝制散热管道31上有间隔排列设置的第二环形散热片311;圆形铝制散热管31内部设有能与冷却管22外径配合的固定圆槽;冷却管32、导热管23、循环管路内装有导热液体。

[0038]

如图5所示,后盖12上包括圆形盖体121,设置在圆形盖体121上的第三环形散热片122,设置圆形盖体121上位于第三环形散热片122内的条形散热片。

[0039]

如图1所示,导热管23为铜制螺旋管,铜制螺旋管内部表层均设有高导热材料;高导热材料为石墨烯。

[0040]

其中,固定圆槽与冷却管32接触面上设有导热硅脂层。

[0041]

其中,导热连接杆221采用石墨烯铜复合材料。

[0042]

本实施例后盖散热壳的制备方法,包括以下步骤:

[0043]

步骤一:导热连接杆221的制备

[0044]

按照质量百分比准备1%的腐殖酸、2%的石墨烯、3%的陶瓷粉、余量的铜粉,备用;

[0045]

先将腐殖酸与石墨烯混合,搅拌均匀,干燥,得到混合物a;将陶瓷粉、铜粉进行混合并进行加热脱脂处理,得到混合物b;再将混合物a、混合物b依次放置在烧结炉内,搅拌均匀后进行烧结处理,挤压成型,自然冷却,然后在机械加工得到导热连接杆221;

[0046]

步骤二:导热硅脂的制备

[0047]

按照质量百分数准备8%的十二烷基硫酸钠、9%的氧化石墨烯、18%的硅油、19%的纳米氮化硅镁、余量的纳米碳化硅,备用;

[0048]

先将硅油在50℃下预热8min后升温至80℃;然后依次加入纳米碳化硅、纳米氮化硅镁、氧化石墨烯、十二烷基硫酸钠,搅拌均匀,加热至90℃后保温15min,自然冷却后得到导热硅脂;

[0049]

步骤三:机加工

[0050]

机加工分别制造侧位壳体11、法兰盘110、后盖12,第一环形散热片21、圆形铝制散热管道31、第二环形散热片311;

[0051]

步骤四:总装配

[0052]

在圆形铝制散热管道31的固定圆槽表层涂抹导热硅脂,安装冷却管32;然后对第一环形散热片21安装在侧位壳体11上,再安装导热连接杆221,最后将法兰盘110、导热管23等所有零件进行总装配;最后连通循环管,装入导热液体。

[0053]

实施例2:与实施例1不同的是,一种高速磁悬浮风机后盖散热壳的制备方法,包括以下步骤:

[0054]

步骤一:导热连接杆221的制备

[0055]

按照质量百分比准备3%的腐殖酸、4%的石墨烯、5%的陶瓷粉、余量的铜粉,备用;

[0056]

先将腐殖酸与石墨烯混合,搅拌均匀,干燥,得到混合物a;将陶瓷粉、铜粉进行混合并进行加热脱脂处理,得到混合物b;再将混合物a、混合物b依次放置在烧结炉内,搅拌均匀后进行烧结处理,挤压成型,自然冷却,然后在机械加工得到导热连接杆221;

[0057]

步骤二:导热硅脂的制备

[0058]

按照质量百分数准备10%的十二烷基硫酸钠、12%的氧化石墨烯、20%的硅油、21%的纳米氮化硅镁、余量的纳米碳化硅,备用;

[0059]

先将硅油在60℃下预热10min后升温至83℃;然后依次加入纳米碳化硅、纳米氮化硅镁、氧化石墨烯、十二烷基硫酸钠,搅拌均匀,加热至93℃后保温17min,自然冷却后得到导热硅脂;

[0060]

步骤三:机加工

[0061]

机加工分别制造侧位壳体11、法兰盘110、后盖12,第一环形散热片21、圆形铝制散热管道31、第二环形散热片311;

[0062]

步骤四:总装配

[0063]

在圆形铝制散热管道31的固定圆槽表层涂抹导热硅脂,安装冷却管32;然后对第一环形散热片21安装在侧位壳体11上,再安装导热连接杆221,最后将法兰盘110、导热管23等所有零件进行总装配;最后连通循环管,装入导热液体。

[0064]

实施例3:与实施例1不同的是,一种高速磁悬浮风机后盖散热壳的制备方法,包括以下步骤:

[0065]

步骤一:导热连接杆221的制备

[0066]

按照质量百分比准备4%的腐殖酸、5%的石墨烯、6%的陶瓷粉、余量的铜粉,备用;

[0067]

先将腐殖酸与石墨烯混合,搅拌均匀,干燥,得到混合物a;将陶瓷粉、铜粉进行混合并进行加热脱脂处理,得到混合物b;再将混合物a、混合物b依次放置在烧结炉内,搅拌均匀后进行烧结处理,挤压成型,自然冷却,然后在机械加工得到导热连接杆221;

[0068]

步骤二:导热硅脂的制备

[0069]

按照质量百分数准备13%的十二烷基硫酸钠、14%的氧化石墨烯、23%的硅油、24%的纳米氮化硅镁、余量的纳米碳化硅,备用;

[0070]

先将硅油在70℃下预热12min后升温至85℃;然后依次加入纳米碳化硅、纳米氮化硅镁、氧化石墨烯、十二烷基硫酸钠,搅拌均匀,加热至95℃后保温20min,自然冷却后得到导热硅脂;

[0071]

步骤三:机加工

[0072]

机加工分别制造侧位壳体11、法兰盘110、后盖12,第一环形散热片21、圆形铝制散热管道31、第二环形散热片311;

[0073]

步骤四:总装配

[0074]

在圆形铝制散热管道31的固定圆槽表层涂抹导热硅脂,安装冷却管32;然后对第一环形散热片21安装在侧位壳体11上,再安装导热连接杆221,最后将法兰盘110、导热管23等所有零件进行总装配;最后连通循环管,装入导热液体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1