线性输送配合加工装置的制作方法

[0001]

本发明涉及自动化领域,尤其涉及一种线性输送配合加工装置。

背景技术:

[0002]

目前,随着社会的飞速发展,越来越多的自动化设备进入到了工厂中,提高了生产效率,为社会的发展进步做出了突出的贡献,而随着人们需求的提高,现有的生产设备已无法满足越来越高的自动化需求。

[0003]

但是,现有的自动化加工工序中存在以下缺陷:

[0004]

在实际生产过程中,输送线路和加工工序一般独立设置,加工和输送是分开的,无法将输送线路直接与加工工序配合到一起,自动化程度低,生产效率低;

[0005]

在现有的输送过程中,输送加工的结构形式一般以单层形式呈现,无法满足具有高度差的输送。

[0006]

现有的输送结构动力输送一般以气缸或缸体推动输送,输送顺畅度不高。

技术实现要素:

[0007]

为了克服现有技术的不足,本发明的目的之一在于提供一种线性输送配合加工装置,其能解决自动化程度低及生产效率低的问题。

[0008]

本发明的目的之一采用如下技术方案实现:

[0009]

一种线性输送配合加工装置,包括上下线性输送装置及针对上下线性输送装置上输送的工件或夹具进行加工的定位加工机构,所述上下线性输送装置包括上层输送结构,所述上层输送结构包括上层导轨;若干个夹具沿所述上层导轨滑动输送;所述上下线性输送装置还包括下层输送结构及侧部升降衔接结构,所述下层输送结构通过所述侧部升降衔接结构与所述上层输送结构衔接;所述侧部升降衔接结构包括侧部安装板、安装于侧部安装板上的上下驱动气缸、与上下驱动气缸连接的平展板及安装于平展板上的平展滑轨;所述定位加工机构包括预处理机构及加工机构,所述预处理机构包括护套吸取机构及碎屑吹气机构,所述加工机构包括加工结构及碎屑吹气机构,所述护套吸取机构、所述碎屑吹气机构、所述加工结构的下部为相应的加工位,所述加工位位于所述上层输送结构上。

[0010]

进一步地,所述上层导轨的数量为两个,所述夹具包括主体及两个滑块,两个所述滑块分别滑动安装于两个所述上层导轨上。

[0011]

进一步地,所述护套吸取机构、所述碎屑吹气机构、所述加工结构沿所述上层输送结构的输送方向分布。

[0012]

进一步地,所述加工结构包括工位气缸、工位竖板、微调气缸、上下板、侧部竖板、竖板气缸、加工手臂,所述工位气缸与所述工位竖板固定连接并带动所述工位竖板左右移动,所述微调气缸安装于所述工位竖板并带动所述上下板移动,所述侧部竖板与所述上下板固定连接,所述竖板气缸安装于所述侧部竖板并带动所述加工手臂上下移动,工件依次经过护套吸取机构、碎屑吹气机构及所述加工结构,最后再经过碎屑吹气机构,所述护套吸

取机构吸取工件端部护套,所述碎屑吹气机构将工件端面进行吹气吹走杂物,所述加工结构进行端面加工后,再经过所述碎屑吹气机构吹走碎屑。

[0013]

进一步地,所述加工结构还包括准度定位板及两个定位导向块,所述侧部竖板通过所述准度定位板与所述上下板固定连接,两个所述定位导向块固定于所述准度定位板下侧,两个所述定位导向块位于所述加工手臂正下方。

[0014]

进一步地,所述碎屑吹气机构包括碎屑平位气缸、碎屑连接板、碎屑竖式气缸、碎屑竖直板、碎屑平板、吹气头,所述碎屑平位气缸带动所述碎屑连接板左右移动,所述碎屑竖式气缸安装于所述碎屑连接板并带动所述碎屑竖直板上下移动,所述碎屑平板的下部固定于所述碎屑竖直板,所述吹气头安装于所述碎屑平板。

[0015]

进一步地,所述上下线性输送装置位于所述定位加工机构的下部。

[0016]

进一步地,所述下层输送结构包括驱动结构及驱动结构驱动的下层输送线,所述驱动结构包括底部驱动电机、传动带、若干个轮,所述底部驱动电机带动轮转动,所述传动带套设于若干个轮,所述下层输送线包括下层导轨,所述传动带的上部抵触于夹具的下部,所述传动带移动并通过摩擦阻力带动所述夹具沿所述下层导轨滑动。

[0017]

相比现有技术,本发明的有益效果在于:

[0018]

所述上下线性输送装置包括上层输送结构,所述上层输送结构包括上层导轨;若干个夹具沿所述上层导轨滑动输送;所述定位加工机构包括预处理机构及加工机构,所述预处理机构包括护套吸取机构及碎屑吹气机构,所述加工机构包括加工结构及碎屑吹气机构,所述护套吸取机构、所述碎屑吹气机构、所述加工结构的下部为相应的加工位,所述加工位位于所述上层输送结构上。通过上下线性输送装置与定位加工机构的配合,使输送线路和加工工序设置到一起,加工和输送是集合的,自动化程度高,生产效率高。

[0019]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

[0020]

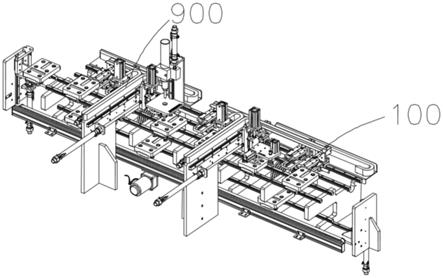

图1为本发明线性输送配合加工装置中一较佳实施例的立体图;

[0021]

图2为上下线性输送装置中一较佳实施例的立体图;

[0022]

图3为图2所示上下线性输送装置的立体图;

[0023]

图4为图2所示上下线性输送装置的另一立体图;

[0024]

图5为图2所示上下线性输送装置的又一立体图;

[0025]

图6为图2所示上下线性输送装置的再一立体图;

[0026]

图7为图2所示上下线性输送装置的局部立体图;

[0027]

图8为图2所示上下线性输送装置的另一局部立体图;

[0028]

图9为图2所示上下线性输送装置的又一局部立体图;

[0029]

图10为图2所示上下线性输送装置的再一局部立体图;

[0030]

图11为图2所示上下线性输送装置的侧视图;

[0031]

图12为定位加工机构中一较佳实施例的立体图;

[0032]

图13为图12所示定位加工机构的立体图;

[0033]

图14为图12所示定位加工机构的局部局部立体图;

[0034]

图15为图12所示定位加工机构的另一局部立体图;

[0035]

图16为图12所示定位加工机构的又一立体图;

[0036]

图17为图12所示定位加工机构的再一局部立体图。

[0037]

图中:100、上下线性输送装置;10、上层输送结构;11、上层导轨;20、下层输送结构;21、驱动结构;210、驱动安装架;211、底部驱动电机;212、传动带;213、侧部转轮;214、第一轮;215、第二轮;216、调节气缸;22、下层输送线;221、下层导轨;30、侧部升降衔接结构;31、侧部安装板;32、侧部上下导轨;33、上下驱动气缸;34、平展板;35、平展滑轨;600、夹具;601、主体;6011、安装槽;602、滑块;6021、摩擦凸起;900、定位加工机构;700、预处理机构;701、预处理安装架;7011、预处理滑轨;50、护套吸取机构;51、平位移动气缸;52、平位移动板;53、伸缩气缸;54、立式块;55、立式连接板;551、平展导轨;56、平展台;57、吸头;58、吸头移动缸体;60、碎屑吹气机构;61、碎屑平位气缸;62、碎屑连接板;63、碎屑竖式气缸;64、碎屑竖直板;65、碎屑平板;66、吹气头;800、加工机构;801、加工安装架;8011、加工滑轨;70、加工结构;71、工位气缸;72、工位竖板;73、微调气缸;74、上下板;75、侧部竖板;76、竖板气缸;77、加工手臂;771、钻头;78、准度定位板;79、定位导向块;791、导向孔。

具体实施方式

[0038]

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0039]

需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

[0040]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0041]

请参阅图1,一种线性输送配合加工装置,包括上下线性输送装置100及针对上下线性输送装置100上输送的工件或夹具进行加工的定位加工机构900,所述上下线性输送装置100包括上层输送结构10,所述上层输送结构10包括上层导轨11;若干个夹具600沿所述上层导轨11滑动输送;所述定位加工机构900包括预处理机构700及加工机构800,所述预处理机构700包括护套吸取机构50及碎屑吹气机构60,所述加工机构800包括加工结构70及碎屑吹气机构60,所述护套吸取机构50、所述碎屑吹气机构60、所述加工结构70的下部为相应的加工位,所述加工位位于所述上层输送结构10上。通过上下线性输送装置100与定位加工机构900的配合,使输送线路和加工工序设置到一起,加工和输送是集合的,自动化程度高,生产效率高。

[0042]

在具体实施过程中,在第一实施例中,若定位加工机构900需要对在上下线性输送

装置100输送的夹具600加工时,上下线性输送装置100输送的夹具600输送到定位加工机构900的加工位进而停止移动,加工完成后再进入下一工位;在第二实施例中,可通过一辅助定位机构在夹具600的侧部进行定位,加工完成后,辅助定位机构缩回,上下线性输送装置100继续输送夹具600到下一工位。

[0043]

进一步地,所述上层导轨11的数量为两个,所述夹具600包括主体601及两个滑块602,两个所述滑块602分别滑动安装于两个所述上层导轨11上。所述护套吸取机构50、所述碎屑吹气机构60、所述加工结构70沿所述上层输送结构10的输送方向分布。所述上下线性输送装置100还包括下层输送结构20及侧部升降衔接结构30,所述下层输送结构20通过所述侧部升降衔接结构30与所述上层输送结构10衔接。提高平稳度。

[0044]

请参阅图2-11,上下线性输送装置100包括上层输送结构10、下层输送结构20及侧部升降衔接结构30,所述上层输送结构10包括上层导轨11;所述下层输送结构20包括驱动结构21及驱动结构21驱动的下层输送线22,所述驱动结构21包括底部驱动电机211、传动带212、若干个轮,所述底部驱动电机211带动轮转动,所述传动带212套设于若干个轮,所述下层输送线22包括下层导轨221,所述传动带212的上部抵触于夹具600的下部,所述传动带212移动并通过摩擦阻力带动所述夹具600沿所述下层导轨221滑动;所述侧部升降衔接结构30包括侧部安装板31、安装于侧部安装板31上的上下驱动气缸33、与上下驱动气缸33连接的平展板34及安装于平展板34上的平展滑轨35;所述侧部升降衔接结构30位于所述上层输送结构10和所述下层输送结构20的侧部并将所述上层输送结构10和所述下层输送结构20衔接,所述上下驱动气缸33运作使所述平展滑轨35与所述上层导轨11或所述下层导轨221衔接。一方面通过所述侧部升降衔接结构30满足具有高度差的输送,上层导轨11、下层导轨221及平展滑轨35的衔接配送提高输送的稳定性,另一方面通过所述传动带212提供的摩擦阻力带动所述夹具600移动,提高输送的顺畅度。

[0045]

具体的,所述传动带212提供的摩擦阻力带动所述夹具600移动以提高输送的顺畅度的目的在于:气缸或电机的具有硬性驱动的特点,气缸或电机带动物体移动,若物体碰触的硬物,气缸或电机会依旧强制运行,则会造成气缸或电机损伤、物体损伤,本申请中通过所述传动带212提供的摩擦阻力带动所述夹具600移动,当触摸到物体无法移动时,通过所述传动带212与所述夹具600的频繁摩擦来使运输更柔和,举例如下,常规输送属于硬性输送,易损伤物体或安全性低,而摩擦阻力的传动解决了硬性输送安全性低的问题。

[0046]

优选的,所述夹具600包括主体601及两个滑块602,所述主体601上表面设置有安装槽6011,其中一所述滑块602滑动安装于所述下层导轨221,另一所述滑块602的下部抵触于所述传动带212。具体的,下部抵触于所述传动带212的所述滑块602下部设置有若干个摩擦凸起6021,所述摩擦凸起6021抵触于所述传动带212,所述传动带212上设置有若干个与所述摩擦凸起6021配合的凸起。进一步提高了输送的效率和平稳度。

[0047]

优选的,所述驱动结构21还包括驱动安装架210及调节气缸216,所述调节气缸216与所述驱动安装架210固定连接并带动所述驱动安装架210上下移动。所述调节气缸216的设置是基于调节所述传动带212的松紧度,以满足摩擦阻力。

[0048]

优选的,所述驱动结构21还包括若干个侧部转轮213、第一轮214、两个第二轮215,所述底部驱动电机211固定于所述驱动安装架210的中部并带动所述第一轮214转动,两个所述第二轮215设置于所述第一轮214的侧上方,所述第一轮214位于两个所述第二轮215之

间,所述传动带212绕设于干个侧部转轮213、第一轮214、两个第二轮215,干个侧部转轮213、第一轮214、两个第二轮215转动安装于所述驱动安装架210。所述上层导轨11的数量为两个,两个所述上层导轨11安装于所述夹具600的下部。所述侧部升降衔接结构30的数量为两个,两个所述侧部升降衔接结构30分布于所述上层输送结构10的两端。所述侧部升降衔接结构30还包括侧部上下导轨32,所述平展板34滑动安装于所述侧部上下导轨32,所述侧部上下导轨32固定于所述侧部安装板31。结构新颖,设计巧妙。

[0049]

优选的,所述侧部上下导轨32垂直于所述平展滑轨35。所述下层导轨221的数量为1-3个,所述上层导轨11的数量为至少两个,所述下层导轨221的数量平行于所述上层导轨11,所述上层导轨11位于所述下层导轨221上侧。适用性强,便于推广。

[0050]

请参阅图12-17,一种定位加工机构900,包括预处理机构700及加工机构800,所述预处理机构700包括预处理安装架701、护套吸取机构50及碎屑吹气机构60,所述护套吸取机构50及碎屑吹气机构60分布于所述预处理安装架701相对两侧;所述加工机构800包括加工安装架801、加工结构70及碎屑吹气机构60,所述加工结构70及碎屑吹气机构60分布于所述加工安装架801相对两侧;所述加工结构70包括工位气缸71、工位竖板72、微调气缸73、上下板74、侧部竖板75、竖板气缸76、加工手臂77,所述工位气缸71与所述工位竖板72固定连接并带动所述工位竖板72左右移动,所述微调气缸73安装于所述工位竖板72并带动所述上下板74移动,所述侧部竖板75与所述上下板74固定连接,所述竖板气缸76安装于所述侧部竖板75并带动所述加工手臂77上下移动,工件依次经过护套吸取机构50、碎屑吹气机构60及所述加工结构70,最后再经过碎屑吹气机构60,所述护套吸取机构50吸取工件端部护套,所述碎屑吹气机构60将工件端面进行吹气吹走杂物,所述加工结构70进行端面加工后,再经过所述碎屑吹气机构60吹走碎屑。一方面通过护套吸取机构50、碎屑吹气机构60将护套和加工表面进行预处理,自动化程度高,另一方面所述加工结构70加工后碎屑吹气机构60再次清理,生产效率高,解决了护套需要人工脱出的问题,且无需人工处理,安全性能高。

[0051]

优选的,所述加工结构70还包括准度定位板78及两个定位导向块79,所述侧部竖板75通过所述准度定位板78与所述上下板74固定连接,两个所述定位导向块79固定于所述准度定位板78下侧,两个所述定位导向块79位于所述加工手臂77正下方。具体的,所述加工手臂77的下部设置有钻头771,两个所述定位导向块79之间形成导向孔791,所述钻头771沿所述导向孔791上下移动。所述钻头771通过所述导向孔791向下移动,解决了所述加工结构70长时间运作后出现加工偏位的问题,同时所述导向孔791能保护刀具避免其他物品在加工中碰触。

[0052]

优选的,在其他实施例中,所述加工手臂77的下部设置有钻头771,两个所述定位导向块79之间形成导向缝隙,所述钻头771沿所述导向缝隙上下移动。所述导向缝隙和所述导向孔791都可以保护刀具。

[0053]

优选的,所述碎屑吹气机构60包括碎屑平位气缸61、碎屑连接板62、碎屑竖式气缸63、碎屑竖直板64、碎屑平板65、吹气头66,所述碎屑平位气缸61带动所述碎屑连接板62左右移动,所述碎屑竖式气缸63安装于所述碎屑连接板62并带动所述碎屑竖直板64上下移动,所述碎屑平板65的下部固定于所述碎屑竖直板64,所述吹气头66安装于所述碎屑平板65。具体的,所述吹气头66的数量为2个,2个所述吹气头66沿所述碎屑平板65的长度方向均匀分布,所述吹气头66与一气路连通。提高了碎屑吹去的效率。

[0054]

优选的,所述护套吸取机构50包括平位移动气缸51、平位移动板52、安装于平位移动板52的伸缩气缸53、立式块54、立式连接板55、平展台56、吸头57、吸头移动缸体58,所述平位移动气缸51带动所述平位移动板52左右移动,所述伸缩气缸53带动所述立式块54上下移动,所述吸头移动缸体58安装于所述立式连接板55并带动安装于平展台56的所述吸头57移动,所述吸头57与一吸气装置连通,所述吸头57将工件端部的护套吸走。通过机构的配合来实现护套的脱出,解决了工件手工脱出护套的问题。

[0055]

优选的,所述立式连接板55设置有平展导轨551,所述平展台56滑动安装于所述平展导轨551。所述加工安装架801包括加工滑轨8011,所述平位移动板52滑动安装于所述加工滑轨8011。所述预处理安装架701包括预处理滑轨7011,所述工位竖板72滑动安装于所述预处理滑轨7011。提高了机构的稳定性。

[0056]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1