一种流道板加工用铆接装置的制作方法

[0001]

本发明涉及铆接技术领域,尤其涉及一种流道板加工用铆接装置。

背景技术:

[0002]

在流道板加工技术领域,需要将流道板和基板通过铆接的形式固定在一起,由于基板长2.2m,宽1.5米,需要铆接300多个点才能将基板固定在流道板上,现用的铆接设备,一次只能铆接一个点,铆接位置固定,铆接更多点的时候,需要同时移动流道板和基板,铆接效率低。此外,现有的铆接设备进行铆接时,铆接的位置精确度低,难以达到所需要求。

技术实现要素:

[0003]

本发明旨在解决现有技术的不足,而提供一种流道板加工用铆接装置。

[0004]

本发明为实现上述目的,采用以下技术方案:一种流道板加工用铆接装置,包括内部中空的铆接箱,铆接箱顶面设有加工口,铆接箱内设有下铆接组件,铆接箱顶面设有与下铆接组件相匹配的上铆接组件;

[0005]

下铆接组件包括两个平行于铆接箱宽度方向的一号支撑板,两个一号支撑板位于铆接箱内底面两侧,一号支撑板顶面设有水平的一号电动机,一号电动机的输出轴连有平行于铆接箱宽度方向的一号丝杠,一号丝杠上套有一号丝母,一号丝母上套有一号滑块,一号滑块底面与一号支撑板顶面滑动连接,两个一号滑块之间连有一号移动板,一号移动板顶面安装有二号电动机,二号电动机的输出轴连有平行于铆接箱长度方向的二号丝杠,二号丝杠上套有二号丝母,二号丝母上套有二号滑块,二号滑块底面与一号移动板顶面滑动连接,二号滑块顶面连有竖直的一号气缸,一号气缸的上端连有铆接冲头;

[0006]

上铆接组件包括两个平行于铆接箱宽度方向的二号支撑板,两个二号支撑板位于铆接箱顶面两侧,二号支撑板顶面设有水平的三号电动机,三号电动机的输出轴连有平行于铆接箱宽度方向的三号丝杠,三号丝杠上套有三号丝母,三号丝母上套有三号滑块,三号滑块底面与二号支撑板顶面滑动连接,两个三号滑块之间连有二号移动板,二号移动板顶面安装有四号电动机,四号电动机的输出轴连有平行于铆接箱长度方向的四号丝杠,四号丝杠上套有四号丝母,四号丝母上套有四号滑块,四号滑块底面与二号移动板顶面滑动连接,二号移动板上设有平行于铆接箱长度方向的条形孔,且条形孔内设有移动杆,移动杆上端与四号滑块底面固定连接,移动杆下端连有竖直的二号气缸,二号气缸的下端连有与铆接冲头相匹配的铆接凹头,待铆接的流道板和基板位于铆接冲头和铆接凹头之间。

[0007]

加工口两侧各设有一个侧限位组件,侧限位组件包括水平的三号气缸,三号气缸一端与铆接箱内壁固定连接,另一端连有连接块,连接块顶面连有截面为l形的限位板,待铆接的流道板和基板位于限位板的水平段顶面,且流道板和基板侧边均与限位板的竖直段贴合。

[0008]

二号滑块顶面设有支撑组件,支撑组件包括支撑环,铆接冲头位于支撑环的环内,支撑环的底面连有若干竖直的四号气缸,四号气缸下端与二号滑块顶面固定连接。

[0009]

四号气缸圆周均布在支撑环的底面。

[0010]

四号气缸的个数为3。

[0011]

一号丝杠远离一号电动机的一端、二号丝杠远离二号电动机的一端、三号丝杠远离三号电动机的一端和四号丝杠的远离四号电动机的一端均设有限位块。

[0012]

限位板上设有若干用于限位的螺纹孔,螺纹孔内螺纹连有限位螺栓,待铆接的流道板和基板的前侧和后侧均与限位螺栓的螺杆段贴合。

[0013]

本发明的有益效果是:本发明的灵活性高,在铆接多个点的时候,不需要移动基板和流道板,提高了铆接效率;本发明铆接位置精确度高,可以满足所需要求。此外,侧限位组件对待铆接的流道板和基板进行限位,防止铆接时待铆接的流道板和基板发生错位;支撑组件可以支撑铆接点四周的流道板和基板,提高铆接的质量。

附图说明

[0014]

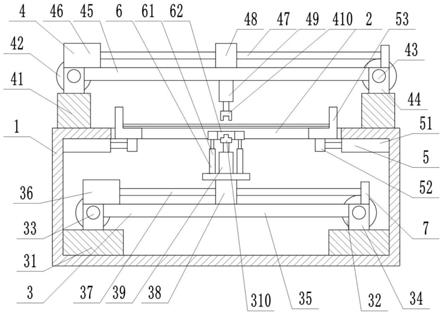

图1为本发明的结构示意图;

[0015]

图中:1-铆接箱;2-加工口;3-下铆接组件;31-一号支撑板;32-一号电动机;33-一号丝杠;34-一号滑块;35-一号移动板;36-二号电动机;37-二号丝杠;38-二号滑块;39-一号气缸;310-铆接冲头;4-上铆接组件;41-二号支撑板;42-三号电动机;43-三号丝杠;44-三号滑块;45-二号移动板;46-四号电动机;47-四号丝杠;48-四号滑块;49-二号气缸;410-铆接凹头;5-侧限位组件;51-三号气缸;52-连接块;53-限位板;6-支撑组件;61-四号气缸;62-支撑环;7-限位块;

[0016]

以下将结合本发明的实施例参照附图进行详细叙述。

具体实施方式

[0017]

下面结合附图和实施例对本发明作进一步说明:

[0018]

如图1所示,一种流道板加工用铆接装置,包括内部中空的铆接箱1,铆接箱1顶面设有加工口2,铆接箱1内设有下铆接组件3,铆接箱1顶面设有与下铆接组件3相匹配的上铆接组件4;

[0019]

下铆接组件3包括两个平行于铆接箱1宽度方向的一号支撑板31,两个一号支撑板31位于铆接箱1内底面两侧,一号支撑板31顶面设有水平的一号电动机32,一号电动机32的输出轴连有平行于铆接箱1宽度方向的一号丝杠33,一号丝杠33上套有一号丝母,一号丝母上套有一号滑块34,一号滑块34底面与一号支撑板31顶面滑动连接,两个一号滑块34之间连有一号移动板35,一号移动板35顶面安装有二号电动机36,二号电动机36的输出轴连有平行于铆接箱1长度方向的二号丝杠37,二号丝杠37上套有二号丝母,二号丝母上套有二号滑块38,二号滑块38底面与一号移动板35顶面滑动连接,二号滑块38顶面连有竖直的一号气缸39,一号气缸39的上端连有铆接冲头310;

[0020]

上铆接组件4包括两个平行于铆接箱1宽度方向的二号支撑板41,两个二号支撑板41位于铆接箱1顶面两侧,二号支撑板41顶面设有水平的三号电动机42,三号电动机42的输出轴连有平行于铆接箱1宽度方向的三号丝杠43,三号丝杠43上套有三号丝母,三号丝母上套有三号滑块44,三号滑块44底面与二号支撑板41顶面滑动连接,两个三号滑块44之间连有二号移动板45,二号移动板45顶面安装有四号电动机46,四号电动机46的输出轴连有平

行于铆接箱1长度方向的四号丝杠47,四号丝杠47上套有四号丝母,四号丝母上套有四号滑块48,四号滑块48底面与二号移动板45顶面滑动连接,二号移动板45上设有平行于铆接箱1长度方向的条形孔,且条形孔内设有移动杆,移动杆上端与四号滑块48底面固定连接,移动杆下端连有竖直的二号气缸49,二号气缸49的下端连有与铆接冲头310相匹配的铆接凹头410,待铆接的流道板和基板位于铆接冲头310和铆接凹头410之间。

[0021]

加工口2两侧各设有一个侧限位组件5,侧限位组件5包括水平的三号气缸51,三号气缸51一端与铆接箱1内壁固定连接,另一端连有连接块52,连接块52顶面连有截面为l形的限位板53,待铆接的流道板和基板位于限位板53的水平段顶面,且流道板和基板侧边均与限位板53的竖直段贴合。

[0022]

二号滑块38顶面设有支撑组件6,支撑组件6包括支撑环62,铆接冲头310位于支撑环62的环内,支撑环62的底面连有若干竖直的四号气缸61,四号气缸61下端与二号滑块38顶面固定连接。

[0023]

四号气缸61圆周均布在支撑环62的底面。

[0024]

四号气缸61的个数为3。

[0025]

一号丝杠33远离一号电动机32的一端、二号丝杠37远离二号电动机36的一端、三号丝杠43远离三号电动机42的一端和四号丝杠47的远离四号电动机46的一端均设有限位块7。

[0026]

限位板53上设有若干用于限位的螺纹孔,螺纹孔内螺纹连有限位螺栓,待铆接的流道板和基板的前侧和后侧均与限位螺栓的螺杆段贴合。

[0027]

本发明工作时,将待铆接的流道板和基板放置到限位板53上,三号气缸51工作,对待铆接的流道板和基板进行两侧的限位,限位螺栓对待铆接的流道板和基板进行前后的限位,下铆接组件3和上铆接组件4的动作同步,以下铆接组件3的运动方式为例,一号电动机32带动铆接冲头310前后移动,一号电动机32每旋转一圈,铆接冲头310向前或向后移动一个螺距,一个螺距的长度可精确到0.2毫米,二号电动机36带动铆接冲头310左右移动,二号电动机36每旋转一圈,铆接冲头310向左或向右移动一个螺距,进而提高了本发明的铆接精度。两个侧限位组件5的限位板53之间的间距可以调节,适应不同宽度的基板和流道板进行铆接,提高了发明的适用性。本发明的灵活性高,在铆接多个点的时候,不需要移动基板和流道板,提高了铆接效率;本发明铆接位置精确度高,可以满足所需要求。此外,侧限位组件5对待铆接的流道板和基板进行限位,防止铆接时待铆接的流道板和基板发生错位;支撑组件6可以支撑铆接点四周的流道板和基板,提高铆接的质量。

[0028]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1