一种基于刀具磨损状态的切削参数优化方法

1.本发明涉及一种基于刀具磨损状态最佳的切削参数优化方法,属于切削加工技术领域。

背景技术:

2.由于镍基高温合金具有良好的的热强性能、热稳定性能和热疲劳性能,被广泛应用于航空航天领域,用做航空发动机和燃气轮机耐热零部件。但是,在切削过程中切削力大且波动大、切削温度高,刀-屑界面间发生强烈的摩擦,刀具磨损严重,属极其难加工材料之一。选择合理的切削参数对降低刀具磨损、提高加工效率具有重要意义。本发明涉及的一种基于刀具磨损状态最佳的切削参数优化方法,根据镍基高温合金在稳态切削过程中氧化磨损的演化特点,结合刀具磨损表面材料的物理化学状态,找出最佳磨损状态的最佳切削温度。并根据最佳切削温度对切削参数进行了进一步优化,可有效降低刀具磨损,提高刀具寿命。

技术实现要素:

3.本发明的目的在于,克服切削镍基高温合金合理切削参数选择因难,解决上述刀具磨损严重,刀具寿命短的技术问题,提出一种基于刀具磨损状态最佳的切削参数优化方法,为实现切削参数合理选择提供科学的方法,进而提高加工效率和质量。

4.本发明具体采用如下技术方案:一种基于刀具磨损状态最佳的切削参数优化方法,其特征在于,包括以下步骤:步骤1:考虑切削速度是影响切削温度的主要因素,进行常用不同切削速度范围的切削试验,采用扫描电镜观察刀具磨损表面,确定即不发生粘结又刀具基体又不发生剧烈氧化磨损的切削速度范围;步骤2:采用x射线光电子能谱对刀具磨损表面进行分析,确定氧化反应生成物;步骤3:采用吉布斯自由能函数法计算了不同温度下可能反应的标准吉布斯自由能

∆

gθ t,来确定刀-屑界面元素发生的氧化反应顺序;步骤4:基于氧化生成物的性质,形成的较软的氧化物,具有边界润滑层的作用,确定刀屑的最佳温度;步骤5:基于最佳切削温度进行切削参数优化,包括通过切削参数的不同组合达到最佳切削温度的方法,来优化切削参数。

5.步骤1所述确定即不发生粘结又不发生剧烈磨料磨损的切削速度范围,即随切削速度的不同,刀-屑界面间温度不同,刀具磨损机理随之发生低温冷焊粘结,氧化,扩散,高温胶合粘结磨损的过程。

6.步骤2所述采用x射线光电子能谱对刀具磨损表面进行分析,可以确定氧化反应生成物中的元素来自工件材料或刀具基体。

7.步骤3所述形成的较软的氧化物,即刀具磨损表面没有粘结物,刀具基体材料没有

发生氧化状态。

8.步骤 4 所述切削参数包括切削速度、切削深度、进给量和刀具几何角度。

9.本发明具有以下有益效果:刀具磨损表面在氧化的过程中,利用形成的较软的氧化物,具有边界润滑层的作用,在一定程度上能减弱刀具-工件间接触时的粘结,使摩擦系数减小,对刀具可起到保护作用,降低刀磨损,提高刀具寿命;基于刀具最佳磨损状态、切削温度和切削参数三者之间的映射关系,进行切削参数优化,方法简单,易于实现。

附图说明

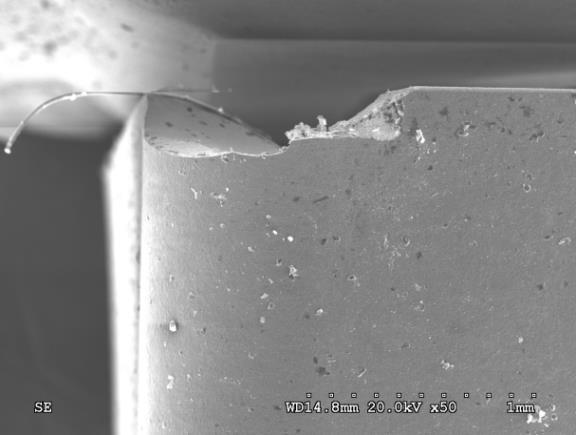

10.附图1 vc=20m/min时,刀具磨损形貌;附图2 vc=35m/min时,刀具磨损形貌;附图3 vc=45m/min时,刀具磨损形貌;附图4 vc=35m/min时,刀具磨损表面xps分析结果;附图5 vc=45m/min时,刀具磨损表面xps分析结果;附图6不同切削参数下的刀具后刀面磨损曲线。

具体实施方式

11.下面结合附图对本发明内容作进一步描述。

12.一种基于刀具磨损状态最佳的切削参数优化方法包括如下步骤。

13.步骤1:刀具磨损试验所用机床为可实现无级调速ca6140普通车床,工件材料为镍基高温合金gh4169,其化学成分及物理力学性能分别见附表1、附表2。刀具材料为yg8硬质合金刀具,在不同的切削速度(vc=20m/min、35m/min、45m/min)下进行了切削试验。进给速度和切削深度不变(ap=1mm,f=0.1mm/rev);附表1 gh4169的化学成分附表2

ꢀꢀ

gh4169的物理力学性能当切削速度vc=20m/min时,主要的磨损形式是冷焊形成积屑瘤,积屑瘤的脱落使刀具崩刃,见附图1当切削速度vc=35m/min时,刀具磨损表面较为平滑,有非常少的粘结物对切削过程影响,见附图2当切削速度vc=45m/min时,较高的切削力和切削温度会导致切削层材料发生严重的塑性变形。加工表面和刀具后刀面磨损面容易焊接在一起,形成不稳定的胶合粘结层。由于法向压力和剪应力的作用,粘结层从刀具基体上脱落。它们可以拖出导致刀具侧面磨损的刀具颗粒,也会导致刀具涂层与刀具基体之间产生裂纹,见附图3。

14.步骤2:采用x射线光电子能谱对刀具磨损表面进行分析,三种情况刀具最佳磨损状态v

c =35m/min时,分析结果见附图4,图中的a和b区域代表刀具材料w、co元素的电子结合能,没有发生明显的氧化。而fe、cr发生了氧化反应,磨损状态v

c =45m/min时,分析结果见附图5,刀-屑界面温度升高,刀具中的co、w元素发生了明显氧化,生成物为wo3、cowo3、wo2、co2o3、co3o4等,co的粘结作用减弱,刀具强度降低,加剧刀具磨损。

15.步骤3:形成的较软的氧化物,步骤2所述结果,刀具磨损表面可以发生以下氧化反应:4cr + 3o

2 = 2cr2o3cr + o

2 = cro23fe + 2o

2 = fe3o42fe + o

2 = 2feo4fe + 3o

2 = 2fe2o3这些氧化物具有边界润滑层的作用,在一定程度上能减弱刀具-工件间接触时的粘结,使摩擦系数减小,对刀具可起到保护作用,降低刀磨损,提高刀具寿命。

16.步骤4:根据上述刀具磨损机理分析,本文有机结合了滑动磨损的剥层理论、archard粘结磨损理论与氧化磨损理论描述硬质合金刀具在稳态切削inconel718时磨损过程。模型如下:p-接触面积的垂直载荷;g

ꢀ-ꢀ

剪切模量;b

ꢀ-ꢀ

burgers矢量;ν-泊松比; σ

f -ꢀ

位错运动所需克服的应力;kp

ꢀ-ꢀ

氧化率; lc-ꢀ

磨屑形成的临界滑动距离;f

ꢀ-ꢀ

氧的质量分数;ρ

ꢀ-ꢀ

氧化膜的密度;h

c -ꢀ

氧化膜的临界厚度;v

chip

ꢀ-ꢀ

切屑速度;t

ꢀ-ꢀ

时间。

17.p与σ

f 是受切削条件影响最大的两个因素,当p/σf最小时,刀具侧面磨损宽度最小。我们可以得到以下关系。

18.基于实验数据可近似计算出最佳切削温度,针对gh4169约为650℃。

19.步骤5:对于一对刀具-工件而言,最佳切削温度与最小磨损相对应,因此,根据最佳温度(650℃),考虑切削参数对切削温度影响的大小,最佳切削温度与切削速度、进给量之间的函数关系可表示为:基于上式,切削参数不同组合达到最佳切削温度,使刀具磨损最小,即获得合理切削参数。针对gh4169,最佳切切削参数组合见附图6。

20.本发明并不仅仅局限于前述的实施例,以上实施例仅是为了说明本发明的具体实施方式,凡依本发明所述思想所作的等效或简单变换的技术方案,均在本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1