一种切割式的油箱回收装置的制作方法

[0001]

本发明涉及一种回收领域,尤其涉及一种切割式的油箱回收装置。

背景技术:

[0002]

油箱是汽车储存汽油的容器,一般由铝制做成,表面有固定带固定,通常油箱被磕碰或者使用时间过长漏油后,都会进行回收,回收后的油箱可以用来制作电缆等,因油箱含有较多的油污杂质,并且油箱为封闭物体,人工难以对其进行回收,使其器械回收容易误伤人工,使用机器无法对其内部的油污杂质进行清除。

[0003]

结合上述问题,急需一种切割式的油箱回收装置,来解决上述问题。

技术实现要素:

[0004]

为了克服油箱是汽车储存汽油的容器,一般由铝制做成,表面有固定带固定,通常油箱被磕碰或者使用时间过长漏油后,都会进行回收,回收后的油箱可以用来制作电缆等,因油箱含有较多的油污杂质,并且油箱为封闭物体,人工难以对其进行回收,使其器械回收容易误伤人工,使用机器无法对其内部的油污杂质进行清除的缺点,本发明要解决的技术问题为:提供一种切割式的油箱回收装置。

[0005]

本发明的技术方案是:一种切割式的油箱回收装置,包括有工作台、控制屏、传送带组件、切割组件、分离组件、摇摆组件和运输组件;工作台与控制屏相连接;工作台与传送带组件相连接;工作台与切割组件相连接;工作台与分离组件相连接;工作台与摇摆组件相连接;工作台与运输组件相连接;切割组件与分离组件相连接;切割组件与摇摆组件相连接。

[0006]

进一步的,切割组件包括有电机、第一传动杆、第一齿轮、第一伸缩杆、第一电动推杆、第一连接板、第一转盘、异形块、第二传动杆、万向球、双边滑块、异形支撑块、圆刀、第一万向轴、第二伸缩杆、第二万向轴、第三传动杆、第一传动轮、第二传动轮和第十八锥齿轮;电机与第一传动杆进行固接;电机与工作台进行螺栓连接;第一传动杆与第十八锥齿轮进行固接;第十八锥齿轮与分离组件相连接;第十八锥齿轮与摇摆组件相连接;第一传动杆侧边设置有第一伸缩杆;第一伸缩杆与第一连接板进行传动连接;第一伸缩杆与工作台进行传动连接;第一伸缩杆与第一转盘进行固接;第一电动推杆与第一连接板进行插接;第一电动推杆与工作台进行插接;第一转盘通过连接轴与异形块进行传动连接;异形块与第二传动杆进行焊接;第二传动杆与万向球相连接;万向球与双边滑块进行传动连接;双边滑块与工作台进行滑动连接;双边滑块与异形支撑块进行焊接;异形支撑块通过连接轴与圆刀相连接;圆刀通过连接轴与第一万向轴相连接;第一万向轴与第二伸缩杆相连接;第二伸缩杆与第二万向轴相连接;第二万向轴与第三传动杆相连接;第三传动杆与工作台进行传动连接;第三传动杆与第一传动轮进行固接;第一传动轮通过皮带与第二传动轮进行传动连接;第二传动轮与分离组件相连接。

[0007]

进一步的,分离组件包括有第一锥齿轮、第四传动杆、第二锥齿轮、第三锥齿轮、第

五传动杆、齿盘、第四锥齿轮、滑套、第五锥齿轮、第二电动推杆、第六锥齿轮、第七锥齿轮、第一丝杆、第六传动杆、第三传动轮、第四传动轮、第七传动杆、第二丝杆、第一滑块、切刀、第一电动滑轨和异形连接杆;第一锥齿轮与第四传动杆进行固接;第一锥齿轮与第十八锥齿轮相啮合;第四传动杆与第二锥齿轮进行固接;第四传动杆与第二传动轮进行固接;第四传动杆与工作台进行传动连接;第二锥齿轮与第三锥齿轮相啮合;第三锥齿轮与第五传动杆进行固接;第五传动杆与齿盘进行固接;第五传动杆与工作台进行传动连接;齿盘与第四锥齿轮相啮合;第四锥齿轮与工作台进行传动连接;齿盘与第五锥齿轮相啮合;滑套与异形连接杆进行滑动连接;第五锥齿轮与工作台进行传动连接;第二电动推杆通过连接轴与滑套相连接;第二电动推杆与工作台进行插接;第六锥齿轮与异形连接杆进行固接;第六锥齿轮与第七锥齿轮相啮合;第七锥齿轮与第六传动杆进行固接;第一丝杆与第六传动杆进行插接;第一丝杆与第一电动滑轨进行旋接;第一丝杆与工作台相连接;第六传动杆与第三传动轮进行固接;第六传动杆与工作台进行传动连接;第三传动轮通过皮带与第四传动轮进行传动连接;第四传动轮与第七传动杆进行固接;第七传动杆与第二丝杆进行插接;第七传动杆与工作台进行传动连接;第二丝杆与第一电动滑轨进行旋接;第二丝杆与工作台相连接;第一滑块与第一电动滑轨进行滑动连接;第一电动滑轨与工作台进行滑动连接;第一滑块与切刀进行螺栓连接。

[0008]

进一步的,摇摆组件包括有第八锥齿轮、第八传动杆、第九锥齿轮、第十锥齿轮、第九传动杆、第十一锥齿轮、第十二锥齿轮、第十传动杆、第十三锥齿轮、第十四锥齿轮、第十一传动杆、第十五锥齿轮、第十六锥齿轮、清洗辊、第五传动轮、齿轮组、第六传动轮、第十二传动杆、支撑座、第二转盘、连杆、弹簧片、收集箱、水管和蓄水箱;第八锥齿轮与第八传动杆进行固接;第八锥齿轮与第十八锥齿轮相啮合;第八传动杆与第九锥齿轮进行固接;第八传动杆与工作台进行传动连接;第九锥齿轮与第十锥齿轮相啮合;第十锥齿轮与第九传动杆进行固接;第九传动杆与第十一锥齿轮进行固接;第九传动杆与工作台进行传动连接;第十一锥齿轮与第十二锥齿轮相啮合;第十二锥齿轮与第十传动杆进行固接;第十传动杆与工作台进行传动连接;第十传动杆与第十三锥齿轮进行固接;第十三锥齿轮与第十四锥齿轮相啮合;第十四锥齿轮与第十一传动杆进行固接;第十一传动杆与第十五锥齿轮进行固接;第十一传动杆与工作台进行传动连接;第十一传动杆与第五传动轮进行固接;第十五锥齿轮和第十六锥齿轮相啮合;第十六锥齿轮与清洗辊进行固接;清洗辊与工作台进行传动连接;清洗辊与齿轮组进行固接;第五传动轮通过皮带与第六传动轮进行传动连接;第六传动轮与第十二传动杆进行固接;第十二传动杆与支撑座进行传动连接;支撑座与工作台进行焊接;第十二传动杆与第二转盘进行固接;第二转盘通过连接轴与连杆进行传动连接;连杆通过连接轴与收集箱进行传动连接;弹簧片与收集箱相连接;弹簧片与工作台相连接;收集箱与水管相连接;水管与蓄水箱相连接;蓄水箱与工作台进行焊接。

[0009]

进一步的,运输组件包括有第二电动滑轨、第二滑块、第三电动推杆、磁铁、条形滑轨、支撑板、第四电动推杆和翻转板;第二电动滑轨与第二滑块进行滑动连接;第二电动滑轨与工作台进行焊接;第二滑块与第三电动推杆进行螺栓连接;第三电动推杆与磁铁进行插接;第二电动滑轨下方设置有翻转板;翻转板与第四电动推杆相接触;翻转板通过连接轴与支撑板相连接;支撑板与第四电动推杆进行插接;支撑板与条形滑轨进行滑动连接;条形滑轨与工作台进行焊接。

[0010]

进一步的,清洗辊和齿轮组分别设置有六组,清洗辊和齿轮组均以三乘二式矩阵设置。

[0011]

进一步的,双边滑块两侧位于工作台上分别设置有滑道。

[0012]

进一步的,第一电动滑轨两侧位于工作台上分别设置有滑道。

[0013]

有益效果是:1、为解决油箱是汽车储存汽油的容器,一般由铝制做成,表面有固定带固定,通常油箱被磕碰或者使用时间过长漏油后,都会进行回收,回收后的油箱可以用来制作电缆等,因油箱含有较多的油污杂质,并且油箱为封闭物体,人工难以对其进行回收,使其器械回收容易误伤人工,使用机器无法对其内部的油污杂质进行清除的问题。

[0014]

2、通过设置了切割组件、分离组件、摇摆组件和运输组件,该装置使用时,先通过控制屏开启并调节装置,再通过人工将油箱放到工作台上的传送带组件上,通过传送带组件将油箱上的固定带切断,再通过分离组件将油箱的一侧切除,然后通过运输组件对油箱进行运输,并且对切下的铝片进行放置,最后通过摇摆组件对油箱进行清洁。

[0015]

3、本发明实现了对油箱外边面的固定带进行切除的功能,实现了对油箱进行切割的功能,还实现了对油箱内部进行清洁的功能,大大地避免了人工对其进行回收时受伤的可能,且提升了清洁效率。

附图说明

[0016]

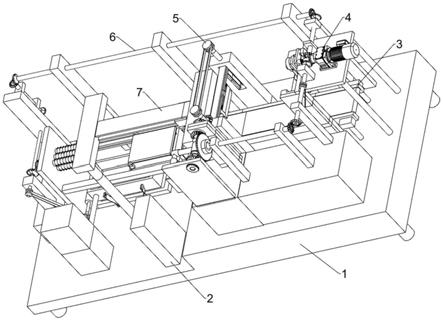

图1为本发明的第一立体结构示意图;

[0017]

图2为本发明的第二立体结构示意图;

[0018]

图3为本发明的切割组件立体结构示意图;

[0019]

图4为本发明的分离组件立体结构示意图;

[0020]

图5为本发明的摇摆组件立体结构示意图;

[0021]

图6为本发明的运输组件立体结构示意图。

[0022]

附图标记中:1-工作台,2-控制屏,3-传送带组件,4-切割组件,5-分离组件,6-摇摆组件,7-运输组件,401-电机,402-第一传动杆,403-第一齿轮,404-第一伸缩杆,405-第一电动推杆,406-第一连接板,407-第一转盘,408-异形块,409-第二传动杆,4010-万向球,4011-双边滑块,4012-异形支撑块,4013-圆刀,4014-第一万向轴,4015-第二伸缩杆,4016-第二万向轴,4017-第三传动杆,4018-第一传动轮,4019-第二传动轮,4020-第十八锥齿轮,501-第一锥齿轮,502-第四传动杆,503-第二锥齿轮,504-第三锥齿轮,505-第五传动杆,506-齿盘,507-第四锥齿轮,508-滑套,509-第五锥齿轮,5010-第二电动推杆,5011-第六锥齿轮,5012-第七锥齿轮,5013-第一丝杆,5014-第六传动杆,5015-第三传动轮,5016-第四传动轮,5017-第七传动杆,5018-第二丝杆,5019-第一滑块,5020-切刀,5021-第一电动滑轨,5022-异形连接杆,601-第八锥齿轮,602-第八传动杆,603-第九锥齿轮,604-第十锥齿轮,605-第九传动杆,606-第十一锥齿轮,607-第十二锥齿轮,608-第十传动杆,609-第十三锥齿轮,6010-第十四锥齿轮,6011-第十一传动杆,6012-第十五锥齿轮,6013-第十六锥齿轮,6014-清洗辊,6015-第五传动轮,6016-齿轮组,6017-第六传动轮,6018-第十二传动杆,6020-支撑座,6021-第二转盘,6023-连杆,6024-弹簧片,6025-收集箱,6026-水管,6027-蓄水箱,701-第二电动滑轨,702-第二滑块,703-第三电动推杆,704-磁铁,705-条形滑轨,706-支撑板,707-第四电动推杆,708-翻转板。

具体实施方式

[0023]

下面参照附图对本发明的实施例进行详细描述。

[0024]

实施例1

[0025]

一种切割式的油箱回收装置,如图1-6所示,包括有工作台1、控制屏2、传送带组件3、切割组件4、分离组件5、摇摆组件6和运输组件7;工作台1与控制屏2相连接;工作台1与传送带组件3相连接;工作台1与切割组件4相连接;工作台1与分离组件5相连接;工作台1与摇摆组件6相连接;工作台1与运输组件7相连接;切割组件4与分离组件5相连接;切割组件4与摇摆组件6相连接。

[0026]

工作过程:该装置使用时,先通过控制屏2开启并调节装置,再通过人工将油箱放到工作台1上的传送带组件3上,通过传送带组件3将油箱上的固定带切断,再通过分离组件5将油箱的一侧切除,然后通过运输组件7对油箱进行运输,并且对切下的铝片进行放置,最后通过摇摆组件6对油箱进行清洁,本发明实现了对油箱外边面的固定带进行切除的功能,实现了对油箱进行切割的功能,还实现了对油箱内部进行清洁的功能,大大地避免了人工对其进行回收时受伤的可能,且提升了清洁效率。

[0027]

其中,切割组件4包括有电机401、第一传动杆402、第一齿轮403、第一伸缩杆404、第一电动推杆405、第一连接板406、第一转盘407、异形块408、第二传动杆409、万向球4010、双边滑块4011、异形支撑块4012、圆刀4013、第一万向轴4014、第二伸缩杆4015、第二万向轴4016、第三传动杆4017、第一传动轮4018、第二传动轮4019和第十八锥齿轮4020;电机401与第一传动杆402进行固接;电机401与工作台1进行螺栓连接;第一传动杆402与第十八锥齿轮4020进行固接;第十八锥齿轮4020与分离组件5相连接;第十八锥齿轮4020与摇摆组件6相连接;第一传动杆402侧边设置有第一伸缩杆404;第一伸缩杆404与第一连接板406进行传动连接;第一伸缩杆404与工作台1进行传动连接;第一伸缩杆404与第一转盘407进行固接;第一电动推杆405与第一连接板406进行插接;第一电动推杆405与工作台1进行插接;第一转盘407通过连接轴与异形块408进行传动连接;异形块408与第二传动杆409进行焊接;第二传动杆409与万向球4010相连接;万向球4010与双边滑块4011进行传动连接;双边滑块4011与工作台1进行滑动连接;双边滑块4011与异形支撑块4012进行焊接;异形支撑块4012通过连接轴与圆刀4013相连接;圆刀4013通过连接轴与第一万向轴4014相连接;第一万向轴4014与第二伸缩杆4015相连接;第二伸缩杆4015与第二万向轴4016相连接;第二万向轴4016与第三传动杆4017相连接;第三传动杆4017与工作台1进行传动连接;第三传动杆4017与第一传动轮4018进行固接;第一传动轮4018通过皮带与第二传动轮4019进行传动连接;第二传动轮4019与分离组件5相连接。

[0028]

当人工将油箱放到传送带组件3时,电机401通过第一传动杆402带动第十八锥齿轮4020旋转,第十八锥齿轮4020分别带动分离组件5和摇摆组件6运行,第一电动推杆405通过第一连接板406带动第一伸缩杆404进行伸缩,从而使第一齿轮403与从第一传动杆402啮合,而控制此处的通断,第一伸缩杆404带动第一转盘407旋转,第一转盘407通过连接轴带动异形块408旋转,异形块408通过第二传动杆409上的万向球4010带动双边滑块4011在工作台1上进行滑动,双边滑块4011通过异形支撑块4012带动圆刀4013进行往复运动,第二传动轮4019被分离组件5带动旋转,第二传动轮4019通过皮带带动第一传动轮4018旋转,第一传动轮4018通过第三传动杆4017带动第二万向轴4016旋转,第二万向轴4016通过第二伸缩

杆4015带动第一万向轴4014旋转,从而通过连接轴带动圆刀4013进行旋转,从而使其对固定带进行切割,该组件实现了对油箱上的固定带进行切断的功能。

[0029]

其中,分离组件5包括有第一锥齿轮501、第四传动杆502、第二锥齿轮503、第三锥齿轮504、第五传动杆505、齿盘506、第四锥齿轮507、滑套508、第五锥齿轮509、第二电动推杆5010、第六锥齿轮5011、第七锥齿轮5012、第一丝杆5013、第六传动杆5014、第三传动轮5015、第四传动轮5016、第七传动杆5017、第二丝杆5018、第一滑块5019、切刀5020、第一电动滑轨5021和异形连接杆5022;第一锥齿轮501与第四传动杆502进行固接;第一锥齿轮501与第十八锥齿轮4020相啮合;第四传动杆502与第二锥齿轮503进行固接;第四传动杆502与第二传动轮4019进行固接;第四传动杆502与工作台1进行传动连接;第二锥齿轮503与第三锥齿轮504相啮合;第三锥齿轮504与第五传动杆505进行固接;第五传动杆505与齿盘506进行固接;第五传动杆505与工作台1进行传动连接;齿盘506与第四锥齿轮507相啮合;第四锥齿轮507与工作台1进行传动连接;齿盘506与第五锥齿轮509相啮合;滑套508与异形连接杆5022进行滑动连接;第五锥齿轮509与工作台1进行传动连接;第二电动推杆5010通过连接轴与滑套508相连接;第二电动推杆5010与工作台1进行插接;第六锥齿轮5011与异形连接杆5022进行固接;第六锥齿轮5011与第七锥齿轮5012相啮合;第七锥齿轮5012与第六传动杆5014进行固接;第一丝杆5013与第六传动杆5014进行插接;第一丝杆5013与第一电动滑轨5021进行旋接;第一丝杆5013与工作台1相连接;第六传动杆5014与第三传动轮5015进行固接;第六传动杆5014与工作台1进行传动连接;第三传动轮5015通过皮带与第四传动轮5016进行传动连接;第四传动轮5016与第七传动杆5017进行固接;第七传动杆5017与第二丝杆5018进行插接;第七传动杆5017与工作台1进行传动连接;第二丝杆5018与第一电动滑轨5021进行旋接;第二丝杆5018与工作台1相连接;第一滑块5019与第一电动滑轨5021进行滑动连接;第一电动滑轨5021与工作台1进行滑动连接;第一滑块5019与切刀5020进行螺栓连接。

[0030]

当传送带组件3将油箱传送至分离组件5工作处时,第一锥齿轮501与第十八锥齿轮4020啮合,从而带动第四传动杆502旋转,第四传动杆502带动第二传动轮4019旋转,第四传动杆502带动第二锥齿轮503旋转,第二锥齿轮503与第三锥齿轮504啮合,从而带动第五传动杆505旋转,第五传动杆505带动齿盘506旋转,齿盘506分别与第四锥齿轮507和第五锥齿轮509啮合,从而带动它们旋转,第二电动推杆5010通过连接轴带动滑套508在异形连接杆5022上滑动,当第二电动推杆5010通过连接轴带动滑套508与第四锥齿轮507接触时,异形连接杆5022带动第六锥齿轮5011旋转,当第二电动推杆5010通过连接轴带动滑套508与第五锥齿轮509接触时,异形连接杆5022带动第六锥齿轮5011反转,第六锥齿轮5011与第七锥齿轮5012啮合,从而带动第六传动杆5014旋转,第六传动杆5014分别带动第一丝杆5013和第三传动轮5015旋转,第一丝杆5013带动第一电动滑轨5021在工作台1上滑动,第三传动轮5015通过皮带带动第四传动轮5016旋转,第四传动轮5016通过第七传动杆5017带动第二丝杆5018旋转,第二丝杆5018带动第一电动滑轨5021在工作台1上滑动,切刀5020通过第一滑块5019在第一电动滑轨5021上滑动,从而将油箱侧边切断,该组件实现了对油箱侧边进行切除的功能。

[0031]

其中,摇摆组件6包括有第八锥齿轮601、第八传动杆602、第九锥齿轮603、第十锥齿轮604、第九传动杆605、第十一锥齿轮606、第十二锥齿轮607、第十传动杆608、第十三锥

齿轮609、第十四锥齿轮6010、第十一传动杆6011、第十五锥齿轮6012、第十六锥齿轮6013、清洗辊6014、第五传动轮6015、齿轮组6016、第六传动轮6017、第十二传动杆6018、支撑座6020、第二转盘6021、连杆6023、弹簧片6024、收集箱6025、水管6026和蓄水箱6027;第八锥齿轮601与第八传动杆602进行固接;第八锥齿轮601与第十八锥齿轮4020相啮合;第八传动杆602与第九锥齿轮603进行固接;第八传动杆602与工作台1进行传动连接;第九锥齿轮603与第十锥齿轮604相啮合;第十锥齿轮604与第九传动杆605进行固接;第九传动杆605与第十一锥齿轮606进行固接;第九传动杆605与工作台1进行传动连接;第十一锥齿轮606与第十二锥齿轮607相啮合;第十二锥齿轮607与第十传动杆608进行固接;第十传动杆608与工作台1进行传动连接;第十传动杆608与第十三锥齿轮609进行固接;第十三锥齿轮609与第十四锥齿轮6010相啮合;第十四锥齿轮6010与第十一传动杆6011进行固接;第十一传动杆6011与第十五锥齿轮6012进行固接;第十一传动杆6011与工作台1进行传动连接;第十一传动杆6011与第五传动轮6015进行固接;第十五锥齿轮6012和第十六锥齿轮6013相啮合;第十六锥齿轮6013与清洗辊6014进行固接;清洗辊6014与工作台1进行传动连接;清洗辊6014与齿轮组6016进行固接;第五传动轮6015通过皮带与第六传动轮6017进行传动连接;第六传动轮6017与第十二传动杆6018进行固接;第十二传动杆6018与支撑座6020进行传动连接;支撑座6020与工作台1进行焊接;第十二传动杆6018与第二转盘6021进行固接;第二转盘6021通过连接轴与连杆6023进行传动连接;连杆6023通过连接轴与收集箱6025进行传动连接;弹簧片6024与收集箱6025相连接;弹簧片6024与工作台1相连接;收集箱6025与水管6026相连接;水管6026与蓄水箱6027相连接;蓄水箱6027与工作台1进行焊接。

[0032]

当运输组件7将被切割掉侧面的油箱运输至摇摆组件6工作处,蓄水箱6027通过水管6026对收集箱6025进行输水,第八锥齿轮601与第十八锥齿轮4020啮合,从而带动第八传动杆602旋转,第八传动杆602带动第九锥齿轮603旋转,第九锥齿轮603与第十锥齿轮604啮合,从而带动第九传动杆605旋转,第九传动杆605带动第十一锥齿轮606旋转,第十一锥齿轮606与第十二锥齿轮607啮合,从而带动第十传动杆608旋转,第十传动杆608带动第十三锥齿轮609旋转,第十三锥齿轮609与第十四锥齿轮6010啮合,从而带动第十一传动杆6011旋转,第十一传动杆6011分别带动第十五锥齿轮6012和第五传动轮6015旋转,第十五锥齿轮6012与第十六锥齿轮6013啮合,从而带动齿轮组6016旋转,齿轮组6016带动清洗辊6014旋转,从而对油箱进行洗刷,第五传动轮6015通过皮带带动第六传动轮6017旋转,第六传动轮6017带动第十二传动杆6018旋转,支撑座6020上的第十二传动杆6018带动第二转盘6021旋转,第二转盘6021通过连接轴带动连杆6023运动,连杆6023通过连接轴带动收集箱6025运动,收集箱6025通过弹簧片6024使其进行摇晃,从而将油箱内部的污渍进行清除,该组件实现了对油箱进行洗刷清理的功能。

[0033]

其中,运输组件7包括有第二电动滑轨701、第二滑块702、第三电动推杆703、磁铁704、条形滑轨705、支撑板706、第四电动推杆707和翻转板708;第二电动滑轨701与第二滑块702进行滑动连接;第二电动滑轨701与工作台1进行焊接;第二滑块702与第三电动推杆703进行螺栓连接;第三电动推杆703与磁铁704进行插接;第二电动滑轨701下方设置有翻转板708;翻转板708与第四电动推杆707相接触;翻转板708通过连接轴与支撑板706相连接;支撑板706与第四电动推杆707进行插接;支撑板706与条形滑轨705进行滑动连接;条形滑轨705与工作台1进行焊接。

[0034]

当被切割的油箱通过传送带组件3运输至运输组件7工作处时,第二滑块702在第二电动滑轨701上滑动,从而通过第三电动推杆703带动磁铁704进行往复运动,第三电动推杆703带动磁铁704进行伸缩,从而将被切下来的油箱铝片运输至收集箱6025,支撑板706在条形滑轨705上滑动,从而带动第四电动推杆707上的翻转板708进行往复运动,从而使油箱被清洗辊6014进行清洁,当清洗辊6014对其清理完毕后,第四电动推杆707带动翻转板708进行运动,翻转板708通过连接轴进行翻转,使其掉入收集箱6025中,该组件实现了对油箱和铝片进行运输的功能。

[0035]

其中,清洗辊6014和齿轮组6016分别设置有六组,清洗辊6014和齿轮组6016均以三乘二式矩阵设置。

[0036]

清洗辊6014用于对油箱内部进行清洁,齿轮组6016用于使清洗辊6014进行旋转。

[0037]

其中,双边滑块4011两侧位于工作台1上分别设置有滑道。

[0038]

双边滑块4011两侧的滑道用于使其进行滑动。

[0039]

其中,第一电动滑轨5021两侧位于工作台1上分别设置有滑道。

[0040]

第一电动滑轨5021两侧的滑道用于使其进行滑动。

[0041]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1