一种用于汽车弹簧支撑座的复合冷挤压成型工艺以及加工模具组的制作方法

[0001]

本发明涉及弹簧支撑座的制造技术领域,涉及一种用于汽车弹簧支撑座的复合冷挤压成型工艺以及加工模具组。

背景技术:

[0002]

目前,在传统的汽车行业中,高精度的弹簧座需要机加工或者冷镦与机加工的复合工艺生产完成。现有普遍的制造工艺步骤如下首先对材料进行剪料,接着冷镦成型(成型杆部与法兰),然后对内孔锥度和法兰平面进行切车削。整个制造工艺中在对内孔锥度和法兰平面进行切削时会产生大量的废料,从而造成材料的浪费使得成本提高。

技术实现要素:

[0003]

本发明所要解决的技术问题是提供一种用于汽车弹簧支撑座的复合冷挤压成型工艺以及加工模具组,使材料不会造成浪费。

[0004]

本发明解决其技术问题所采用的技术方案是:一种用于汽车弹簧支撑座的复合冷挤压成型工艺,包括以下步骤(1)利用冷镦设备进行冷镦成型,通过五模成型将弹簧座法兰、杆部和内孔进行预成型(2)通过冷压成型精度高的特点利用模具将弹簧座直孔直接形成高精度的锥孔,并在法兰上形成斜面;所述的步骤(还包括以下子步骤(a)一模成型利用冷镦设备将剪下的料成型为一个圆柱体,其中,一头会进行端面的一个整形;(b)二模成型修整另一面的平整度并进行引孔;(c)三模成型将内孔进行预成型;(d)四模继续对内孔进行加深;(e)五模将内孔废料冲出。(f)五模成型后用冷挤设备对支撑座内孔与法兰进行精整成型。

[0005]

所述的五模成型模具包括:初步冲成模具结构、引孔冲型模具结构、内孔预成型模具结构,内孔加深成型模具结构、内孔废料冲模具结构、修整模具结构;

[0006]

所述的初步冲成模具结构包括初冲头、初冲模座、初顶模柱,所述的初冲模座中设置初模锁套以及设在初模锁套上部初冲模座中的初步成型块,所述的初步成型块中设有凹形平底槽,所述的初冲头的冲头端为平口,所述的初顶模柱的顶端为平口,所述的初模锁套与初步成型块的中部设有与初顶模柱形状匹配的初顶模柱通槽;

[0007]

所述的引孔冲型模具结构包括:引孔冲头、引孔模座、引孔模柱,所述的引孔模座中设置引孔锁套以及引孔成型块,所述的引孔冲头的冲头端设有引孔冲端体,所述的引孔模柱的顶端为平口端,所述的引孔锁套以及引孔成型块的中部设有与引孔模柱形状匹配的引孔模柱通槽。

[0008]

所述的内孔预成型模具结构包括内孔预成型冲头、内孔预成型模座、内孔预成型模柱,所述的内孔预成型模座中设置有内孔预成型锁套以及内孔预成型成型块,所述的内孔预成型冲头的冲口端设有内孔预成型冲台,所述的内孔预成型模柱的顶件端设有内孔预成型顶件台,所述的内孔预成型锁套以及内孔预成型成型块的中部设有与内孔预成型模柱

形状匹配的内孔预成型模柱通槽。

[0009]

所述的内孔加深成型模具结构包括内孔加深成型冲头、内孔加深成型模座、内孔加深成型模柱,所述的内孔加深成型模座中设置有内孔加深成型锁套以及内孔加深成型成型块,所述的内孔加深成型冲头的冲口端设有内孔加深成型冲台,所述的内孔加深成型模柱的顶件端设有内孔加深成型顶件台,所述的所述的内孔加深成型锁套以及内孔加深成型块的中部设有与内孔加深成型模柱形状匹配的内孔加深成型模柱通槽。

[0010]

所述的内孔废料冲模具结构包括内孔废料成型冲头、内孔废料成型模座、内孔废料成型模柱,所述的内孔废料成型模座中设置有内孔废料成型锁套以及内孔废料成型成型块,所述的内孔废料成型冲头的冲口端设有内孔废料成型冲台,所述的内孔废料成型模柱的顶件端设有内孔废料成型顶件台,所述的所述的内孔废料成型锁套以及内孔废料成型块的中部设有与内孔废料成型模柱形状匹配的内孔废料成型模柱通槽。

[0011]

所述的修整模具结构包括:修整上模壳、修整上模顶块、修整上模冲头、修整模芯、修整模芯套、修整下模壳、修整下模冲棒、修整下模顶块。

[0012]

所述的修整上模冲头的冲型端设有冲型锥台,所述的修整下模冲棒的上顶料端设有凹形对冲面。

[0013]

由于采用了上述的技术方案,本发明与现有技术相比,具有以下的优点和积极效果,本发明在冷镦成型后直接增加冷挤压成型工艺对产品精度的控制,这样形成的锥孔可由模具直接成型,无需再对材料进行切割,从而节约了材料,并且采用一次成型的方式进行加工,大大提高了生产的效率,并且使得产品更为稳定,提高了产品的品质。

[0014]

以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

[0015]

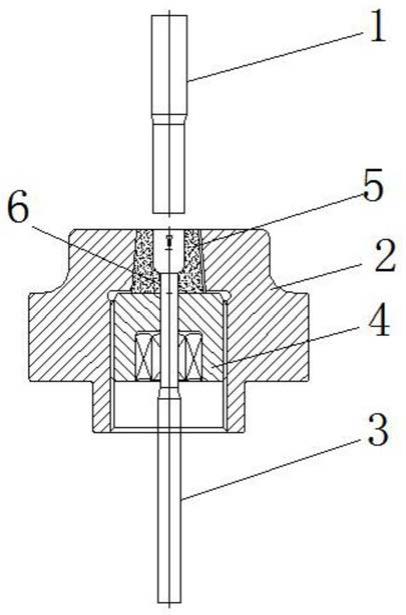

图1是本发明经过初步冲成模具结构的结构示意图。

[0016]

图2是本发明经过初步冲成模具加工成型后的工件结构示意图。

[0017]

图3是本发明经过初步冲成模具结构的使用状态图。

[0018]

图4是本发明经过引孔冲型模具结构的结构示意图。

[0019]

图5是本发明经过引孔冲型模具加工成型后的工件结构示意图。

[0020]

图6是本发明经过引孔冲型模具结构的使用状态图。

[0021]

图7是本发明经过内孔预成型模具结构的结构示意图。

[0022]

图8是本发明经过内孔预成型模具加工成型后的工件结构示意图。

[0023]

图9是本发明经过内孔预成型模具结构的使用状态图。

[0024]

图10是本发明经过内孔加深成型模具结构的结构示意图。

[0025]

图11是本发明经过内孔加深成型模具加工成型后的工件结构示意图。

[0026]

图12是本发明经过内孔加深成型模具结构的使用状态图。

[0027]

图13是本发明经过内孔废料冲模具结构的结构示意图。

[0028]

图14是本发明经过内孔废料冲模具加工成型后的工件结构示意图。

[0029]

图15是本发明经过内孔废料冲模具结构的使用状态图。

[0030]

图16是本发明经过修整模具结构的结构示意图。

[0031]

图17是本发明经过修整模具加工成型后的工件结构示意图。

[0032]

图18是本发明经过修整模具结构的使用状态图。

[0033]

图19是本发明的加工成型流程图。

[0034]

图中:1.初冲头、2.初冲模座、3.初顶模柱、4.初模锁套、5.初步成型块、6.初顶模柱通槽、7.一模成型工件、8.引孔冲头、9.引孔模座、10.引孔模柱、11.引孔锁套、12.引孔成型块、13.引孔冲端体、14.引孔模柱通槽、15.二模成型工件、16.内孔预成型冲头、17.内孔预成型模座、18.内孔预成型模柱、19.内孔预成型锁套、20.内孔预成型成型块、21.内孔预成型冲台、22.内孔预成型顶件台、23.内孔预成型模柱通槽、24.三模成型工件、25.内孔加深成型冲头、26.内孔加深成型模座、27.内孔加深成型模柱、28.内孔加深成型锁套、29.内孔加深成型成型块、30.内孔加深成型冲台、31.内孔加深成型顶件台、32.内孔加深成型模柱通槽、33.四模成型工件、34.内孔废料成型冲头、35.内孔废料成型模座、36.内孔废料成型模柱、37.内孔废料成型锁套、38.内孔废料成型成型块、39.内孔废料成型冲台、40.内孔废料成型模柱通槽、41.五模成型工件、42.修整上模壳、43.修整上模顶块、44.修整上模冲头、45.修整模芯、46.修整模芯套、47.修整下模壳、48.修整下模冲棒、49.修整下模顶块、50.冲型锥台、51.凹形对冲面、52.修整工件。

具体实施方式

[0035]

申请文本中术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0036]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0037]

实施例1,如图19所示,一种用于汽车弹簧支撑座的复合冷挤压成型工艺,其特征在于:该工艺包括:用冷镦设备连接的五模成型模具进行冷镦成型;将弹簧座的法兰、杆部和内孔进行预成型以及通过五模成型模具将弹簧座的直孔直接形成高精度的锥孔并在法兰上形成斜面;具体包括以下步骤完成:

[0038]

(a)、一模成型利用冷镦设备将剪下的料成型为一个圆柱体,其中,一头会进行端面的一个整形;

[0039]

(b)、二模成型修整另一面的平整度并进行引孔;

[0040]

(c)、三模成型将内孔进行预成型;

[0041]

(d)、四模对内孔进行加深;

[0042]

(e)、五模将内孔废料冲出。

[0043]

(f)、五模成型后用冷挤设备对支撑座内孔与法兰进行精整成型。

[0044]

一种用于汽车弹簧支撑座的复合冷挤压成型加工模具组;所述的五模成型模具包括:初步冲成模具结构、引孔冲型模具结构、内孔预成型模具结构,内孔加深成型模具结构、

内孔废料冲模具结构、修整模具结构;

[0045]

该五模成型模具连接冷镦机以及冷挤设备使用:

[0046]

如图1-3所示,所述的初步冲成模具结构包括初冲头1、初冲模座2、初顶模柱3,所述的初冲模座2中设置初模锁套4以及设在初模锁套上部初冲模座中的初步成型块5,所述的初步成型块5中设有凹形平底槽,所述的初冲头1的冲头端为平口,所述的初顶模柱3的顶端为平口,所述的初模锁套4与初步成型块5的中部设有与初顶模柱形状匹配的初顶模柱通槽6;其中初冲头1的设备压力在16t-18t,初顶模柱3的设备压力在0.3t-0.5t成型如图2的一模成型工件7的现状。

[0047]

如图4-6所示,所述的引孔冲型模具结构包括:引孔冲头8、引孔模座9、引孔模柱10,所述的引孔模座9中设置引孔锁套11以及引孔成型块12,所述的引孔冲头8的冲头端设有引孔冲端体13,所述的引孔模柱10的顶端为平口端,所述的引孔锁套11以及引孔成型块12的中部设有与引孔模柱形状匹配的引孔模柱通槽14。其中引孔冲头8的设备压力在24t-30t,引孔模柱10的设备压力在10t-15t成型如图5的二模成型工件15的形状。

[0048]

如图7-9所示,所述的内孔预成型模具结构包括内孔预成型冲头16、内孔预成型模座17、内孔预成型模柱18,所述的内孔预成型模座17中设置有内孔预成型锁套19以及内孔预成型成型块20,所述的内孔预成型冲头16的冲口端设有内孔预成型冲台21,所述的内孔预成型模柱18的顶件端设有内孔预成型顶件台22,所述的内孔预成型锁套19以及内孔预成型成型块20的中部设有与内孔预成型模柱形状匹配的内孔预成型模柱通槽23。其中内孔预成型冲头16的设备压力在40t-42t,内孔预成型模柱18的设备压力在28t-30t成型如图8的三模成型工件24的形状。

[0049]

如图10-12所示,所述的内孔加深成型模具结构包括内孔加深成型冲头25、内孔加深成型模座26、内孔加深成型模柱27,所述的内孔加深成型模座26中设置有内孔加深成型锁套28以及内孔加深成型成型块29,所述的内孔加深成型冲头25的冲口端设有内孔加深成型冲台30,所述的内孔加深成型模柱的顶件端设有内孔加深成型顶件台31,所述的所述的内孔加深成型锁套28以及内孔加深成型块29的中部设有与内孔加深成型模柱形状匹配的内孔加深成型模柱通槽32。四模成型工件33

[0050]

其中内孔加深成型冲头25的设备压力在39t-41t,内孔加深成型模柱27的设备压力在28t-30t成型如图11的四模成型工件24的形状。

[0051]

如图13-15所示,所述的内孔废料冲模具结构包括内孔废料成型冲头34、内孔废料成型模座35、内孔废料成型模柱36,所述的内孔废料成型模座34中设置有内孔废料成型锁套37以及内孔废料成型成型块38,所述的内孔废料成型冲头34的冲口端设有内孔废料成型冲台39,所述的所述的内孔废料成型锁套以及内孔废料成型块的中部设有与内孔废料成型模柱形状匹配的内孔废料成型模柱通槽40,所述的内孔废料成型模柱36为空心结构。

[0052]

其中内孔废料成型冲头34的设备压力在3.9t-4.1t,内孔废料成型模柱36的设备压力在0t成型如图11的五模成型工件41的形状。

[0053]

如图16-18所示,所述的修整模具结构包括:修整上模壳42、修整上模顶块43、修整上模冲头44、修整模芯45、修整模芯套46、修整下模壳47、修整下模冲棒48、修整下模顶块49。

[0054]

所述的修整上模冲头的冲型端设有冲型锥台50,所述的修整下模冲棒的上顶料端

设有凹形对冲面51。

[0055]

其中修整上模冲头44的设备压力在40t-41t,修整下模冲棒48的设备压力在10t-11t成型如图17的修整工件52的形状。

[0056]

由于采用了上述的技术方案,本发明与现有技术相比,具有以下的优点和积极效果,本发明在冷镦成型后直接增加冷挤压成型工艺对产品精度的控制,这样形成的锥孔可由模具直接成型,无需再对材料进行切割,从而节约了材料,并且采用一次成型的方式进行加工,大大提高了生产的效率,并且使得产品更为稳定,提高了产品的品质。

[0057]

以上的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

[0058]

本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1