具有恒流控制功能的逆变储能焊机控制器的制作方法

1.本发明涉及一种逆变焊机的控制器。

背景技术:

2.目前,逆变焊机凭借其节能省电的优势以及良好的焊接性能已逐渐被认可,其应用范围也越来越广,代替普通工频焊机是必然的趋势,市场潜力非常大。逆变焊机的原理是先将三相交流电进行整流滤波变成直流,然后再经过igbt逆变成1khz交流电供给焊机变压器,经焊接变压器降压(具体电压与焊接工艺有关),再通过二极管进行全波整流变为低压直流电,供焊接使用,如图1所示。

3.由于国内逆变焊机行业起步较晚,在某些方面还不是很成熟,也还存在着不少实际问题,主要有以下几点:

4.(一)漏电保护

5.汽车生产领域对焊接质量要求较高,逆变焊机在此领域应用非常广。汽车生产行业大多采用悬挂式电焊机,采用手持式一体化焊钳进行焊接。一体化焊钳是将焊机变压器、低压整流电路及焊钳集成在一起的设备,其主电路原理如图2所示,操作人员将焊钳握在手中手动寻找目标焊点进行焊接。由于操作人员直接与焊钳接触,并且焊钳一直处于活动状态,极有可能出现因机械原因导致的绝缘破损等情况,如果焊接变压器或连接电缆一旦有漏电现象将会直接危及操作人员安全,这就需要整机要有一套可靠的漏电保护系统。

6.现有逆变焊机通常采用具有漏电保护功能的空气开关或普通漏电保护器实现,如图3所示,它们的漏电检测原理是三相电源线同时穿过零序电流互感器,在不漏电的情况下,三相电流的矢量和为零,零序电流互感器中感应到的电流为零。一旦出现漏电现象,三相电流的矢量和不为零,零序电流互感器中就感应到漏电电流,当漏电电流达到一定值后将空气开关断开,确保安全。

7.现有漏电保护装置一般是用在常规单/三相交流50hz供电的用电设备,50hz交流电的电压波形为正弦波,其漏电电流也是正弦波,如图4所示,现有漏电保护装置的漏电流检测电路是按照50hz正弦波设计。

8.逆变焊机的主回路根据波形不同可分为三个部分:交流测、直流侧和逆变侧,相对应的有如图5所示的交流测漏电情况、如图6所示的直流侧漏电情况和如图7所示的逆变侧漏电情况。

9.逆变焊机的直流侧和逆变侧的漏电流波形并非正弦波,漏电流频率也不是50hz,具体波形如图8及图9所示,现有漏电保护装置是不能对其进行检测的,现有漏电保护装置只能对逆变焊机交流测的漏电进行检测保护。由于逆变焊机的交流测和直流侧都是在控制器内部,发生漏电的可能性不大,逆变侧是最容易发生漏电故障的位置,因而现有漏电检测装置对于逆变焊机来说几乎是形同虚设。

10.目前国内还没有专门针对逆变侧高频漏电脉冲进行检测的漏电保护装置。在欧洲国家有逆变焊机专用漏电保护装置,在国内的售价非常高,几乎达到某些小功率逆变焊机

控制器总价的1/3以上,根本无法承受。并且受国际环境的影响,供货周期很长并且不稳定,有时几个月甚至半年都无法供货。

11.(二)杂散电感

12.普通逆变焊机的主回路一般采用普通铜排连接,从整流电路、滤波电路至逆变电路,整个回路很长,电压也比较高,有时功率较大的逆变焊机的滤波电容还需要很多个进行串并联使用,这就使得整个主回路变的更加冗长。主回路连接越长,等效杂散电感就越大,当igbt在高速开关时,就会产生很高的尖峰电压,导致igbt过电压击穿失效。尖峰电压的高低与杂散电感的大小有关,与igbt开关速度(电流上升速度)有关,杂散电感越大,尖峰电压越高,igbt开关速度越快,尖峰电压越高。

13.这就使得普通逆变焊机控制器不得不降低igbt的开关速度,以减小尖峰电压,确保igbt能够正常工作。但是igbt开关速度降低后,igbt的开关损耗变得很大,igbt的发热量就会变大,整机的逆变效率就会变低,igbt的可靠性也会下降。逆变频率为1khz,igbt开关速度过慢的话整机的功率也会送不出。

14.(三)散热器

15.逆变焊机的冷却方式几乎都采用水冷,根据成本和散热效果综合考虑,散热器都为铝质,铝质散热器的做法是采用铝板作为散热基板,在铝板上打孔形成水路。由于各地的水质不同,铝的化学性质又比较活跃,工作时又有一定的温度,使用一段时间以后在散热器内部很容易发生氧化结垢,冷却效果下降,冷却效果下降后工作温度会更高,氧化会更加严重,恶性循环,最终造成水路堵塞。如果不能及时处理,还会产生因散热失效导致的igbt损坏故障。根据水质及使用环境的不同,少则半年最多两年,就会发生水路堵塞的问题。

16.(四)滤波电容

17.现有逆变焊机的滤波电路一般采用电解电容,电解电容具有容量大、成本低的特点。三相整流后的电压为dc 530v,而常规电解电容的最高耐压为450v,耐压最高的电解电容也只有550v。一般按照实际电压的1.5倍选择电容的额定电压,这就需要额定电压≥800v的电容。只能将电解电容串联使用,串联使用造成结构比较复杂,串联使用还会存在均压的问题。电解电容都存在一定的漏电流,这是由电解电容的特性决定的,漏电流的大小能达到ma(毫安)级。如图10所示,漏电流相当于在dc电源上串联了两个电阻r1/r2,电阻r1/r2对dc530v进行分压,当r1=r2时,每个电阻上的电压相等。由于每个电解电容的漏电流会有所不同,等效电阻也不同r1≠r2,电阻上的分压也不同。如果两个串联的电解电容漏电流相差较大,就会出现漏电流较小电容两端的实际电压大于额定值,造成该电容电压击穿。

18.由于电解电容的漏电流比较大,内阻也比较大,高频响应也不好,在实际使用中自身发热非常严重,发热会导致部分电解液逐渐干枯,电容量就会下降,电容量下降后内阻就会更大,发热就更加严重,如此恶性循环,最终导致电容失效。

19.普通电解电容的额定使用寿命是2000小时,长寿命型的是5000小时,超长寿命的是10000小时。按照每天工作8小时计算,即使是长寿命型的最多使用两年,这还是在不发热的情况下。实际情况是即使是超长寿命的电解电容使用寿命最多也只有两年,因为在使用中发热的影响使额定使用寿命大大缩短。当电解电容使用到一定寿命后,温度会越来越高,极有可能会爆裂(一般装有防爆阀,温度过高防爆阀会打开),将防爆阀打开,此时电容内部残存的电解液就会喷出,电解液就会喷到主控板、igbt等器件,因电解液有导电性和腐蚀

性,并且很难清洗干净,只要是电容爆裂的逆变焊接电源几乎报废,没有维修价值,给公司及用户造成很大的损失。

20.电解电容存在正负极性,在安装时必需注意极性,一旦装反就会爆机。

21.总的来说使用电解电容是弊大于利。

技术实现要素:

22.本发明要解决的技术问题是现有的逆变焊机不具备可靠的漏电保护系统,具有较大的等效杂散电感,并且散热不可靠。

23.为了解决上述技术问题,本发明的技术方案是提供了一种具有恒流控制功能的逆变储能焊机控制器,所述逆变储能焊机的主回路包括整流电路,整流电路的输入端与电源接口相连,整流电路的输出端通过滤波电路连接逆变电路的输入端,逆变电路的输出端与焊接变压器相连,其中,逆变电路采用全桥逆变电路,全桥逆变电路的一个桥臂由igbt器件vt1和igbt器件vt4组成,另一个桥臂由igbt器件vt2和igbt器件vt3组成,全桥逆变电路的两个桥臂以t为周期轮流导通,其特征在于,电源接口通过具有脱扣功能的空开与整流电路的输入端相连,在空开与整流电路的输入端之间的电路上串接漏电流检测传感器;在逆变电路的输出端与焊接变压器之间的电路上串接电流传感器;

24.所述控制器包括主控单元,主控单元通过漏电检测电路与漏电流检测传感器相连,并且主控单元通过空开脱扣控制电路与空开相连;主控单元通过漏电检测电路利用漏电流检测传感器采样得到漏电流值,将该漏电流值与设定值进行比较,若超过设定值,则通过空开脱扣控制电路控制空开脱扣,切断通过电源接口输入的三相输入电源;

25.主控单元通过电流采样电路与电流传感器相连,并且主控单元通过触发电路控制全桥逆变电路中的igbt器件导通或截止;主控单元通过电流采样电路利用电流传感器采集逆变电路输出的电流信号,主控单元依据采集到的电流信号通过触发电路控制全桥逆变电路中的igbt器件导通或截止以实现恒电流控制;进行恒电流控制时,用户通过与主控单元相连的人机交互单元设置所需要的焊接电流的电流设定值及焊接时间,主控单元将通过电流采样电路获得的电流信号所对应的实际电流值与电流设定值相比较,若实际电流值小于电流设定值,则主控单元通过触发电路增加逆变电路中igbt器件的占空比,使实际电流值增加;如果实际电流值大于电流设定值,则主控单元通过触发电路减小igbt器件的占空比,使实际电流值减小;

26.主控单元连接保护电路,保护电路同时与电流传感器相连,保护电路采用硬件比较的方式判断实际电流值是否过大,当逆变电路输出的电流信号的实际电流值超过规定值时,由保护电路产生告警;控制单元则通过中断信号判别保护电路是否产生告警,当保护电路产生告警时,控制单元检测到中断信号,认为出现过电流现象,立即停止工作,并将报警信息发送给人机交互单元进行显示;

27.主控单元还通过电压采样电路检测经过整流电路整流后的直流电压并通过人机交互单元进行显示。

28.优选地,所述漏电检测电路将通过所述漏电流传感器检测到的漏电流信号转为交流脉冲电压信号后,再将交流脉冲电压信号转换为直流脉冲电压信号,所述漏电检测电路将该直流脉冲电压信号发送给所述主控单元。

29.优选地,所述空开安装有脱扣器,脱扣器接通dc24v电源后,空开立即脱扣。

30.优选地,所述漏电检测电路包括运放ic1-1,运放ic1-1的同相输入端与串联的电阻r19、电阻r20相连,电阻r20接地且所述漏电流传感器并联在电阻r20上;运放ic1-1的反相输入端经由电阻r18接地;运放ic1-1的同相输入端与反相输入端之间连接并联的二极管z13、二极管z12;二极管z13的阳极与运放ic1-1的同相输入端相连,阴极与运放ic1-1的反相输入端相连;二极管z12的阴极与运放ic1-1的同相输入端相连,阳极与运放ic1-1的反相输入端相连;运放ic1-1的输出端经由电阻r16连接运放ic2-1的反相输入端;在运放ic1-1的输出端与反相输入端之间跨接电阻r17;

31.运放ic2-1的同相输入端接地;二极管z10与电阻r13串联后与串联的二极管z11、电阻r12并联,形成并联电路,该并联电路跨接在运放ic2-1的输出端与反相输入端之间,二极管z10的阳极及二极管z11的阴极与运放ic2-1的输出端相连,二极管z10的阴极连接电阻r13,二极管z11的阳极连接电阻r12;

32.运放ic2-2的同相输入端与二极管z10的阴极相连;运放ic2-2的反相输入端通过电阻r14与二极管z11的阳极相连;运放ic2-2的输出端连接所述主控单元的a/d转换输入端;在运放ic2-2的输出端与反相输入端之间跨接电阻r11。

33.优选地,所述空开脱扣控制电路包括晶体管q2及光耦ic1,其中:

34.晶体管q2的射极连接恒压源;晶体管q2的基极经由电阻r1连接所述主控单元的控制信号输出端;晶体管q2的集电极经由串联的电阻r2及发光二极管z1接地,同时,晶体管q2的集电极经由电阻r3连接光耦ic1的初级;

35.光耦ic1的次级跨接在晶体管q1的基极与集电极之间,晶体管q1的射极接地,晶体管q1的集电极连接继电器j1,继电器j1上并联二极管z2;继电器j1得电吸合后,继电器j1的常开触点j1-1接通,脱扣器接通dc24v电源,从而使空开脱扣;继电器j1失电后,继电器j1的常开触点j1-1打开,脱扣器断开与dc24v电源的连接。

36.优选地,启动焊接后,所述主控单元进行恒电流控制时,采用以下步骤获得每个周期t的逆变电路中igbt器件的开通时间从而调节所述占空比:

37.步骤1、在当前周期使igbt器件开通半个周期t/2的20%,同时所述主控单元通过所述电流传感器及所述电流采样电路对所述逆变电路的输出电流进行n次点连续采样,将当前一次的采样电流与前一次采样的电流进行比较,计算出电流的上升速率;

38.步骤2、对采样到的n点电流进行均方根值计算得到焊接电流的有效值irms,计算公式为:式中,i

n

表示第n次采样得到的电流值;

39.步骤3、主控单元根据计算得到的有效值irms预测出当实际电流值与所述电流设定值相等时所需要的相应igbt器件的开通时间,作为下一个周期igbt的开通时间;

40.步骤4、对下一个周期所述逆变电路的输出电流进行n次点连续采样,对上一个周期计算得到的电流的上升速率进行修正后返回步骤2,直至达到所述焊接时间。

41.优选地,所述滤波电路采用了薄膜电容器。

42.优选地,通过叠层母排将所述整流电路、所述滤波电路以及所述逆变电路连接成一个整体且回路最短。

43.优选地,所述整流电路和所述逆变电路共同安装在一块散热器上,其中,散热器包

括铝板,采用cnc工艺在铝板的背面开o型槽,o型槽在铝板上呈u形,将紫铜管镶嵌进o型槽后采用含有金属粉末的导热胶对缝隙进行填充,最后通过磨床将表面进行磨平,紫铜管与位于所述逆变储能焊机控制器外的水路接头相连;所述整流电路和所述逆变电路固定在铝板的正面,所述整流电路及所述逆变电路中的大功率半导体器件与铝板的接触面上涂抹有导热脂,使大功率半导体器件与散热器充分接触,冷却水流过紫铜管,通过紫铜管将铝板中的热量带走。

44.优选地,所述控制单元连接有存储器,在存储器中预置有32种焊接规范,可以通过所述人机交互单元为不同焊点设置不同焊接规范;

45.所述控制单元还通过动作输出单元与信号输出接口相连,并通过动作输入单元与信号输入接口相连。

46.与现有技术相比,本发明具有如下优点:

47.1)自带漏电检测功能,能够检测整机交流侧、直流侧和逆变侧的漏电;

48.2)采用叠层母排技术,代替主回路普通铜排连接,减小了主回路的杂散电感;

49.3)采用全新工艺制作的散热器,使冷却水与铝不再接触,避免了铝的氧化,减小了水路堵塞的可能;

50.4)不再使用电解电容,采用漏电流更小、使用寿命更长的干式薄膜电容,使整机的可靠性大大提高。

附图说明

51.图1为逆变焊机的电路原理图;

52.图2为手持式一体化焊钳主电路原理图;

53.图3为现有逆变焊机所采用的漏电装置的原理图;

54.图4为50hz漏电波形示意图;

55.图5为逆变焊机的主回路的交流测漏电情况;

56.图6为逆变焊机的主回路的直流侧漏电情况;

57.图7为逆变焊机的主回路的逆变侧漏电情况;

58.图8为逆变焊机的直流侧漏电流波形;

59.图9为逆变焊机的逆变侧漏电流波形;

60.图10为电解电容漏电流等效电路;

61.图11为本发明的系统框图;

62.图12为全桥逆变电路的电路原理图;

63.图13为全桥逆变电路在t1时刻的电流方向示意图;

64.图14为全桥逆变电路在t2时刻的电流方向示意图;

65.图15为负载电流、电压波形;

66.图16及图17为逆变焊机电流调整方法;

67.图18为本发明中实现漏电检测功能的电路框图;

68.图19为空开安装位置示意图;

69.图20为漏电检测的电路原理图;

70.图21为漏电检测的工作流程图;

71.图22为叠层母排结构图;

72.图23为散热器结构示意图;

73.图24为逆变电路及焊接变压器的等效电路图;

74.图25为igbt开通/关断时间;

75.图26为igbt桥臂短路的情况;

76.图27为igbt的死区时间;

77.图28为恒电流控制波形图;

78.图29为图28中a部分的局部放大示意图;

79.图30为单点多规范示意图;

80.图31为一次焊接中可设置的三段不同时间的焊接电流的示意图;

81.图32为焊接电流脉冲循环示意图;

82.图33为电流缓升/缓降波形图;

83.图34为连续焊接波形图;

84.图35为功率分配时序图;

85.图36为输入/输出动作波形图;

86.图37为本发明的程序流程图。

具体实施方式

87.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

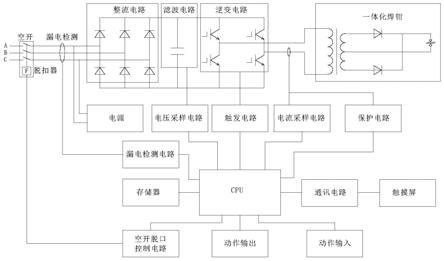

88.如图11所示,本发明提供的一种具有恒流控制功能的逆变储能焊机控制器主要由cpu、存储器、通讯电路、触摸屏、动作输入单元、动作输出单元、触发电路、电流采样电路、保护电路、电压采样电路、漏电检测电路、空开脱口控制电路及电源等组成。逆变储能焊机的主回路由带脱扣功能的空开、漏电检测传感器、整流电路、滤波电路、逆变电路、一体化焊钳电路等组成。下面分别对各部分进行说明:

89.一)cpu、存储器

90.本实施例中,cpu采用sh99f100,是一款双核(增强型16位dsp和8位mcu)芯片。mcu可以用来处理开关量、输入输出以及通讯,而dsp只需专注于控制算法的运算。dsp的架构由三个并行的计算单元(alu、mac、shifter)、两个独立的地址发生器(dag)和一个强大的程序序列发生器(psq)组成。计算单元提供了所有处理器能够提供的计算功能,包括单周期乘/累加、位操作、移位操作等。双数据地址发生器构架使得cpu能够在一个周期内从两个数据存储区(data memory和program memory)同时取出两个数据。程序序列发生器实现了所有指令的单周期操作,快速的中断响应以及嵌套的非cpu干预的循环。16位的pwm模块、正交编码接口(qei)与14位的流水线型adc与运算放大器(op)作为dsp核的内部外设,能够方便地实现多种工业控制算法。mcu核是一种高速高效率8051兼容核,在同样的振荡频率下,较之传统的8051芯片具有运行更快速、性能更优越的特性,其资源有:内置256字节sram、外部3840字节sram、3个16位定时器和3个外部中断,同时还集成了2个增强型uart、1个spi接口。

91.本实施例中,存储器采用x5325,该存储器将四种功能合于一体:上电复位控制、看门狗定时器、降压管理以及具有块保护功能的串行eeprom。它有助于简化应用系统的设计,减少印制板的占用面积,提高可靠性。该存储器芯片内的串行eeprom是具有xicor公司的块锁保护cmos串行eeprom,它被组织成8位的结构,由一个由四线构成的spi总线方式进行操作,其擦写周期至少一百万次,并且写好的数据能够保存100年。

92.二)通讯电路、触摸屏

93.本发明采用触摸屏作为人机交互界面,触摸屏与cpu之间采用通讯的方式进行数据交换。触摸屏的串口为rs485,通讯电路是将cpu的串口转换为rs485电平接口与触摸屏进行连接。为了提高抗干扰能力,通讯电路采用隔离通讯芯片adm2483完成。

94.触摸屏采用tk6071系列,屏幕尺寸为7吋,分别率为800*480。触摸屏显示画面通过组态软件easybuilder pro设计制作,根据功能分为多个不同的页面,主要有主画面、规范设置画面、参数设置画面等。

95.触摸屏与cpu之间的通讯协议为modbus rtu,触摸屏作为主机主动发起通讯,cpu作为从机,数据格式为为1位起始位,8位数据位,1位校验位(偶校验),1位停止位,波特率9600。指令格式如下:

96.读指令格式:

97.上位机发送指令

98.地址(单字节)+功能代码(单字节)+起始地址(2字节,h+l)+读取字个数(2字节,l+h)+校验码crc16

99.下位机返回指令

100.地址(单字节)+功能代码(单字节)+读取字节个数(2字节,h+l)+读取的数据(2字节,h+l)+校验码crc16(2字节,h+l)

101.写指令格式:

102.上位机发送指令

103.地址(单字节)+功能代码(单字节)+起始地址(2字节,h+l)+要写入的数据(2字节,h+l)+校验码crc16(2字节,h+l)

104.下位机返回指令

105.地址(单字节)+功能代码(单字节)+起始地址(2字节,h+l)+写入的数据(2字节,h+l)+校验码crc16(2字节,h+l)

106.三)动作输入单元、动作输出单元

107.cpu通过动作输入单元主要接收启动焊接、报警复位以及规范选择等信号。cpu通过动作输出单元主要输出气阀控制信号、焊接结束信号、报警信号等动作。动作输入单元及动作输出单元均采用dc24v电源。

108.四)触发电路

109.触发电路根据cpu的指令控制逆变储能焊机主回路中逆变电路的igbt的开通和关断,并且可以检测igbt的工作状态,一旦发现igbt工作异常,则立即通知cpu,cpu则立即停止工作,并将报警信息发送给触摸屏显示出来。

110.本实施例中,触发电路采用2qd0108t17驱动核实现,该驱动核采用dc15v供电,单路可输出1w的驱动功率。

111.五)电流采样电路、保护电路、电压采样电路

112.电流采样电路将串联在逆变储能焊机主回路中逆变电路输出端的电流传感器采样到的逆变输出电流信号进行处理。电流采样电路首先将交流信号变为直流信号,并进行硬件滤波处理,然后送给cpu进行a/d转换采样,经计算后发送给触摸屏显示。

113.电流传感器采样到的逆变输出电流信号还进入保护电路,保护电路的作用是当负载电流超过规定值时进行报警,提示用户负载电流过大。本实施例中,保护电路采用硬件比较的方式判断是否电流过大,cpu通过中断信号进行判别。cpu检测到中断信号后就认为出现过电流现象,立即停止工作,并将报警信息发送给触摸屏显示。

114.电压采样电路用于检测逆变储能焊机主回路中三相整流后的直流电压。本实施例中,电压采样电路采用光耦隔离、电阻限流的方法进行直流电压采样,通过运放对电压信号进行放大、处理后送到cpu的a/d采样端口,经计算后发送给触摸屏显示出来。

115.六)漏电检测电路、空开脱扣控制电路

116.漏电检测电路将漏电流传感器检测到的漏电流信号进行处理,将漏电流信号转为交流脉冲电压信号,然后将交流脉冲电压信号转换为直流脉冲电压信号,最后进入cpu的a/d采样端口,经cpu计算后通过触摸屏将实时漏电流值显示出来。

117.cpu将采样到的漏电流值与设定值进行比较,一旦实际漏电流值超过设定值,则通过空开脱扣控制电路送出dc24v电源给带脱扣功能的空开,空开将立即脱扣,切断三相输入电源。

118.七)电源

119.控制回路所需要的电源,是由ac380v通过变压器降压后,再通过开关电源提供。触摸屏电源由变压器降压整流后直接提供。

120.八)带脱扣功能的空开

121.空开作为整机电源的开关,安装有dc24v脱扣器,脱扣器接通dc24v电源后,空开将立即脱扣。

122.九)整流电路

123.逆变储能焊机主回路的整流电路为三相桥式整流,将三相交流电变为脉动直流电,整流器件的耐压等级为1600v。

124.十)滤波电路

125.逆变储能焊机主回路的滤波电路一般采用电容滤波,电容除了承受电源的纹波电流,还要承受负载的无功电流。本控制器采用薄膜电容进行滤波,比电解电容具有更高的电流承受能力及更好的高频响应。

126.十一)逆变电路

127.逆变储能焊机主回路的逆变电路采用全桥逆变,如图12所示,本实施例子中全桥逆变电路采用四只igbt组成,四只igbt成对轮流导通。如图13所示,在t1时刻vt1、vt4同时导通,rl两端产生正向电压。如图14所示,t2时刻vt2、vt3同时导通,rl两端产生反向电压。在t3时刻vt1、vt4再次导通,如此往复,这样在负载rl中就产生一定频率的交流电流ir,如图15所示。逆变焊机控制器一般采用pwm的方式调节输出电流,通过调整pwm的占空比的大小,改变逆变输出电流的大小,从而改变焊接电流的大小,如图16、17所示。

128.上述具有恒流控制功能的逆变储能焊机控制器采用以下技术方案实现漏电检测

功能:

129.采用a/d转换的方式对漏电流进行采样,通过cpu对漏电信号进行计算比较。本发明对漏电流的频率及波形没有要求,所以既能检测交流侧的漏电,也能检测直流侧和逆变侧的漏电。

130.如图18所示,本发明中,用于实现漏电检测功能的电路主要包括漏电流检测传感器t、漏电检测电路、cpu、脱扣控制电路、带脱扣功能的空开。

131.空开安装在整机三相电源的输入端,脱扣器安装在空开内部,漏电检测传感器t安装在空开的输出端,如图19所示。漏电检测电路和脱扣控制电路位于主板。

132.如图20所示,漏电流检测传感器t将检测到的漏电流信号送到主板的漏电检测电路,先经运放ic1-1对漏电流信号进行放大,然后经运放ic2-1和运放ic2-2将交流脉冲信号变成直流脉冲信号,经电阻r10送到cpu的a/d转换输入端。cpu对漏电流信号进行计算处理,与设定值进行比较,如果实际漏电流超过设定值,cpu通过电阻r1使晶体管q2导通,光耦ic1初级有电流通过,光耦ic1次级导通,从而使晶体管q1导通。晶体管q1导通后,继电器j1得电吸合,常开触点j1-1接通,脱扣器接通dc24v电源,从而使空开脱扣。具体工作流程详见图21。

133.在正常工作时,cpu将采集到的漏电流值发送给触摸屏显示出来,使用户能够实时的了解当前系统的绝缘情况。

134.对于普通逆变焊机控制器主回路杂散电感的问题,本控制器也得已解决。本发明采样叠层母排技术将整流电路、滤波电路以及逆变电路连接成一个整体,且回路最短,使主回路的杂散电感降至最小,确保了igbt的高速开关。

135.如图22所示,制作叠层母排时,先将铜板按照要求进行冲压、打孔做成所需要的正铜板电极1及负铜板电极2。然后在正铜板电极1与负铜板电极2中间覆层间绝缘薄膜3后压合在一起,最后外部再用外层绝缘薄膜4封起来。

136.本发明使用叠层母排技术连接整流电路、滤波电路以及逆变电路后,大大降低了杂散电感,并且具有很高的可靠性和安全性;整机的结构简洁、紧凑;阻抗更低;防呆式安装,不会出错。

137.本发明对水冷散热器也做了改进,将整流电路和逆变电路共同安装在一块散热器上,将水路接头置于控制器机壳外面,控制器内部不存在漏水隐患。散热器采用镶嵌铜管作为水管的方式,使冷却水与铝不再接触,避免了铝容易氧化结垢的问题,整机工作的可靠性大大提高。

138.如图23所示,散热器的基体为铝板5,采用cnc工艺在铝板上开o型槽6,o型槽6在铝板5上整体呈u形。随后通过大吨位压机将紫铜管镶嵌进o型槽6中,然后采用含有金属粉末的导热胶对缝隙进行填充,最后通过磨床将散热器表面进行磨平。安装时,在整流电路及逆变电路中的大功率半导体器件与散热器的接触面上涂抹导热脂,使大功率半导体器件与散热器充分接触。冷却水流过紫铜管,通过紫铜管将铝板中的热量带走。

139.本发明的整机结构紧凑、简洁。铜的化学性质比较稳定,不容易与水中杂质发生反应,避免了结垢的问题,减小了堵塞的可能。散热器的散热性能基本不会改变。一体化设计,减小了漏水的可能,为整机的可靠工作提供了保证。

140.本发明中滤波电路采用了新型的薄膜电容器,比普通电解电容器的发热量小得

多,使用寿命更长。

141.薄膜电容为干式电容,是在基膜上面采用真空蒸馏技术形成一层很薄的金属作为导电电极,卷绕成圆柱形,然后装入铝壳制成。薄膜电容不像电解电容一样使用铝箔作为电极。

142.薄膜电容不需要区分极性,安装方便。薄膜电容的绝缘阻抗很高,漏电流小,发热量低。薄膜电容的高频响应好,介质损耗小,纹波电流大。薄膜电容的使用寿命长,是普通电解电容的10倍以上。薄膜电容的耐压高,很容易做到800v以上的额定电压,无需串联使用,结构简单。

143.薄膜电容还具有一定的自愈性。自愈性是指当电容的局部两层电极出现击穿时,短路部分周围的金属粉末会被短路电流所带来的热量蒸发,恢复绝缘。理论上讲,薄膜电容不存在短路失效的问题。

144.本发明提供的一种具有恒流控制功能的逆变储能焊机控制器可以实现如下功能:

145.1、恒电流控制功能

146.(1)控制方式:

147.恒电流控制分初级恒流和次级恒流两种,其控制原理是相同的,仅采样方式不同。初级恒流采样和设定的是逆变焊机控制器主回路中焊接变压器的初级电流,次级恒流采样和设定的是焊接变压器的次级电流。通过改变逆变回路中igbt器件的导通时间(占空比)控制焊接变压器输出的焊接电流。

148.(2)控制原理:

149.用户通过触摸屏设置所需要的焊接电流及焊接时间,所需要的焊接电流为设定值,cpu通过电流采样电路检测到电流值为实际电流值,cpu将实际电流值与设定值进行比较,如果实际电流值小于设定值,cpu将发出指令增加逆变电路中igbt器件的占空比,使实际电流值增加;如果实际电流值大于设定值,cpu将发出指令减小igbt器件的占空比,使实际电流值减小。

150.(3)电路特性:

151.逆变焊接电源的负载为焊接变压器,等效为电阻r、电感l串联电路,如图24所示,电阻r上面的电流与电压存在一定的相位差。

152.逆变焊机的主回路中的逆变电路采用全桥逆变,vt1、vt4和vt2、vt3两个桥臂轮流导通,vt1、vt4开通时,vt2、vt3关断,vt2、vt3开通时,vt1、vt4关断,理论上是不会存在vt1和vt3或vt2和vt4同时开通的可能。但是由于实际驱动电路的滞后以及igbt米勒电容的影响,igbt在开通/关断时需要一定的时间ton、toff,ton为igbt在开通时需要的时间,toff为igbt在关断时需要的时间,这样在实际工作中就有可能会出现短暂的vt1和vt3或vt2和vt4同时开通的情况,造成电源短路的情况。所以当两个桥臂在转换的时候必须要保证vt1、vt4关闭后,并且要延时一段时间后,才能将vt2、vt3打开,确保逆变电路正常工作。同样在vt2、vt3关闭后也要延时一段时间才能将vt1、vt4打开,所延时的时间称作死区时间。在死区时间4只igbt均处于关断状态,等效电感l中的续流通过二极管vd和电容c形成回路。死区时间不可以设置过大,过大则会减少整个周期中igbt的开通时间,影响整个系统的最大输出功率,在1khz的频率下一般为igbt彻底关断后的2-4us,可确保逆变回路不会出现短路的情况。死区时间的设置一般只考虑igbt的开关时间ton、toff,igbt的开关时间与驱动电压、驱

动电阻及自身参数有关,与负载变化无关。

153.电阻焊焊接的特点是大电流、短时间,这样焊接的工件不会变形、变色,焊接效率也高,这就要求焊接电流上升速度要快,控制精度要高,每次焊接的一致性要好。现有的恒电流控制方法一般是采用pid控制,电流的上升速度比较慢,整个焊接时间变得很长,工件容易变形、变色,工作效率也很低。最好是将焊接电流以最快的速度上升到所需要的值,并且稳定在设定值附近。

154.(4)控制方法:

155.1khz的周期时间t为1ms,在启动焊接后,在第一个周期使igbt开通半个周期t/2的20%,约100us(忽略死区时间),同时对输出电流进行n次点连续采样,根据当前一次的采样电流与前一次采样电流进行比较,计算出电流的上升速率,也就是图28及图29中电流上升的斜率。除了对电流的上升率进行计算,还对采样到的n点电流进行均方根值计算,得到焊接电流的有效值irms,计算公式为:

[0156][0157]

式中,i

n

表示第n次采样得到的电流值。

[0158]

根据计算结果预测出当实际电流值与设定值相等时所需要的igbt开通时间,作为第二周期igbt的开通时间,再对第二个周期采样到的电流进行计算,对第一个周期计算的电流上升率进行修正,同时又将实际电流值与设定值进行再次比较,得到第三个周期igbt的开通时间,再进行计算、比较、预测,依次进行第四、五个周期直至当次焊接结束。

[0159]

2、多种焊接规范储存及调用

[0160]

用户最多可预置32种焊接规范储存在存储器中,以适应不同的焊接工艺要求。每个规范共有17各参数,分别为:预压时间、加压时间、预热电流、预热时间、间隔、缓升、焊接电流、焊接时间、间隔、缓降、回火电流、回火时间、维持时间、休止时间、增压延时、增压时间。用户可以通过5位二进制码进行选择调用规范,可以与plc等工控设备组成自动化控制系统,通过plc等设备进行选择焊接规范。

[0161][0162][0163]

规范参数表

[0164][0165]

规范调用表

[0166]

表中,“1”代表接通,“0”代表断开

[0167]

3、单点多规范

[0168]

当某一工件需要焊接多个焊点,因为存在分流和焊点位置不同的问题,每个焊点需要的焊接电流可能会不同,如果采用每焊一个焊点手动改变焊接电流的方法是非常繁琐的,效率很低。使用单点多规范功能可有效的解决此问题。事先根据不同的焊点通过不同的规范预设不同的焊接电流及焊接时间,按照一定顺序焊接不同的焊点,程序将自动切换不同的焊接规范进行焊接。

[0169]

例如如图30所示,工件共有5个焊点需要焊接,每个焊点需要电流分别不同,其中1号焊点需要电流最小,电流依次递增,将总规范数设置为5,将规范1-5分别设置所需的焊接电流,启动焊接后将自动焊接1-5点,1号焊点使用1号规范,2号焊点使用2号规范依此类推,5号焊点焊接完毕后,停止工作,等待再次启动焊接。

[0170]

4、多个焊接脉冲

[0171]

在一次焊接中可设置三段不同时间的焊接电流,分别为“预热电流”、“焊接电流”、“回火电流”,其中“焊接电流”和“间隔”还可以循环,循环次数最多可设置99次。

[0172]

5、电流缓升/缓降

[0173]

有些工件的表面可能会存在一定的油污或加工毛刺,存在接触不好的现象,如果直接使用焊接电流进行焊接和容易出现飞溅的情况,飞溅将会导致焊接质量下降。需要先用较小的电流将毛刺或油污烧掉,工件与电极接触良好后再大电流焊接,使用电流缓升功能可有效的防止焊接飞溅现象。

[0174]

有些工件在焊接完成后不允许焊接电流突然中断,否则可能会出现焊点开裂等情况,电流缓降功能可使焊接电流匀速下降,以满足焊接工艺需求。

[0175]

电流缓升/缓降的时间可以根据需求进行设置,一般为几个周波到十几个周波。

[0176]

6、计数功能

[0177]

对焊接点数进行统计,并可通过“计数器/常规”按键选择进行显示,通过此功能可

方便用户了解生产能力,在调整状态不进行计数。

[0178]

7、工作/设定状态

[0179]

设置有两种工作状态,分别是“工作”和“设定”。“工作”状态是指控制器已准备完成,可随时接收启动焊接指令进行焊接,此状态不可修改参数。“设定”状态是指参数设置状态,在此状态允许修改各规范参数及功能参数,不能启动焊接,即使收到启动焊接指令cpu也不做响应。

[0180]“工作”状态和“设定”状态分别由指示灯进行指示,通过“工作/设定”按键进行切换。在焊接过程中不可切换。

[0181]

8、调整/焊接模式

[0182]

控制器具有两种工作模式,分别是“调整”和“焊接”。在“调整”模式时,仅执行焊接流程及动作,不输出焊接电流,用于调试机器时使用。“焊接”模式为正常焊接模式。

[0183]

9、单次点焊/连续点焊

[0184]

可根据焊接工件不同选择是单次点焊还是连续点焊,单次点焊是每给一次启动焊接指令,焊接一点。连续点焊是给一次启动焊接指令,连续焊接n点,直到接收到停止焊接指令。

[0185]

10、功率分配

[0186]

当用户有多台焊机工作,但是电网容量不允许同时焊接时可使用功率分配功能,该功能可使各台焊机进行分时焊接,合理的利用电网资源,避免多台焊机同时焊接造成的过载事故。此功能需与功率分配器配合使用。

[0187]

11、故障诊断

[0188]

当检测到系统异常时,cpu立即停止当前工作,并将检测到的故障信息发送给触摸屏显示,通过显示窗口提示给用户,方便用户及时了解和处理故障。

[0189][0190]

12、输入/输出动作

[0191]

输入动作有启动信号、规范选择信号、热保护开关信号等,cpu根据接收到的不同信号做出相应的指令。输出动作有气阀控制信号、焊接结束信号等,cpu根据工作情况发送相应的输出动作信号。

[0192]

本发明开机后由cpu判断当前状态,如果是在设定状态,则等待用户设置参数,如果在工作状态,则等待启动信号,检测到启动信号后,根据规范设置的参数依次执行预压时间、加压时间等流程,规范参数执行完毕后,计数器加一计数,判断是否为连续焊接,如果是单次焊接,则结束工作处于等待状态。如果为连续焊接,且没有接受到停止指令,则从当前规范的加压时间开始执行,否则结束工作进入等待状态。

[0193]

如图37所示,本发明的具体流程包括以下内容:

[0194]

(1)开机

[0195]

接通电源,cpu经过硬件复位,然后进行自检并执行初始化程序,从存储器调用各参数,然后正常显示,开机完成。

[0196]

(2)判断工作/设定状态

[0197]

开机完成后,cpu开始读取关机器保存的状态,如果关机前为“工作”状态则转到“工作”状态,关机前为“设定”状态则转到“设定”状态。

[0198]

(3)设定状态

[0199]

在“设定”状态时,等待用户设定或修改参数。在此状态即使有启动焊接信号也不做响应。参数设置结束后需要人为通过“工作/设定”按键切换至“工作”状态。

[0200]

(4)工作状态

[0201]

在“工作”状态,cpu对启动焊接信号进行检测,如果一旦检测到启动焊接信号,则立即根据规范设置参数启动焊接。在此状态对所有参数进行锁定,任何参数不能修改。

[0202]

(5)执行焊接规范

[0203]

cpu检测到启动信号后开始执行相应的焊接规范参数,首先是预压时间,然后是加压时间、预热时间、间隔等参数。

[0204]

(6)计数

[0205]

焊接规范参数执行完毕后,计数器加一,完成一次焊接。如果在焊接过程中出现报警或中途人为结束等情况,不对当前一次焊接不正常,不进行计数。

[0206]

(7)单次/连续

[0207]

计数完成后对参数“单次/连续”进行判断,如果为单次焊接,则停止工作进入等待状态。如果是在连续状态,则继续判断是否有结束焊接指令,如果也没有结束焊接指令,则转入连续焊接状态,从当前规范的“加压时间”开始执行,跳过首次焊接时执行的“预压时间”。如果检测到结束焊接指令,则停止工作,进入等待状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1