一种用于同轴传输反射法测试芳纶纸蜂窝制样的钻头的制作方法

1.本发明属于测试制样的加工工装领域,具体涉及一种用于同轴传输反射法测试芳纶纸蜂窝制样的钻头。

背景技术:

2.目前,使用同轴传输反射法测试设备测试芳纶纸蜂窝0.3

‑

1.5ghz复介电常数和复磁导率,按gjb sj 20512

‑

1995《微波大损耗固体材料复介电常数和复磁导率测试方法》需将测试样品机加工成外径75.8mm,内径33.16mm的圆环。

3.目前该领域暂无专用制样工装,现有的加工手段是采用五轴双摆头数控cnc高精密机床加工该测试样品,需要针对该数模进行编程,设计主轴速度功能、进给保持、刀具轨迹、零点偏置、刀具偏置、刀具长度偏置、刀具半径偏置、刀具半径补偿、刀具轨迹进给速度、固定循环等一系列参数才能进行加工,因为没有专用工装,只能采用削铣的方法,刀具轨迹按数模边缘加工,一点一点铣去多余的部分,待加工程序完成后得到需要的制样,这样机加一个制样需要1小时。

技术实现要素:

4.本发明的目的在于提供一种用于同轴传输反射法测试芳纶纸蜂窝制样的钻头,以解决传统五轴铣面加工制样的周期长,人力物力电力等各种资源耗费大的问题。

5.为实现本发明目的,采用的技术方案为:一种用于同轴传输反射法测试芳纶纸蜂窝制样的钻头,包括套刀、钻头;套刀为具有中心孔的圆筒状,套刀和钻头均具有切削端,套刀的切削端侧壁具有周向分布的多个切削刃;钻头可拆卸固定在套刀内,且钻头与套刀同轴设置,钻头的切削端延伸出套刀的切削端,钻头的另一端具有伸出套刀的手柄;套刀的内壁与钻头之间形成制样空间。

6.作为进一步可选方案,所述套刀的中心孔为台阶孔,在台阶孔的大径孔的侧壁端面设置所述切削刃,大径孔与钻头之间形成所述制样空间。

7.作为进一步可选方案,所述钻头匹配安装于台阶孔的小径孔中,并通过螺钉固定。

8.作为进一步可选方案,所述钻头的切削端直径与制样的内径相匹配,套刀的切削端内径与制样的外径相匹配。

9.作为进一步可选方案,所述手柄的直径小于钻头的切削端直径。

10.作为进一步可选方案,所述套刀的切削刃周向均匀分布。

11.本发明的有益效果是:采用本专用刀具通过改变加工工艺,大大减少了加工周期,制样的加工时间从之前的1小时/件,提高到了10分钟/件,效率提升了6倍以上,大大节省了人力物力电力等资源,解决了传统五轴铣面加工周期长,人力物力电力等各种资源耗费大,机加效率低的问题。

附图说明

12.为了更清楚地说明本发明的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,应当理解的是,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

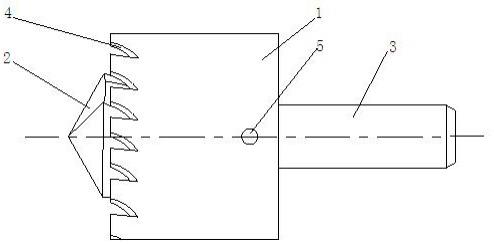

13.图1是本发明实施例提供的用于同轴传输反射法测试芳纶纸蜂窝制样的钻头的主视图;图2是图1所示用于同轴传输反射法测试芳纶纸蜂窝制样的钻头的左视图;图3是图1中钻头的主视图;图4是图1中套刀内部与钻头安装示意图,其中未示意出切削刃;附图标记:1

‑

套刀;2

‑

钻头;3

‑

手柄;4

‑

切削刃;5

‑

螺钉。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得所有其他实施例,都属于本发明的保护范围。可以理解的是,附图仅仅提供参考与说明用,并非用来对本发明加以限制。附图中显示的连接关系仅仅是为了便于清晰描述,并不限定连接方式。

15.需要说明的是,当一个组件被认为是“连接”另一个组件时,它可以是直接连接到另一个组件,或者可能同时存在居中组件。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

16.下面结合附图及具体实施例对本发明作进一步阐述。

17.图1至图4示出了本发明提供的用于同轴传输反射法测试芳纶纸蜂窝制样的钻头,包括套刀1、钻头2;套刀1为具有中心孔的圆筒状,套刀1和钻头2均具有切削端,套刀1的切削端侧壁具有周向分布的多个切削刃4;钻头2可拆卸固定在套刀1内,且钻头2与套刀1同轴设置,钻头2的切削端延伸出套刀1的切削端,钻头2的另一端具有伸出套刀1的手柄3;套刀1的内壁与钻头2之间形成制样空间。

18.本专用钻头为套刀结构,采用车削加钻孔同时工作,使用车削方法加工工件的外圆表面,用钻头2在实体材料上加工孔的方法加工出内圆孔,形成测试样品,极大缩短了刀具轨迹,由原来的两个圆形轨迹,变成了现在的直上直下,一次成型,在需要大批量加工此型号工件时,能够大大缩短加工周期,提高工作效率。采用本专用钻头车削加钻孔方法加工周期为10分钟/件。

19.套刀1的中心孔为台阶孔,在台阶孔的大径孔的侧壁端面设置切削刃4,大径孔与钻头2之间形成所述制样空间。下行加工后,在制样空间形成加工好的制样。钻头2匹配安装于台阶孔的小径孔中,并通过螺钉5固定。方便装拆,螺钉5从套刀1外固定至钻头2,实现可拆卸固定连接。

20.钻头2的切削端直径与制样的内径相匹配,套刀1的切削端内径与制样的外径相匹配。对应一次加工形成制样。手柄3的直径小于钻头2的切削端直径。套刀1的切削刃4周向均匀分布。

21.可先用铣床铣出钻头2和刀柄,再用曲线磨出套刀1,装配后装在五轴双摆头数控cnc高精密机床专用刀头上即可,加工出所需要的产品,将原有的铣床工艺改为了钻头加工工艺,大大提高了加工效率、缩短了加工周期。

22.本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本发明权利要求界定范围内的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1