内壁沟槽结构再生冷却身部成型方法与流程

1.本发明属于液体火箭发动机推力室再生冷却身部制造领域,具体涉及一种内壁沟槽结构再生冷却身部成型方法。

背景技术:

2.再生冷却身部是在高温、大压力和强振动等恶劣条件下工作,通常为双层结构,内外壁之间形成再生冷却通道,以供推进剂中的一个组元流通,用以降温内壁温度。

3.现代发动机推力室广泛使用的冷却通道结构分为:波纹板冷却通道、铣槽式冷却通道及管束式冷却通道。其中波纹板冷却通道结构的推力室由于其结构特点,有一半的冷却液不能与内壁直接接触,不利于内壁温度的降低;管束式冷却通道虽然结构质量轻、散热快,但受限于结构刚性差,研制成本高,多用于大面积、低热流、高音速的喷管延伸段;内壁沟槽式再生冷却结构在高热流、亚音速到音速区具有更高的性能,一般用于身部。

4.综上所述,高性能、轻质量、循环寿命高、低成本的最佳组合推力室多采用铣槽式再生冷却身部、管束式再生冷却喷管延伸段上段和c

‑

c喷管延伸段下段。身部是薄壁结构,为提高内、外壁之间的连接强度、增加刚度,通常采用钎焊、熔焊等工艺方,使其牢固地连成一个整体。内壁沟槽结构是再生冷却身部的主要结构形式之一,由一定数量的成形管子组合装配在一起,用钎焊和熔焊的方法焊接成整体。

5.但是,此类零件采用传统的加工工艺,材料利用率低、加工成本高,且周期较长。

技术实现要素:

6.本发明的目的就是针对现有模压技术的缺陷,提供一种能提高产品合格率、提供加工精度且降低产品成本的内壁沟槽结构再生冷却身部成型方法。

7.为实现上述目的,本发明所设计的内壁沟槽结构再生冷却身部成型方法,再生冷却身部包括身部本体及集液装置,身部本体包括外壁和外壁,所述成型方法包括如下步骤:

8.1)内壁机加成型

9.采用铜棒料机加成型内壁,并将内壁外型面沟槽和加强筋部位加工至尺寸,机加完成后,对内壁外型面进行抛光;

10.2)外壁机加成型

11.采用不锈钢棒料机加成型外壁,并在外壁两端的延长段内型面均增加应力释放槽;

12.外壁采用分瓣的形式与内壁进行装配焊接,分瓣前将外壁外型面机加至尺寸、内型面保留单边不小于1mm的加工余量形成半精车外壁,通过线切割将半精车外壁沿母线方向对半切开,对分瓣后的半精车外壁通过外型面卡箍或模具紧固后整体机加外壁内型面;

13.3)内、外壁镀层

14.内壁外型面镀ag和cu,镀层时,使用石蜡填充内壁沟槽;外壁内型面镀层ni;

15.4)内、外壁装配并焊接封边

16.装配前检查内壁沟槽及外壁的多余物,采用热装的方式进行内外壁装配,将外壁加热后取出外壁,将分瓣后一瓣的外壁与内壁完成装配,确保分瓣面对应内壁加强筋,然后将另一半外壁装配完成后使用焊接工装抱紧外壁;然后采用激光焊将外壁分瓣处进行封边焊接;

17.5)内、外壁热等静压扩散焊

18.采用热等静压扩散焊接,并采用阶梯加热的方式进行加热;

19.6)身部精加工

20.身部本体扩散焊完成后车加工去除两端延长段并在两端面预留焊后精加工余量,然后车加工集液装置焊接装配面,然后外型面精车加工;

21.7)集液装置焊接并检测

22.将集液装置与身部本体焊接,并对身部本体的两端预留余量进行去除,同时加工两端密封面,最后进行液压试验检测。

23.进一步地,所述步骤1)中,车加工内壁的内外型面至最终尺寸,内壁外型面公差按d(+0.05/0mm)控制、内壁内型面公差按d(

‑

0.05/0mm)控制。

24.进一步地,所述步骤1)中,内壁外型面粗糙度不得低于ra1.6,所述步骤2)中,外壁内型面粗糙度不得低于ra1.6。

25.进一步地,所述步骤2)中,在外壁延长段的外表面机加通孔。

26.进一步地,所述步骤3)中,内壁外型面镀层厚度8~12μm,外壁内型面镀层厚度8~12μm。

27.进一步地,所述步骤4)中,外壁加热温度为150~200℃,焊缝熔深为1.5~2.5mm。

28.进一步地,所述步骤4)中,封口焊接完成后,在外壁延长段外型面预留的通孔处焊接抽真空用接嘴,通过接嘴进行氦质谱检漏,漏率不得超过1e

‑

7pa.m3/s;氦质谱检漏合格后通过带有细长不锈钢管的转接工装对内部进行抽真空,至内外壁内部空腔真空度不大于2

×

10

‑2pa,然后将不锈钢管敲扁,将不锈钢管从焊缝后端切断,从而完成外壁封口。

29.进一步地,所述步骤5)中,阶梯加热为:180~200℃保温1~2h、380~400℃保温1~2h、580~600℃保温2~3h、830~850℃保温2~3h、930~950℃保温2~3h;当加热至930~950℃时炉内压力为0.3~0.35mpa,加热保温结束后随炉冷却。

30.进一步地,所述步骤5)中,焊接完成后出炉,从接嘴处打入0.1~0.2mpa低压气密进行气密性检测。

31.进一步地,所述步骤6)中,车加工外型面及两端面加工至尺寸后,使用电火花在身部本体的喷管段加工燃料入孔,加工完成后使用大量纯净水对加工位置进行冲洗,冲洗完成后,对燃料入孔进行封堵;然后再次使用电火花在身部本体的圆柱段加工燃料出孔,加工完成后使用大量纯净水从燃料出入孔冲洗流道内部,冲洗完成后,对燃料出入口进行封堵。

32.与现有技术相比,本发明具有以下优点:本发明采用热等静压扩散焊,解决了机械加压接触压力不均匀的问题,从而使焊接过程受控;提高了产品合格率、加工精度,降低了产品成本。

附图说明

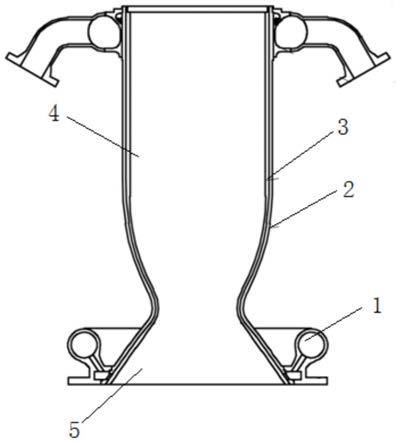

33.图1为再生冷却身部结构示意图;

34.图2为图1中内壁示意图;

35.图3为图1中外壁示意图。

36.其中:集液装置1、外壁2、外壁3、圆柱段4、喷管段5、加强筋6、应力释放槽7、接嘴8。

具体实施方式

37.下面结合具体实施案例对本发明作进一步的详细说明。

38.内壁沟槽结构再生冷却身部成型方法,如图1所示,再生冷却身部包括身部本体及集液装置1,其中,身部本体包括外壁2和外壁3,具体成型方法如下:

39.1)内壁机加成型:内壁采用铜棒料机加成型。

40.铜内壁复验合格后进行机加工,车加工内壁的内外型面至最终尺寸,尺寸控制要求:内壁外型面公差按d(+0.05/0mm)控制、内壁内型面公差按d(

‑

0.05/0mm)控制,随后使用五轴加工中心采用槽铣刀将内壁外型面沟槽和加强筋6部位加工至尺寸(见图2);机加完成后,对内壁外型面进行抛光,为保证扩散焊焊接质量,要求内壁外型面粗糙度不得低于ra1.6。使用在线检测和激光扫描的方法通过对比理论数模确认内壁外型面尺寸是否满足要求。

41.2)外壁机加成型:外壁采用不锈钢棒料机加成型。

42.为了防止在加热过程中由于铜内壁与不锈钢外壁之间的热膨胀系数差导致的膨胀不均匀,在外壁两端的延长段内型面均增加应力释放槽7(见图3),用于吸收掉由于内外壁高温下膨胀系数不同导致的应力积累,防止焊接过程中内腔密封失效。同时,在外壁延长段的外表面机加通孔,该通孔用于连接封口后焊接抽真空用的接嘴。

43.外壁采用分瓣的形式与内壁进行装配焊接,为确保装配精度,分瓣前将外壁外型面机加至尺寸、内型面保留单边不小于1mm的加工余量形成半精车外壁,通过线切割将半精车外壁沿母线方向对半切开,对分瓣后的半精车外壁通过外型面卡箍或模具紧固后整体机加外壁内型面。机加完成后,对外壁内型面进行抛光。为保证扩散焊焊接质量,要求外壁内型面粗糙度不得低于ra1.6。使用在线检测和激光扫描的方法通过对比理论数模确认外壁内型面尺寸是否满足要求。

44.3)内、外壁镀层:装配焊接前,在内壁外型面及外壁内型面添加低熔点合金,目前合金的添加方式可以采用电镀,分为镍+银+锰+金等多种金属复合镀层。采用电镀的方式,能够保证镀层厚度均匀、合金添加总量可控,避免多余的合金在焊接过程中堵塞冷却流道。内壁外型面镀ag和cu,镀层时,使用石蜡填充内壁沟槽,防止沟槽内被镀层附着,镀层厚度8~12μm;外壁内型面镀层ni,镀层厚度8~12μm。

45.4)内、外壁装配并焊接封边:内外壁镀层完成后进行装配,装配前仔细检查内壁沟槽及外壁的多余物,确保外壁的分瓣面对应内壁加强筋。采用热装的方式进行内外壁装配,将外壁置于烘箱内加热至150~200℃,然后取出外壁,迅速将分瓣后一瓣的外壁与内壁完成装配,确保分瓣面对应内壁加强筋,然后迅速将另一半外壁装配完成后使用焊接工装抱紧外壁;然后采用激光焊将外壁分瓣处进行封边焊接,焊接时需控制焊接能量,严禁将内壁铜受热变形,焊缝熔深为1.5~2.5mm。

46.封口焊接完成后,在外壁延长段外型面预留的通孔处焊接抽真空用接嘴8,通过接嘴8进行氦质谱检漏,漏率不得超过1e

‑

7pa.m3/s。氦质谱检漏合格后通过带有细长不锈钢

管的转接工装对内部进行抽真空,至内外壁内部空腔真空度不大于2

×

10

‑2pa,然后将不锈钢管敲扁,敲击长度不小于50mm,然后将不锈钢管从焊缝后端切断,从而完成外壁封口。

47.5)内、外壁热等静压扩散焊:热等静压扩散焊接焊接温度是关键环节,为了充分加热,采用阶梯加热的方式确保工件充分加热。加热过程共设定五段保温区间:180~200℃保温1~2h、380~400℃保温1~2h、580~600℃保温2~3h、830~850℃保温2~3h、930~950℃保温2~3h。加热过程中控制炉内压力,当加热至930~950℃时炉内压力为0.3~0.35mpa。加热保温结束后采用随炉冷却方式。

48.焊接完成后出炉,从接嘴处打入0.1~0.2mpa低压气密进行气密性检测,检测合格后将试验压力提高至1~2mpa,要求任何位置不得出现泄露现象,低压气密试验通过后转下工序。

49.6)身部精加工:身部本体扩散焊完成后车加工去除两端延长段并在两端面预留焊后精加工余量,然后车加工集液装置焊接装配面,然后外型面精车加工。

50.车加工外型面及两端面加工至尺寸后,使用电火花在身部本体的喷管段5加工燃料入孔,加工完成后不得倾倒产品,立即使用大量纯净水对加工位置进行冲洗,冲洗完成后,对燃料入孔进行封堵;然后再次使用电火花在身部本体的圆柱段4加工燃料出孔,加工完成后不得倾倒产品,立即使用大量纯净水从燃料出入孔冲洗流道内部,冲洗完成后,对燃料出入口进行封堵。

51.7)集液装置焊接

52.将集液装置与身部本体焊接,并对身部本体的两端预留余量进行去除,同时加工两端密封面。

53.8)精加工完成后,对身部本体冷却通道进行1.5倍工作压力的液压试验对其焊接强度进行考核,再进行3mpa的气密试验检漏。

54.热等静压扩散焊与传统钎焊最大的区别在于中间层和焊接设备的不同。相比传统钎焊工艺方案,热等静压扩散焊的连接强度更高,中间层更薄,不存在钎料漫流的现象,因此无需专门定制钎焊箱(保证身部焊接时速旋转),从而成本比钎焊工艺方案更加低。

55.扩散焊焊接强度满足液体火箭发动机设计要求,但难点在于机械加压无法保证外界施加的压力透过外壁均匀的作用到内壁上,即内外壁接触压力不均匀导致焊接质量不受控。而热等静压扩散焊过程中,内外壁夹套内部为真空状态,炉内充入惰性气体形成约0.4mpa的气压氛围,外界的压力与夹套内部形成压差,将内外壁向夹套方向挤压,形成有利于内外壁焊接的接触压力。而气压的各向同性则可以解决机械加压接触压力不均匀的问题,从而使焊接过程受控。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1