一种锁壳打孔镗孔设备的制作方法

1.本实用新型涉及锁具加工设备技术领域,具体涉及一种锁壳打孔镗孔设备。

背景技术:

2.弹子锁(pin tumbler lock),亦称弹珠锁、珠锁、锁簧锁或销栓锁,是其中一种最常见的锁具结构。原理是使用多个不同高度的圆柱形零件(称为锁簧、弹子或珠),锁住锁芯。

3.为实现这种结构,需要在锁壳上钻出成排的若干个通孔,用于安装弹子。由于若干个通孔较为密集,间距极小。而钻孔设备的体积远大于通孔之间的间距,所以无法一次性加工。

4.传统的加工方式,是通过人工移动锁壳,加工完一个通孔后,移动到下一个孔位加工。

5.这种加工方式不仅效率低下,而且移动之后,难以保证孔位的精准性,还需要测量对位,十分落后。

技术实现要素:

6.本实用新型为了解决上述技术的不足,提供了一种能够自动连续加工锁壳弹子孔的设备。

7.本实用新型的技术方案:一种锁壳打孔镗孔设备,所述锁壳包括锁芯孔、拨轮槽及弹子安装端部,所述设备包括运料装置及打孔装置,所述运料装置包括水平轨道件及插送机构,该水平轨道件上设有与锁壳外轮廓形状适配的水平滑槽,所述锁壳设置于水平滑槽内做滑动配合,所述水平轨道件上设有贯穿至水平滑槽内单子安装端部处的第一缺口、贯穿至拨轮槽处的第二缺口;

8.所述插送机构包括与水平轨道件平行设置的推杆、x轴座、y轴座、x轴气缸及y轴气缸,所述推杆上等距设置有若干个朝向拨轮槽的插件,该插件形状与拨轮槽适配,所述推杆插设于x轴座上做滑动配合,且与x轴气缸联动配合,所述x轴气缸驱动推杆沿水平滑槽方向往复等距运动,该x轴气缸的移动距离,等于若干个等距插件之间的间距;所述x轴座插设于y轴座上做滑动配合,且与y轴气缸联动配合,所述y轴气缸与x轴气缸交替运作,且驱动插件由第二缺口出入拨轮槽;

9.所述打孔装置包括升降座、升降气缸、及若干个由钻头、电机组成的钻孔机构,所述若干个钻孔机构沿水平滑槽方向成排设置于升降座上,所述升降气缸与升降座联动配合,驱动钻头由第一缺口进入弹子安装端部,贯穿至锁芯孔为止,所述升降气缸与x轴气缸、y轴气缸交替运作;所述若干个钻孔机构的数量与弹子安装端部的弹子孔数量对应该若干个钻孔机构之间的间距与锁壳随插件移动后的位置对应。

10.采用上述技术方案,通过x轴气缸、y轴气缸的交替运行,使推杆、插件形成“口”字型正四边形运动轨迹,

11.通过该运料装置的设置,能够不间断的输送锁壳至每一个钻头的加工位置。

12.而打孔装置,通过升降气缸与x轴气缸、y轴气缸交替运作,在推杆停留的时候,对锁壳进行打孔。

13.若干个钻孔机构的间距分别为x轴气缸移动距离a+弹子孔间距b乘1

……

x轴气缸移动距离a+弹子孔间距b乘2

……

x轴气缸移动距离a+弹子孔间距b乘3

……

。对应弹子孔数量设置。

14.这样的间距设置,便可以让锁壳等距移动的同时,对应加工不同位置的弹子孔。

15.本实用新型的具体结构运作轨迹为:第一步,y轴气缸推出,驱动插件进入第二缺口,插入锁壳的拨轮槽内。

16.第二步,x轴气缸推出,驱动推杆向出料缺口方向移动a距离,此时首位插件将第一个锁壳向出料缺口方向推动了a距离。

17.第三步,升降气缸推出,钻头进入锁壳,钻出第一个弹子孔。

18.第四部,升降气缸收回,钻头离开第一缺口。

19.第五部,y轴气缸收回,驱动插件离开拨轮槽。

20.第六步,x轴气缸收回,驱动推杆回到初始位置。

21.如此循环,因为推杆上等距设置的若干插件,其间距与x轴气缸推动的a距离相同。因此,每一次循环,都是将锁壳移动至下一个插件的轨迹内,借由下一个插件的运动循环,依次传递,直至送至出料缺口处。

22.而且,因为若干个钻头的位置设置,每次升降,都加工出一个弹子孔。

23.本实用新型的进一步设置:所述设备还包括进料机构,该进料机构包括竖向轨道件,所述竖向轨道件上设有与锁壳形状适配的落料滑槽,所述水平轨道件上设有连通水平滑槽的进料缺口及出料缺口,所述竖向轨道件设置于水平轨道件竖直上方,并与进料缺口连通;所述推杆上若干个插件中,包括靠近进料缺口一侧的首位插件,及靠近出料缺口一侧的尾位插件,所述首位插件停留于进料缺口处为初始位置,所述x轴气缸驱动首位插件由初始位置向出料缺口一侧往复等距运动。

24.采用上述技术方案,通过设置的竖向轨道将,源源不断的将锁壳叠放至落料滑槽内,随重力落至水平滑槽,然后又首位插件带走。

25.本实用新型的进一步设置:所述设备还包括镗孔机构,该镗孔机构包括镗刀、电机、滑移座机及进退气缸,所述镗刀沿水平滑槽方向设置并位于出料缺口一侧,所述电机与镗刀联动配合并与滑移座固定连接,所述进退气缸与滑移座联动配合,驱动镗刀由出料缺口进入锁壳的锁芯孔。

26.采用上述技术方案,锁壳的弹子孔,是钻头有弹子孔安装端部向锁芯孔内钻出的,钻完后,锁芯孔内容易出现毛刺,因此在出料缺口处设置镗孔机构,在锁壳加工完最后的弹子孔,离开水平滑槽之前,进行镗孔,剔除锁芯孔内毛刺。

27.本实用新型的进一步设置:所述x轴气缸包括第一活塞杆,该第一活塞杆与推杆成分体设置,顶动推杆向出料缺口一侧移动;所述设备还包括收杆机构及出料机构,所述出料机构包括与x轴气缸、第一活塞杆同向设置的余量气缸、第二活塞杆,该第二活塞杆行程大于第一活塞杆,且与推杆成分体设置,顶动尾位插杆移出出料缺口;所述收杆机构包括拉簧,该拉簧与推杆同向设置,一端与推杆固定,另一端与机架固定,拉动推杆向初始位置移

动。

28.采用上述技术方案,如果推杆只做口字型循环,只能通过后面的锁壳,顶动前面的锁壳,逐渐挤出出料缺口。这样效率较低。

29.因此将第一活塞杆与推杆分体设置,并设置了出料机构和收杆机构。

30.具体方式为:

31.第一步,y轴气缸推出,驱动插件进入第二缺口,插入锁壳的拨轮槽内。

32.第二步,x轴气缸推出,驱动推杆向出料缺口方向移动a距离,此时首位插件将第一个锁壳向出料缺口方向推动了a距离。(拉簧被拉伸变形,蓄能。)

33.第三步,升降气缸推出,钻头进入锁壳,钻出第一个弹子孔。

34.第四步,升降气缸收回,钻头离开第一缺口。

35.第五步,余量气缸推出,因为第二活塞杆行程大于第一活塞杆,推杆被再次推出距离c,此时尾位插件移动距离c,正好将加工完的锁壳,推出出料缺口。

36.第六步,y轴气缸收回,驱动插件离开拨轮槽。

37.第七步,x轴气缸、余量气缸收回,拉簧恢复形变,拉动推杆回到初始位置(因为活塞杆收回后的位置抵触,推杆不会过度移动,而是被精准卡在初始位置)。

38.其中,因为锁壳多了c距离的移动,因此若干个插件之间的间距、若干个钻头之间的间距,都应加上c距离。这样,依旧便能够依旧形成循环。

39.本实用新型的进一步设置:所述x轴座上设有限位环,所述推杆插设于限位环内做滑动配合,该推杆于x轴气缸、限位环之间设置有限位凸缘,所述第二活塞杆顶动限位凸缘至限位环抵触为止。

40.采用上述技术方案,设置的限位凸缘与限位环抵触,避免活塞杆顶动推杆时,产生惯性移动。由限位环、回收后活塞杆两处限位,限位凸缘只能在两者之间移动,两者的位置对应锁壳移动距离社设置,形成精准的运输循环。

附图说明

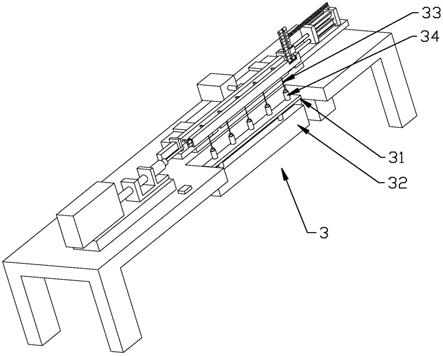

41.图1为本实用新型实施例的设备结构图1;

42.图2为本实用新型实施例的设备结构图2;

43.图3为本实用新型实施例的插送机构推出结构图;

44.图4为本实用新型实施例的插送机构回收结构图;

45.图5为本实用新型实施例的进料机构处结构图;

46.图6为本实用新型实施例的设备钻孔、镗孔状态剖视图。

具体实施方式

47.如图1-6所示,一种锁壳1打孔镗孔设备,所述锁壳1包括锁芯孔11、拨轮槽12及及弹子安装端部13,所述设备包括运料装置及打孔装置3,所述运料装置包括水平轨道件2及插送机构3,该水平轨道件2上设有与锁壳1外轮廓形状适配的水平滑槽21,所述锁壳1设置于水平滑槽21内做滑动配合,所述水平轨道件2上设有贯穿至水平滑槽21内单子安装端部处的第一缺口22、贯穿至拨轮槽12处的第二缺口23;

48.所述插送机构3包括与水平轨道件2平行设置的推杆31、x轴座32、y轴座33、x轴气

缸34及y轴气缸35,所述推杆31上等距设置有若干个朝向拨轮槽12的插件36,该插件36形状与拨轮槽12适配,所述推杆31插设于x轴座32上做滑动配合,且与x轴气缸34联动配合,所述x轴气缸34驱动推杆31沿水平滑槽21方向往复等距运动,该x轴气缸34的移动距离,等于若干个等距插件36之间的间距;所述x轴座32插设于y轴座33上做滑动配合,且与y轴气缸35联动配合,所述y轴气缸35与x轴气缸34交替运作,且驱动插件36由第二缺口23出入拨轮槽12;

49.所述打孔装置3包括升降座31、升降气缸32、及若干个由钻头33、电机34组成的钻孔机构,所述若干个钻孔机构沿水平滑槽21方向成排设置于升降座31上,所述升降气缸32与升降座31联动配合,驱动钻头33由第一缺口22进入及弹子安装端部13,贯穿至锁芯孔11为止,所述升降气缸32与x轴气缸34、y轴气缸35交替运作;所述若干个钻孔机构的数量与及弹子安装端部13的弹子孔数量对应该若干个钻孔机构之间的间距与锁壳1随插件36移动后的位置对应。

50.通过x轴气缸34、y轴气缸35的交替运行,使推杆31、插件36形成“口”字型正四边形运动轨迹,

51.通过该运料装置的设置,能够不间断的输送锁壳1至每一个钻头33的加工位置。

52.而打孔装置3,通过升降气缸32与x轴气缸34、y轴气缸35交替运作,在推杆31停留的时候,对锁壳1进行打孔。

53.若干个钻孔机构的间距分别为x轴气缸34移动距离a+弹子孔间距b乘1

……

x轴气缸34移动距离a+弹子孔间距b乘2

……

x轴气缸34移动距离a+弹子孔间距b乘3

……

。对应弹子孔数量设置。

54.这样的间距设置,便可以让锁壳1等距移动的同时,对应加工不同位置的弹子孔。

55.本实用新型的具体结构运作轨迹为:第一步,y轴气缸35推出,驱动插件36进入第二缺口23,插入锁壳1的拨轮槽12内。

56.第二步,x轴气缸34推出,驱动推杆31向出料缺口26方向移动a距离,此时首位插件36将第一个锁壳1向出料缺口26方向推动了a距离。

57.第三步,升降气缸32推出,钻头33进入锁壳1,钻出第一个弹子孔。

58.第六部,升降气缸32收回,钻头33离开第一缺口22。

59.第七部,y轴气缸35收回,驱动插件36离开拨轮槽12。

60.第六步,x轴气缸34收回,驱动推杆31回到初始位置。

61.如此循环,因为推杆31上等距设置的若干插件36,其间距与x轴气缸34推动的a距离相同。因此,每一次循环,都是将锁壳1移动至下一个插件36的轨迹内,借由下一个插件36的运动循环,依次传递,直至送至出料缺口26处。

62.而且,因为若干个钻头33的位置设置,每次升降,都加工出一个弹子孔。

63.所述设备还包括进料机构,该进料机构包括竖向轨道件4,所述竖向轨道件4上设有与锁壳1形状适配的落料滑槽41,所述水平轨道件2上设有连通水平滑槽21的进料缺口25及出料缺口26,所述竖向轨道件4设置于水平轨道件2竖直上方,并与进料缺口25连通;所述推杆31上若干个插件36中,包括靠近进料缺口25一侧的首位插件36,及靠近出料缺口26一侧的尾位插件36,所述首位插件36停留于进料缺口25处为初始位置,所述x轴气缸34驱动首位插件36由初始位置向出料缺口26一侧往复等距运动。

64.采用上述技术方案,通过设置的竖向轨道将,源源不断的将锁壳1叠放至落料滑槽

41内,随重力落至水平滑槽21,然后又首位插件36带走。

65.所述设备还包括镗孔机构5,该镗孔机构5包括镗刀51、电机34、滑移座机52及进退气缸53,所述镗刀51沿水平滑槽21方向设置并位于出料缺口26一侧,所述电机34与镗刀51联动配合并与滑移座固定连接,所述进退气缸53与滑移座联动配合,驱动镗刀51由出料缺口26进入锁壳1的锁芯孔11。

66.锁壳1的弹子孔,是钻头33有弹子孔安装端部向锁芯孔11内钻出的,钻完后,锁芯孔11内容易出现毛刺,因此在出料缺口26处设置镗孔机构5,在锁壳1加工完最后的弹子孔,离开水平滑槽21之前,进行镗孔,剔除锁芯孔11内毛刺。

67.所述x轴气缸34包括第一活塞杆341,该第一活塞杆341与推杆31成分体设置,顶动推杆31向出料缺口26一侧移动;所述设备还包括收杆机构及出料机构,所述出料机构包括与x轴气缸34、第一活塞杆341同向设置的余量气缸39、第二活塞杆391,该第二活塞杆391行程大于第一活塞杆341,且与推杆31成分体设置,顶动尾位插件361移出出料缺口26;所述收杆机构包括拉簧6,该拉簧6与推杆31同向设置,一端与推杆31固定,另一端与机架固定,拉动推杆31向初始位置移动。

68.如果推杆31只做口字型循环,只能通过后面的锁壳1,顶动前面的锁壳1,逐渐挤出出料缺口26。这样效率较低。

69.因此将第一活塞杆341与推杆31分体设置,并设置了出料机构和收杆机构。

70.具体方式为:

71.第一步,y轴气缸35推出,驱动插件36进入第二缺口23,插入锁壳1的拨轮槽12内。

72.第二步,x轴气缸34推出,驱动推杆31向出料缺口26方向移动a距离,此时首位插件36将第一个锁壳1向出料缺口26方向推动了a距离。(拉簧6被拉伸变形,蓄能。)

73.第三步,升降气缸32推出,钻头33进入锁壳1,钻出第一个弹子孔。

74.第四步,升降气缸32收回,钻头33离开第一缺口22。

75.第五步,余量气缸39推出,因为第二活塞杆391行程大于第一活塞杆341,推杆31被再次推出距离c,此时尾位插件36移动距离c,正好将加工完的锁壳1,推出出料缺口26。

76.第六步,y轴气缸35收回,驱动插件36离开拨轮槽12。

77.第七步,x轴气缸34、余量气缸39收回,拉簧6恢复形变,拉动推杆31回到初始位置(因为活塞杆收回后的位置抵触,推杆31不会过度移动,而是被精准卡在初始位置)。

78.其中,因为锁壳1多了c距离的移动,因此若干个插件36之间的间距、若干个钻头33之间的间距,都应加上c距离。这样,依旧便能够依旧形成循环。

79.所述x轴座32上设有限位环321,所述推杆31插设于限位环321内做滑动配合,该推杆31于x轴气缸34、限位环321之间设置有限位凸缘322,所述第二活塞杆391顶动限位凸缘322至限位环321抵触为止。

80.设置的限位凸缘322与限位环321抵触,避免活塞杆顶动推杆31时,产生惯性移动。由限位环321、回收后活塞杆两处限位,限位凸缘322只能在两者之间移动,两者的位置对应锁壳1移动距离社设置,形成精准的运输循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1