一种直齿锥齿轮加工用刨齿刀的制作方法

[0001]

本实用新型涉及直齿锥齿轮制造领域,尤其涉及一种直齿锥齿轮加工用刨齿刀。

背景技术:

[0002]

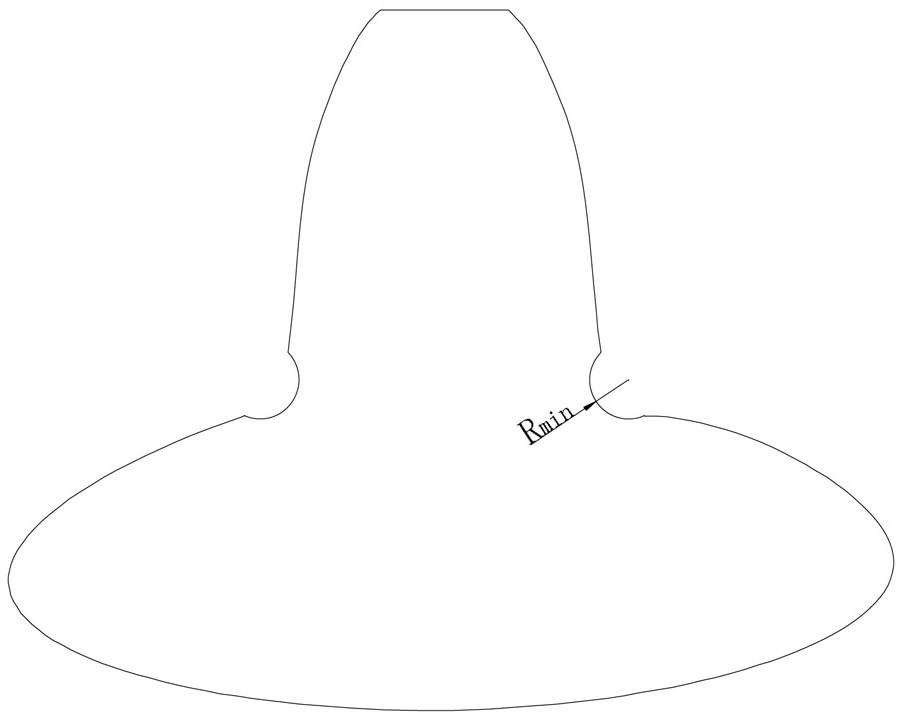

某型号军用航空发动机中央传动机匣和附件机匣传动直齿锥齿轮轮齿部位的齿根过度区要求有意识的修削,即要求挖根,如图1所示,以保证最终磨齿后的成品接触印痕有齿顶脱开量。

[0003]

如图2所示,现有技术中常规直齿锥齿轮的齿形图,其中虚线为刨齿齿形,实线为磨齿齿形,在刨齿后进行磨齿,由于现有刨齿刀设计时未有齿型面根部挖根要求,现有标准刨齿刀只能完成齿型面、齿根圆角和齿根部位的刨削,无法完成挖根功能。为加工出带挖根部位的直齿锥齿轮,当前机加现场采用的方法是在完成刨齿工序后增加磨削工序,依靠磨削加工挖根要素。该方法的缺陷与不足主要体现在以下几方面:

[0004]

(1)磨削工序和刨齿工序两道工序完成加工需两次装夹,难以保证挖根部位的一致性和及挖根部位与齿型面的匹配性;

[0005]

(2)碟片砂轮磨削加工难以调试保证挖根量;

[0006]

(3)极大的增加了零件加工成本和加工周期。

技术实现要素:

[0007]

本实用新型要解决的技术问题是克服现有技术的不足,提供一种能实现挖根且加工效率高的直齿锥齿轮加工用刨齿刀。

[0008]

为解决上述技术问题,本实用新型采用以下技术方案:

[0009]

一种直齿锥齿轮加工用刨齿刀,包括刀体和位于刀体顶部的顶刃,所述顶刃包括主切削刃、第一线形工作面和第二组合工作面,所述第一线形工作面和第二组合工作面分别连接于主切削刃两端,所述第二组合工作面包括弧形凸起面和线形工作面,所述线形工作面通过弧形凸起面与主切削刃连接。

[0010]

作为对上述技术方案的进一步改进:

[0011]

所述顶刃的宽度为d,所述直齿锥齿轮的小端宽度为s1,所述直齿锥齿轮的大端宽度为s2,其中s2/2<d<s1。

[0012]

所述弧形凸起面的半径为r,所述直齿锥齿轮的齿根圆角最小值为r

min

,r<r

min

。

[0013]

在垂直于主切削刃、第一线形工作面和第二组合工作面的平面上,所述第一线形工作面的投影线与主切削刃的投影线的角度为α,线形工作面的投影延长线与主切削刃投影线的角度为β,其中满足90

°

<α<100

°

,100

°

<β<120

°

。

[0014]

α=98

°

,β=110

°

。

[0015]

所述弧形凸起面相对于线形工作面的凸起高度为m,m=0.25

±

0.025mm,r=1.1mm。

[0016]

所述刀体在远离顶刃的另一端部开设有加紧固定孔。

[0017]

所述刀体包括固定部和过渡部,所述过渡部用于连接固定部和顶刃,所述加紧固

定孔位于固定部上。

[0018]

所述固定部在侧视图中具有大致呈直角梯形的基本形状,梯形的直角腰靠近第二组合工作面一侧设置,梯形的另一个腰靠近第一线形工作面一侧设置,梯形的上底靠近顶刃一侧设置,第二组合工作面、第一线形工作面分别相对于梯形的直角腰和另一腰错位设置。

[0019]

与现有技术相比,本实用新型的优点在于:

[0020]

本实用新型的刨齿刀包括主切削刃、第一线形工作面和第二组合工作面,第二组合工作面包括弧形凸起面和线形工作面,能一次性完成直齿锥齿轮的齿型面加工(线形工作面)、齿根圆角加工(弧形凸起面)、齿底加工(主切削刃)和挖根部位(弧形凸起面)加工。磨削和刨齿无需两次装夹,能一次加工到位。加工零件质量稳定,加工效率高,具有可推广性。

附图说明

[0021]

图1是本实用新型直齿锥齿轮的齿形图。

[0022]

图2是本实用新型现有技术中常规直齿锥齿轮的齿形图。

[0023]

图3是本实用新型刨齿刀的主视图。

[0024]

图4是图2中b-b线剖视图。

[0025]

图5是图3中a处的局部放大图。

[0026]

图中各标号表示:

[0027]

1、刀体;2、顶刃;21、主切削刃;22、第一线形工作面;23、第二组合工作面;231、弧形凸起面;232、线形工作面;3、固定部;31、加紧固定孔;4、过渡部。

具体实施方式

[0028]

以下将结合说明书附图和具体实施例对本实用新型做进一步详细说明。除非特殊说明,本实用新型采用的仪器或材料为市售。

[0029]

实施例1:

[0030]

如图3至5所示,本实施例的一种直齿锥齿轮加工用刨齿刀,包括刀体1和位于刀体1顶部的顶刃2,顶刃2包括主切削刃21、第一线形工作面22和第二组合工作面23,第一线形工作面22和第二组合工作面23分别连接于主切削刃21两端,第二组合工作面23包括弧形凸起面231和线形工作面232,线形工作面232通过弧形凸起面231与主切削刃21连接。

[0031]

顶刃2的宽度为d,直齿锥齿轮的小端宽度为s1,直齿锥齿轮的大端槽底宽度为s2,其中s2/2<d<s1。本实施例中,挖根量只有0~0.15mm,d=2.02

±

0.2mm,s1=3.5mm,s2=4mm。d<s1,避免刨齿刀的非工作面碰到另一个齿面,s2/2<d避免齿底中间留筋。

[0032]

弧形凸起面231的半径为r,直齿锥齿轮的齿根圆角最小值为r

min

,r<r

min

。

[0033]

在垂直于主切削刃21、第一线形工作面22和第二组合工作面23的平面上,第一线形工作面22的投影线与主切削刃21的投影线的角度为α,线形工作面232的投影延长线与主切削刃21投影线的角度为β,其中满足90

°

<α<100

°

,100

°

<β<120

°

。

[0034]

本实施例中,α=98

°

,β=110

°

。弧形凸起面231相对于线形工作面232的凸起高度为m,m=0.25

±

0.025mm,r=1.1mm,r

min=

1.6mm。

[0035]

刀体1在远离顶刃2的另一端部开设有加紧固定孔31。

[0036]

刀体1包括固定部3和过渡部4,过渡部4用于连接固定部3和顶刃2,加紧固定孔31位于固定部3上。

[0037]

固定部3在侧视图中大致呈直角梯形的基本形状,梯形的直角腰靠近第二组合工作面23一侧设置,梯形的另一个腰靠近第一线形工作面22一侧设置,梯形的上底靠近顶刃2一侧设置,第二组合工作面23、第一线形工作面22分别相对于梯形的直角腰和另一腰错位设置。

[0038]

虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1